一种托辊用轴承座全自动生产方法与流程

本发明涉及托辊轴承座生产,尤其涉及一种托辊用轴承座全自动生产方法。

背景技术:

1、托辊用轴承座在生产的过程中,需要对其进行多道冲压加工,在对半成品片料进行冲压加工前,需要通过自动印油机对半成品片料进行印油加工,然后才进行冲压加工,并且在加工过程中,还通过半成品内外印油机对半成品再次进行印油操作,当整个冲压工序完成后,需要对产品进行清洗,去除产品上粘附的油污,现有生产装置在对产品进行清洗时,操作繁琐,使用不方便。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的问题:

2、当整个冲压工序完成后,需要对产品进行清洗,去除产品上粘附的油污,现有生产装置在对产品进行清洗时,操作繁琐,使用不方便。

3、而提出的一种托辊用轴承座全自动生产方法。

4、为达到上述目的,本发明采用了下列技术方案:

5、一种托辊用轴承座全自动生产方法,包括以下步骤:

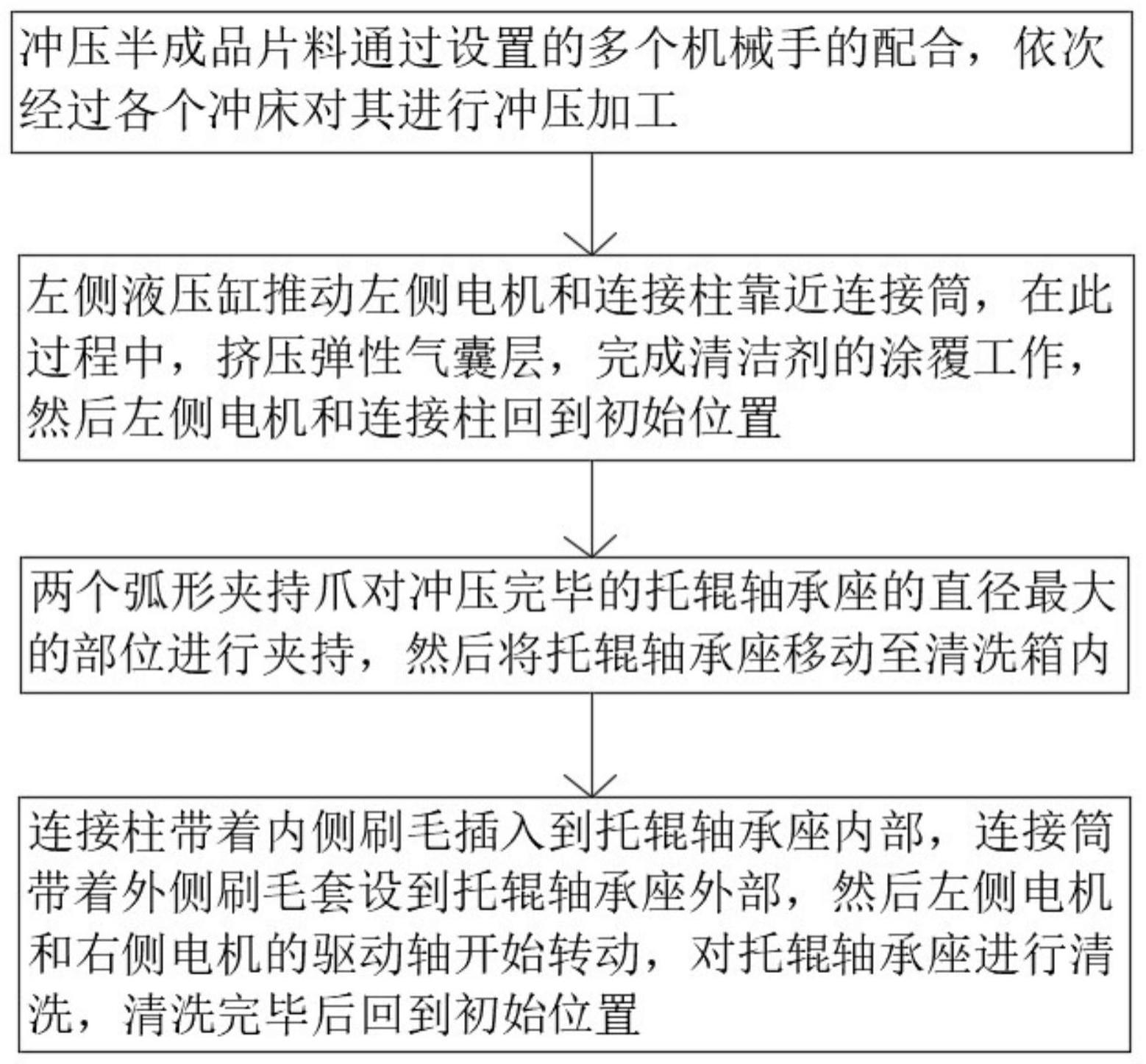

6、步骤一、冲压半成品片料通过设置的多个机械手的配合,依次经过各个冲床对其进行冲压加工;

7、步骤二、左侧液压缸推动左侧电机和连接柱靠近连接筒,在此过程中,挤压弹性气囊层,完成清洁剂的涂覆工作,然后左侧电机和连接柱回到初始位置;

8、步骤三、两个弧形夹持爪对冲压完毕的托辊轴承座的直径最大的部位进行夹持,然后将托辊轴承座移动至清洗箱内;

9、步骤四、连接柱带着内侧刷毛插入到托辊轴承座内部,连接筒带着外侧刷毛套设到托辊轴承座外部,然后左侧电机和右侧电机的驱动轴开始转动,对托辊轴承座进行清洗,清洗完毕后回到初始位置。

10、作为本发明的进一步技术方案,在步骤二中,左侧电机在移动的过程中,带动挤压块靠近弹性气囊层,连接柱的前端进入到连接筒内,挤压块挤压弹性气囊层。

11、作为本发明的进一步技术方案,在步骤二中,橡胶软管的末端贴合在内侧刷毛的上表面,从而将清洁剂挤压在内侧刷毛的上表面。

12、作为本发明的进一步技术方案,在步骤二中,连接柱带着内侧刷毛进入到连接筒内,在此过程中,左侧刷毛上也被挤压粘附到清洁剂,然后贴合到右侧刷毛的表面。

13、作为本发明的进一步技术方案,在步骤二中,然后左侧电机的驱动轴转动,从而带动内侧刷毛和左侧刷毛转动,从而将挤压粘附上的清洁剂分别与外侧刷毛和右侧刷毛涂抹均匀。

14、作为本发明的进一步技术方案,在步骤三中,当托辊轴承座移动到清洗箱的正上方后,转动座转动90°,从而带动驱动座、弧形夹持爪和托辊轴承座转动90°,然后机械上料臂垂直向下移动,带动托辊轴承座进入到清洗箱内。

15、作为本发明的进一步技术方案,在步骤三中,两个弧形夹持爪带着轴承座向下移动,直至与连接柱的中心线平齐后,机械上料臂停止向下移动。

16、作为本发明的进一步技术方案,在步骤四,左侧电机和右侧电机相互靠近,连接柱带着内侧刷毛插入到托辊轴承座内部,连接筒带着外侧刷毛套设到托辊轴承座外部,在此过程中,转动盘与连接环也相互靠近,从而带动左侧刷毛和右侧刷毛靠近托辊轴承座侧壁。

17、作为本发明的进一步技术方案,在步骤四,左侧电机和右侧电机的驱动轴开始转动,从而分别带动内侧刷毛和左侧刷毛以及外侧刷毛和右侧刷毛转动,对加工完毕的托辊轴承座进行清洗,清洗完毕后,左侧电机和右侧电机互相远离,回到初始位置。

18、本发明的有益效果:

19、1、当两个弧形夹持爪带着轴承座向下移动,直至与连接柱的中心线平齐后,机械上料臂停止向下移动,清洗箱内装有清洗水,且液面高于此时的托辊轴承座,然后左侧电机和右侧电机相互靠近,在此过程中,连接柱带着内侧刷毛插入到托辊轴承座内部,连接筒带着外侧刷毛套设到托辊轴承座外部,在此过程中,转动盘与连接环也相互靠近,从而带动左侧刷毛和右侧刷毛靠近托辊轴承座侧壁,然后左侧电机和右侧电机的驱动轴开始转动,从而分别带动内侧刷毛和左侧刷毛以及外侧刷毛和右侧刷毛转动,对刚刚加工完毕的托辊轴承座进行清洗,使用方便。

20、2、在托辊轴承座下移到清洗箱内之前,左侧液压缸的伸缩端先伸长,从而推动左侧电机、转动盘和连接柱靠近连接筒,左侧电机在移动的过程中,带动挤压块靠近弹性气囊层,当连接柱快要进入到连接筒内时,此时挤压块与弹性气囊层接触,此时左侧液压缸的伸缩端持续伸长,从而推动连接柱进入到连接筒内,此时挤压块挤压弹性气囊层,弹性气囊层内的清洁剂通过排液管和橡胶软管被挤压出来,橡胶软管的末端贴合在内侧刷毛的上表面,从而将清洁剂挤压在内侧刷毛的上表面,在此过程中,连接柱带着内侧刷毛进入到连接筒内,在此过程中,左侧刷毛上也被挤压粘附到清洁剂,然后贴合到右侧刷毛的表面,然后左侧电机的驱动轴转动,从而带动内侧刷毛和左侧刷毛转动,从而将挤压粘附上的清洁剂分别与外侧刷毛和右侧刷毛涂抹均匀,清洗效果好。

21、3、当最末端的冲床对轴承座加工完毕后,机械上料臂带着两个弧形夹持爪靠近轴承座,然后两个弧形夹持爪相互靠近,对轴承座直径最大的部位进行夹持,然后移动靠近清洗箱,然后转动座转动90°,从而带动驱动座、弧形夹持爪和轴承座转动90°,然后机械上料臂垂直向下移动,便于接下来对轴承座进行清洗。

技术特征:

1.一种托辊用轴承座全自动生产方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种托辊用轴承座全自动生产方法,其特征在于,在步骤二中,左侧电机(8)在移动的过程中,带动挤压块(25)靠近弹性气囊层(21),连接柱(11)的前端进入到连接筒(14)内,挤压块(25)挤压弹性气囊层(21)。

3.根据权利要求2所述的一种托辊用轴承座全自动生产方法,其特征在于,在步骤二中,橡胶软管(23)的末端贴合在内侧刷毛(12)的上表面,从而将清洁剂挤压在内侧刷毛(12)的上表面。

4.根据权利要求3所述的一种托辊用轴承座全自动生产方法,其特征在于,在步骤二中,连接柱(11)带着内侧刷毛(12)进入到连接筒(14)内,在此过程中,左侧刷毛(13)上也被挤压粘附到清洁剂,然后贴合到右侧刷毛(17)的表面。

5.根据权利要求4所述的一种托辊用轴承座全自动生产方法,其特征在于,在步骤二中,然后左侧电机(8)的驱动轴转动,从而带动内侧刷毛(12)和左侧刷毛(13)转动,从而将挤压粘附上的清洁剂分别与外侧刷毛(15)和右侧刷毛(17)涂抹均匀。

6.根据权利要求1所述的一种托辊用轴承座全自动生产方法,其特征在于,在步骤三中,当托辊轴承座移动到清洗箱(2)的正上方后,转动座(4)转动90°,从而带动驱动座(5)、弧形夹持爪(6)和托辊轴承座转动90°,然后机械上料臂(3)垂直向下移动,带动托辊轴承座进入到清洗箱(2)内。

7.根据权利要求6所述的一种托辊用轴承座全自动生产方法,其特征在于,在步骤三中,两个弧形夹持爪(6)带着轴承座向下移动,直至与连接柱(11)的中心线平齐后,机械上料臂(3)停止向下移动。

8.根据权利要求1所述的一种托辊用轴承座全自动生产方法,其特征在于,在步骤四,左侧电机(8)和右侧电机(9)相互靠近,连接柱(11)带着内侧刷毛(12)插入到托辊轴承座内部,连接筒(14)带着外侧刷毛(15)套设到托辊轴承座外部,在此过程中,转动盘(10)与连接环(16)也相互靠近,从而带动左侧刷毛(13)和右侧刷毛(17)靠近托辊轴承座侧壁。

9.根据权利要求8所述的一种托辊用轴承座全自动生产方法,其特征在于,在步骤四,左侧电机(8)和右侧电机(9)的驱动轴开始转动,从而分别带动内侧刷毛(12)和左侧刷毛(13)以及外侧刷毛(15)和右侧刷毛(17)转动,对加工完毕的托辊轴承座进行清洗,清洗完毕后,左侧电机(8)和右侧电机(9)互相远离,回到初始位置。

技术总结

本发明公开了一种托辊用轴承座全自动生产方法,包括以下步骤:步骤一、冲压半成品片料通过设置的多个机械手的配合,依次经过各个冲床对其进行冲压加工;步骤二、左侧液压缸推动左侧电机和连接柱靠近连接筒,在此过程中,挤压弹性气囊层,完成清洁剂的涂覆工作,然后左侧电机和连接柱回到初始位置;步骤三、两个弧形夹持爪对冲压完毕的托辊轴承座的直径最大的部位进行夹持,然后将托辊轴承座移动至清洗箱内;步骤四、连接柱带着内侧刷毛插入到托辊轴承座内部,连接筒带着外侧刷毛套设到托辊轴承座外部,然后左侧电机和右侧电机的驱动轴开始转动,对托辊轴承座进行清洗,清洗完毕后回到初始位置;本发明在使用时,对托辊轴承座的清洗较为方便。

技术研发人员:周夏平,夏冬升,张继刚,班小进,郑德宝

受保护的技术使用者:铜陵三佳建西精密工业有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!