一种螺旋管桩的自动焊接装置及其方法与流程

本发明涉及焊接,具体是一种螺旋管桩的自动焊接装置及其方法。

背景技术:

1、螺旋管桩由螺旋叶片与钢管两部件组成,首先将螺旋叶片套装在钢管上,再将螺旋叶片的根部与钢管焊缝,现有技术螺旋管桩的焊接,用co2气体保护焊通过手工焊接。

2、根据中国专利网公开的专利号为“cn102699485b”的“一种螺旋管桩的自动焊接装置”,包括旋转架、导向支撑、限位器、焊枪架及导轨,所述旋转架由床身、变速箱及尾座组成,变速箱与床身的一端固定,尾座设于床身上;所述导向支撑固定于床身上,导轨固定于导向支撑上,焊枪架的立柱垂直设置,一端连接导轨内,另一端连接限位器;本发明将焊缝的螺旋运动分解为匀速圆周运动与匀速直线运动,采用旋转架驱动螺旋管桩作匀速圆周运动,限位器依附导轨并使定位轮依靠螺旋叶片作匀速直线运动,完成焊缝的复合运动,具有结构简单,走位精准,焊接连续性好,焊缝质量好且工作效率高的优点。

3、上述专利中在对螺旋叶片与钢管进行焊接前,为了防止在对钢管进行转动时螺旋叶片相对钢管发生错位,需对螺旋叶片与钢管进行点焊连接处理,之后再对螺旋叶片与钢管进行全方位焊接,但在对螺旋叶片与钢管进行点焊连接处理时仍会耗费大量时间,此过程操作繁琐,增加了工作人员的劳动强度,同时也降低了螺旋管桩的焊接效率。

技术实现思路

1、本发明的目的在于:为了解决对螺旋管桩的焊接效率较低的问题,提供一种螺旋管桩的自动焊接装置及其方法。

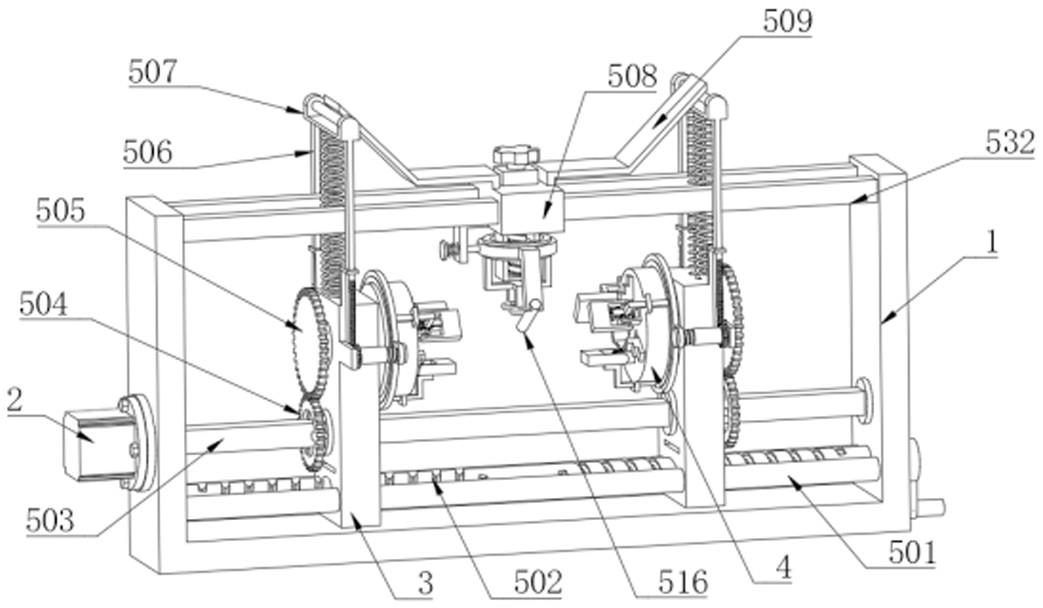

2、为实现上述目的,本发明提供如下技术方案:一种螺旋管桩的自动焊接装置,包括支撑架板,所述支撑架板的内侧通过轴承转动连接有双向丝杆,所述支撑架板的内侧固定有位于双向丝杆两侧的导向杆,所述双向丝杆的外侧套接有调节座,所述调节座的两侧滑动连接于导向杆的外侧,所述调节座的一侧通过转轴转动连接有爪盘,爪盘位于双向丝杆的上方,所述支撑架板的外侧安装有电机,所述电机的输出端连接有同步转旋件,电机与调节座通过同步转旋件相连,所述支撑架板的顶部固定有导向架,所述导向架位于爪盘的上方,所述导向架的外侧滑动连接有平移滑块,平移滑块的内侧设置有调位件,所述平移滑块通过调位件安装有焊枪,所述平移滑块的两侧设置有与爪盘相连的夹位器,夹位器用于对螺旋叶片进行固定。

3、作为本发明再进一步的方案:所述夹位器包括有固定于平移滑块两侧的斜压板,斜压板靠近平移滑块的一端水平高度低于斜压板远离平移滑块的一端,所述爪盘的一端固定有多个卡块,多个卡块沿着爪盘的圆心等距离分布,多个卡块与爪盘一端的夹爪交错设置,所述卡块外侧设置有贯穿至卡块内侧的连轴,所述连轴的外侧固定有位于卡块内侧的翻连直齿轮,所述连轴的两端固定有位于卡块一侧的外夹板,所述爪盘的外侧设置有定导板,所述定导板的一侧插接有贯穿至定导板另一侧的z形齿条,z形齿条的一端与翻连直齿轮相啮合,所述z形齿条远离卡块的一端连接有内联环,内联环位于爪盘的外侧,所述内联环的外侧通过轴承转动连接有外联环,所述调节座的两侧通过转轴转动连接有随转直齿轮,所述随转直齿轮的一端固定有推位丝杆,外联环的外侧套接于推位丝杆的外侧,所述调节座的顶部设置有复位弹簧,所述调节座的顶部设置有位于复位弹簧两侧的拨位齿条,拨位齿条与调节座滑动连接,所述拨位齿条与随转直齿轮相啮合,所述拨位齿条的顶部固定有u型连架,所述u型连架的底部与复位弹簧的顶部相连,所述u型连架的内侧通过转轴转动连接有压辊。

4、作为本发明再进一步的方案:所述外联环的两侧设置有与推位丝杆外侧相匹配的螺纹孔,所述推位丝杆的数量设置有两个,且两个推位丝杆沿着调节座竖向中轴线对称设置,所述内联环内壁直径大于爪盘外侧直径。

5、作为本发明再进一步的方案:所述同步转旋件包括有固定于爪盘与调节座连接转轴一端的第二传动直齿轮,所述第二传动直齿轮位于调节座远离爪盘的一侧,所述电机的输出端连接有矩形转位杆,矩形转位杆的两端与支撑架板通过轴承转动连接,所述矩形转位杆的外侧套接有与调节座通过轴承转动连接的套轴,所述套轴的一端固定有第一传动直齿轮,所述第一传动直齿轮位于第二传动直齿轮的下方,且与第二传动直齿轮相啮合。

6、作为本发明再进一步的方案:所述第一传动直齿轮的内侧设置有直径大于矩形转位杆长度、宽度的通孔,所述套轴的内侧设置有与矩形转位杆相契合的通孔。

7、作为本发明再进一步的方案:所述调位件包括有固定于平移滑块顶部的通连块,通连块的底端延伸至平移滑块的下方,所述通连块的顶部设置有贯穿至通连块内侧的单向丝杆,单向丝杆的外侧套接有移位滑块,移位滑块位于平移滑块的下方,所述移位滑块的外侧通过轴承转动连接有卡联转环,所述卡联转环的一侧固定有侧连座,所述侧连座的一端安装有焊枪,所述移位滑块的底部固定有位于通连块下方的底架,底架的底端通过转轴转动连接有两个夹轮,两个夹轮沿着底架的竖向中轴线对称设置,所述卡联转环的外侧设置有与平移滑块相连的换向单元。

8、作为本发明再进一步的方案:所述移位滑块的内侧设置有与单向丝杆相匹配的螺纹孔,所述通连块的底部外侧设置有与移位滑块相契合的滑槽。

9、作为本发明再进一步的方案:所述换向单元包括有固定于平移滑块一侧的单向丝杆,单向丝杆位于斜压板的下方,所述单向丝杆的一侧插接有贯穿至单向丝杆另一侧的锁位销,所述单向丝杆远离平移滑块的一侧设置有与锁位销相连的锁连弹簧,所述卡联转环的外侧开设有两个锁位孔,连个锁位孔沿着卡联转环的竖向中轴线对称设置。

10、作为本发明再进一步的方案:所述锁位销远离锁连弹簧的一端与锁位孔的直径大小相等。

11、本发明还公开了一种螺旋管桩的自动焊接方法,采用上述一种螺旋管桩的自动焊接装置,包括以下步骤:

12、s1:在焊接螺旋管桩前,先将螺旋叶片套接于钢管的外侧,随后将套接有螺旋叶片的钢管放置于爪盘的一端;

13、s2:随后转动双向丝杆,通过双向丝杆的转动使得矩形转位杆外侧的两个调节座进行相向移动,之后配合着爪盘便可对钢管进行夹持固定;

14、s3:按压压辊,使得拨位齿条相对调节座进行下移,以此来使拨位齿条通过随转直齿轮带动推位丝杆进行转动,以此来使外联环向着随转直齿轮进行移动,如此便可使z形齿条随着内联环进行移动,此时z形齿条便会通过拨动翻连直齿轮来使外夹板进行转动,之后将螺旋叶片的位置进行调节;

15、s4:松开压辊,此时拨位齿条便会在复位弹簧弹性复原力的作用下复原,以此来使外夹板复原,此时外夹板便会对螺旋叶片的两端进行夹持,以此实现螺旋叶片与钢管的相对固定;

16、s5:转动单向丝杆,使得移位滑块相对通连块进行下移,以此来使两个夹轮分别与螺旋叶片的两侧贴合;

17、s6:当电机带动矩形转位杆进行转动时,矩形转位杆通过套轴、第一传动直齿轮带动第二传动直齿轮进行转动,以此来使爪盘带动夹持的钢管进行转动,如此便可使钢管的两端进行同步转动;

18、s7:当螺旋叶片随着钢管进行转动时,夹轮便会受到螺旋叶片的挤压,此时平移滑块便会沿着导向架进行移动,以此来使焊枪对螺旋叶片与钢管的连接处进行连续焊接;

19、s8:当平移滑块带动斜压板向着u型连架进行移动时,斜压板便会对u型连架进行按压,此时外夹板便会在拨位齿条、随转直齿轮、推位丝杆、z形齿条的作用下相对卡块进行转动,如此便可使外夹板远离卡块的一端向着爪盘的圆心外侧摆动,如此便可使外夹板失去对螺旋叶片的夹持,当焊枪移至螺旋叶片的一端时便可对螺旋叶片的一端与钢管的一端进行焊接固定,此过程无需将螺旋叶片通过点焊固定于钢管外侧,操作简单,以此来提高对螺旋管桩的焊接效率。

20、与现有技术相比,本发明的有益效果是:

21、1、通过设置夹位器,通过按压压辊,使得外夹板远离卡块的一端向着爪盘的圆心外侧摆动,之后对套有螺旋叶片的钢管进行放置,通过爪盘对钢管进行固定,通过松开压辊使得外夹板对螺旋叶片进行夹持,当平移滑块带动斜压板向着u型连架进行移动时,螺旋叶片的中间部位通过焊枪的运作与钢管固定连接,同时外夹板远离卡块的一端向着爪盘的圆心外侧摆动,如此便可使外夹板失去对螺旋叶片的夹持,当焊枪移至螺旋叶片的一端时便可对螺旋叶片的一端与钢管的一端进行焊接固定,此过程无需将螺旋叶片通过点焊固定于钢管外侧,操作简单,以此来提高对螺旋管桩的焊接效率;

22、2、通过设置同步转旋件,当调节座在双向丝杆的转动下沿着双向丝杆进行移动时,调节座会带动套轴进行移动,以此来使套轴沿着矩形转位杆的外侧进行移动,当电机带动矩形转位杆进行转动时,矩形转位杆通过套轴、第一传动直齿轮带动第二传动直齿轮进行转动,以此来使爪盘带动夹持的钢管进行转动,如此便可使钢管的两端进行同步转动,以此来提高钢管转动的稳定性,提高了焊枪对螺旋叶片与钢管的焊接效果;

23、3、通过设置调位件,在对套有螺旋叶片的钢管固定完成后可转动单向丝杆,使得移位滑块相对通连块进行下移,以此来使两个夹轮分别与螺旋叶片的两侧贴合,当螺旋叶片随着钢管进行转动时,夹轮便会受到螺旋叶片的挤压,此时平移滑块便会沿着导向架进行移动,以此来使焊枪对螺旋叶片与钢管的连接处进行连续焊接,以此来增加螺旋叶片与钢管焊接后的稳定性;

24、4、通过设置换向单元,当焊枪将螺旋叶片的一侧与钢管焊接完成后,拉动锁位销,此时锁连弹簧进行伸展,同时锁位销远离锁连弹簧的一端与锁位孔分离,随后转动卡联转环,将卡联转环转动一百八十度后松开锁位销,此时锁位销远离锁连弹簧的一端插入另一个锁位孔内,如此便可对焊枪进行换向处理,此时当平移滑块相对导向架进行移动时,焊枪便可对螺旋叶片的另一侧与钢管进行焊接处理,以此来提高焊接效率。

- 还没有人留言评论。精彩留言会获得点赞!