一种凸台均分式皮带轮旋压工装和旋压加工方法与流程

本发明涉及机械加工领域,特别是一种凸台均分式皮带轮旋压工装和旋压加工方法。

背景技术:

1、随着汽车行业的不断进步,对每个产品的加工工艺也不断的创新、提升。在机械制造领域,对于凸台均分式皮带轮加工多用于车削加工完成。车削工艺加工产生的废料多,加工时间长,效率低下。

2、如图7所示, 凸台均分式皮带轮500为圆形,在该圆形的中心形成一个凸501。在该圆形的圆周上突起,同时形成上边缘502和下边缘503。上边缘502与下边缘503高度一致,构成凸台均分式皮带轮500。

技术实现思路

1、本发明的目的在于提供一种凸台均分式皮带轮旋压工装和旋压加工方法,主要解决上述现有技术存在的问题。

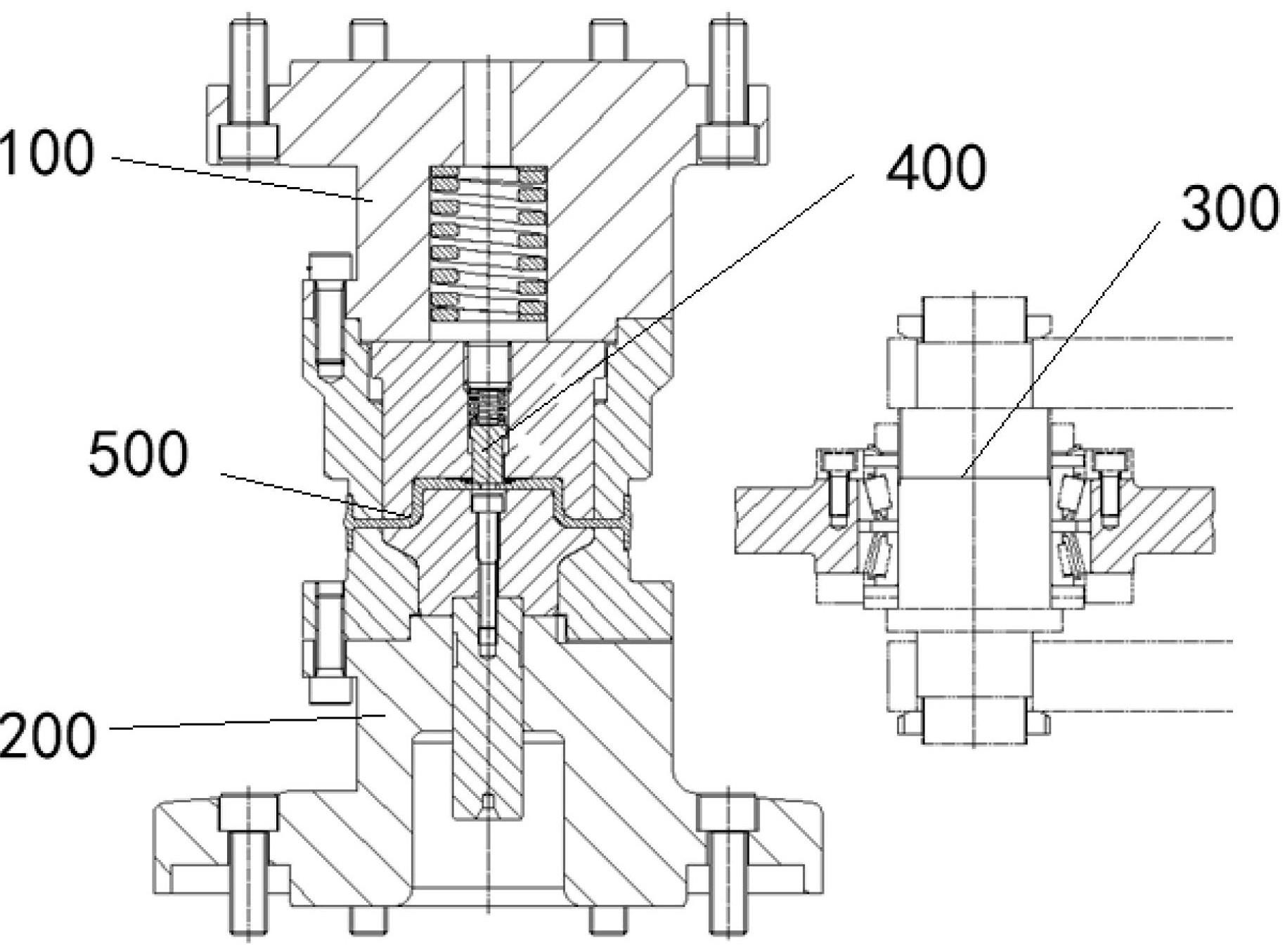

2、为了实现上述目的,本发明所采用的技术方案是提供一种凸台均分式皮带轮旋压工装,配合旋压机使用,其特征在于,包含上模机构,下模机构,旋轮机构和退料机构,用于从毛坯原料制造凸台均分式皮带轮;

3、所述凸台均分式皮带轮为圆形;在所述圆形的中心形成一个凸台,在所述圆形的圆周上突起,同时形成上边缘和下边缘;所述上边缘与所述下边缘高度一致;

4、所述上模机构固定在所述旋压机的上基台,在工作中随所述上基台下压,与所述下模机构贴合;所述下模机构固定在所述旋压机的下基台,在工作中在下主轴的带动下高速旋转;所述旋轮机构连接到设备径向缸上,在工作中,根据凸台均分式皮带轮的形状,从水平方向贴近所述上模机构和所述下模机构;所述退料机构设置在所述上模机构内;

5、在所述上模机构和所述下模机构的接触位置处,所述上模机构和所述下模机构的大小一致,从而使得所述毛坯原料被压紧在所述上模机构和所述下模机构之间后,伸出所述上模机构和所述下模机构贴合接触面的部分可以在所述旋轮机构的作用下同时向上方和下方延展。

6、进一步地,所述上模机构包含上转换模座,上模具和上定位块;

7、所述上转换座利用止口定位与所述上基台结合;所述上模具和上转换座之间,也设置止口定位,利用螺栓固定;所述上模具的底部形状,与所述凸台均分式皮带轮顶面的形状对应;所述上定位块位于所述上模具下方;在所述上定位块和所述上模具之间,设置定位弹簧;所述上定位块略突出所述上模具的底面。

8、进一步地,所述下模机构包括下转换模座,下模具和下定位块;

9、所述下转换座利用止口定位与所述下基台结合;所述下模具和下转换座之间,也设置止口定位,利用螺栓固定;所述下模具的顶部形状,与所述凸台均分式皮带轮底面的形状对应;所述下定位块位于所述下模具上方。

10、进一步地,所述退料机构包含退料块、退料弹簧和挡块;

11、在所述上模机构的底部设有开孔,所述挡块、所述退料弹簧和所述退料块依次嵌入安装在所述开孔内;所述挡块位于所述开孔的朝内的一侧,所述退料块位于所述开孔的朝外的一侧,所述退料弹簧位于所述挡块和所述退料块之间,与所述挡块和所述退料块贴合。

12、进一步地,所述旋轮机构包含旋轮和旋轮固定座;

13、旋轮固定座固定在所述设备径向缸上,在所述设备径向缸的驱动下水平移动;所述设备径向缸被旋压机带动做水平移动;所述旋轮套装在所述旋轮固定座上,以所述旋轮固定座为中心被动旋转;

14、进一步地,所述旋轮为多个,采用高碳模具钢制成;多个所述旋轮具有不同的外形,与所述凸台均分式皮带轮的外形匹配,在加工过程中依次与所述毛坯原料贴合挤压,最终形成所述凸台均分式皮带轮。

15、进一步地,在所述旋轮固定座上设置轴承,所述轴承外径与所述旋轮内孔的内径匹配。

16、本发明还提供一种使用上述凸台均分式皮带轮旋压工装的旋压加工方法,包含步骤:

17、步骤s100,将毛坯原料安装在所述下模机构上,利用下定位块完成所述毛坯原料的粗定位;

18、步骤s200,所述旋压机驱动所述上模机构下压,直到位于所述上模机构底部的上定位块与所述毛坯原料上表面贴合并压紧固定住所述毛坯原料;

19、步骤s300,所述旋压机利用所述旋轮机构对所述毛坯原料进行旋压加工;

20、步骤s400,所述旋压机驱动所述上模机构上移,所述上模机构与所述下模机构分离;

21、步骤s500,所述退料机构动作,分离已完成加工的所述凸台均分式皮带轮和所述上模机构;移走所述凸台均分式皮带轮。

22、进一步地,在步骤s200中,包含步骤:

23、步骤s201,所述上定位块与所述毛坯原料上表面贴合,完成所述毛坯原料的精细定位;

24、步骤s202,所述上模机构整体继续下降,所述定位弹簧被压缩,直至上模具与所述毛坯原料上表面完全贴合,压紧所述毛坯原料。

25、进一步地,在步骤s300中,包含步骤,

26、步骤s301,所述旋压机驱动所述上模机构,进而带动所述下模机构以及被固定住的所述毛坯原料一起旋转;

27、步骤s302,所述旋轮机构在所述旋压机的带动下水平移动,同时所述设备径向缸动作,驱动所述旋轮机构横向移动;

28、步骤s303,当所述旋轮机构接触挤压所述毛坯原料时,套装在旋轮固定座上的旋轮受所述毛坯原料的阻碍,绕着所述旋轮固定座旋转。

29、鉴于上述技术特征,本发明一种凸台均分式皮带轮旋压工装和制造方法可以克服机械加工效率低等缺点,使用旋压堆料方式工艺加工,产生废料很少,加工时间短,且旋压后的产品相比机械加工后的工件强度高,表面粗糙度好。

技术特征:

1.一种凸台均分式皮带轮旋压工装,配合旋压机使用,其特征在于,包含上模机构,下模机构,旋轮机构和退料机构,用于从毛坯原料制造凸台均分式皮带轮;

2.根据权利要求1所述的凸台均分式皮带轮旋压工装,其特征在于,所述上模机构包含上转换模座,上模具和上定位块;

3.根据权利要求1所述的凸台均分式皮带轮旋压工装,其特征在于,所述下模机构包括下转换模座,下模具和下定位块;

4.根据权利要求1所述的凸台均分式皮带轮旋压工装,其特征在于,所述退料机构包含退料块、退料弹簧和挡块;

5.根据权利要求1所述的凸台均分式皮带轮旋压工装,其特征在于,所述旋轮机构包含旋轮和旋轮固定座;

6.根据权利要求5所述的凸台均分式皮带轮旋压工装,其特征在于,所述旋轮为多个,采用高碳模具钢制成;多个所述旋轮具有不同的外形,与所述凸台均分式皮带轮的外形匹配,在加工过程中依次与所述毛坯原料贴合挤压,最终形成所述凸台均分式皮带轮。

7.根据权利要求5所述的凸台均分式皮带轮旋压工装,其特征在于,在所述旋轮固定座上设置轴承,所述轴承外径与所述旋轮内孔的内径匹配。

8.一种使用如权利要求1所述的凸台均分式皮带轮旋压工装的旋压加工方法,包含步骤:

9.根据权利要求8所述旋压加工方法,其特征在于,在步骤s200中,包含步骤:

10.根据权利要求8所述旋压加工方法,其特征在于,在步骤s300中,包含步骤,

技术总结

本发明涉及机械加工领域,尤其涉及一种凸台均分式皮带轮旋压工装,包含上模机构,下模机构,旋轮机构和退料机构,用于制造凸台均分式皮带轮。凸台均分式皮带轮为圆形,在中心形成一个凸台,在圆周上形成高度一致的上边缘和下边缘。上模机构固定在旋压机的上基台。下模机构固定在旋压机的下基台。旋轮机构连接到设备径向缸上,在工作中,从水平方向贴近上模机构和下模机构。退料机构设置在上模机构内。在上模机构和下模机构的接触位置处,上模机构和下模机构的大小一致。本发明还包含旋压加工方法。可以克服机械加工效率低等缺点,使用旋压堆料方式工艺加工,产生废料很少,加工时间短,且旋压后的产品相比机械加工后的工件强度高,表面粗糙度好。

技术研发人员:杨旭,张淀夫,李红雨,张佳

受保护的技术使用者:赛沃精密科技(廊坊)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!