可自动走位的液压弯曲机的机头及多机头液压弯曲机的制作方法

本发明涉及钢筋加工设备领域,尤其涉及一种可自动走位的液压弯曲机的机头及多机头液压弯曲机。

背景技术:

1、多机头弯曲机具有工位多、加工效率高等优点,因此多被应用于钢筋加工厂或其他大型工程施工现场。根据钢筋加工要求,需要调整各机头在机座上的位置,以各使机头之间有充足的操作空间,避免机头之间加工时相互干涉。在现有技术中,多机头液压弯曲机的机头主要是由人工手动进行位置调整,然后再夹紧机头与机座的相对位置。因此其调整的效率和精度都比较低,影响了钢筋压弯效率和精度的进一步提高。

技术实现思路

1、鉴于上述问题,本申请提供了一种可自动走位的液压弯曲机的机头,用于解决上述机头调整效率和精度不足的技术问题。

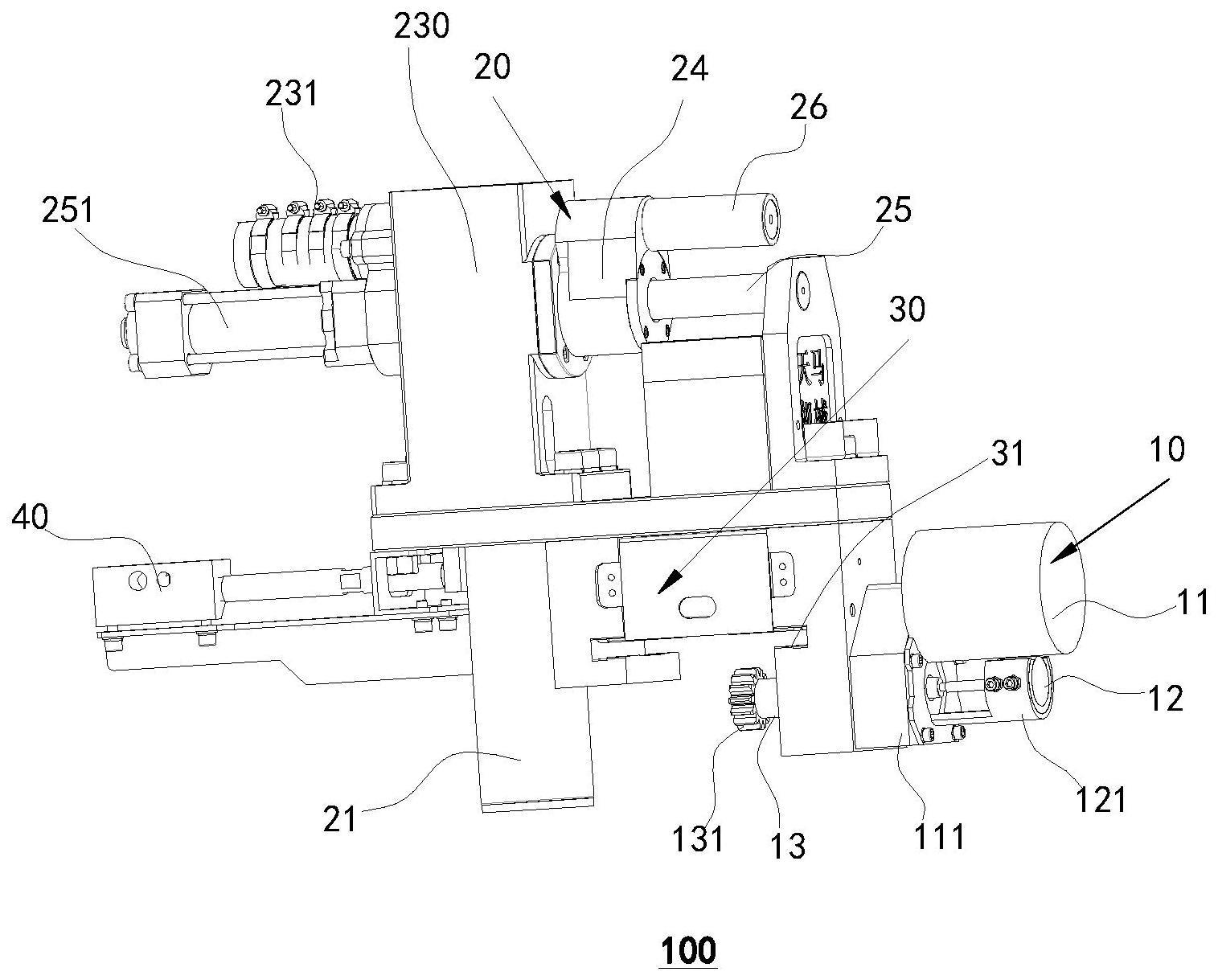

2、为实现上述目的,发明人提供了一种可自动走位的液压弯曲机的机头,所述机头可位置调节的设置于液压弯曲机的机座上,所述机头包括自走位机构和压弯机构;

3、所述压弯机构包括压弯油缸和压弯盘,所述压弯油缸用于驱动所述压弯盘旋转以压弯钢筋;

4、所述机头设置有与液压弯曲机的机座滑动连接的滑动限位块,所述机座沿长度方向固定设置有走位齿条;所述自走位机构为一体式结构,包括走位电机、编码器和传动轴;所述编码器与所述传动轴同轴设置,所述走位电机的输出轴与所述传动轴平行设置且传动连接;

5、所述传动轴的末端设置有驱动齿轮,所述驱动齿轮与所述走位齿条啮合,所述走位电机用于驱动所述传动轴旋转,以控制所述机头调节与所述机座的相对位置,所述编码器用于检测所述机头的移动距离。

6、在一些技术方案中,所述编码器设置有编码架,所述编码架设置有圆弧形的编码器连接套,所述编码器设置于所述编码器连接套内,所述编码器连接套与所述走位电机以及所述传动轴同轴设置,所述编码器连接套靠近所述走位电机的一侧在其底部设置有沿轴向凸出的连接片,所述连接片用于将所述编码器连接套固定连接于所述走位电机的壳体。

7、在一些技术方案中,所述连接片靠近所述传动轴的一端设置有连接法兰,所述连接法兰通过多个螺栓与所述走位电机的外壳或所述安装架固定连接。

8、在一些技术方案中,所述机座设置有截面为“工”字形的限位滑轨,所述限位滑轨与所述走位齿条平行,所述滑动限位块设置有与限位滑轨相适配的滑槽。

9、在一些技术方案中,所述压弯盘上设置有压弯轴和芯轴,所述芯轴与所述压弯盘的旋转轴同轴设置,所述压弯轴偏心设置于所述压弯盘上,所述芯轴连接有伸缩油缸以调节所述芯轴相对所述压弯盘伸出的长度;所述芯轴与所述伸缩油缸通过万向接头软连接以使所述伸缩油缸的活塞杆和所述芯轴同轴或平行。

10、在一些技术方案中,所述伸缩油缸为双头油缸,包括沿所述伸缩油缸的缸体的一端伸缩的第一活塞杆以及与所述第一活塞杆反方向伸出所述缸体的第二活塞杆,所述第一活塞杆和所述第二活塞杆固定连接或为一体结构,所述第一活塞杆通过所述万向接头与所述芯轴软连接,所述第二活塞杆的侧面设置位置检测装置,所述位置检测装置通过检测所述第二活塞杆的伸缩距离以得到所述芯轴相对所述压弯盘的伸出位置。

11、在一些技术方案中,所述机头还包括夹紧机构,所述夹紧机构用于夹紧固定所述机头与所述机座的相对位置;所述夹紧机构包括夹紧油缸和复位弹簧,所述夹紧油缸用于驱动所述机头与所述机座夹紧,所述复位弹簧套设于所述夹紧油缸的活塞杆的外侧,用于在所述夹紧油缸卸压时通过弹力使所述机头与所述机座松开可位置调节。

12、在一些技术方案中,所述压弯油缸通过齿条齿轮传动机构与所述压弯盘连接,所述齿条齿轮传动机构包括铜套,压弯齿条和压弯齿轮,所述压弯齿条与所述压弯油缸连接,所述压弯齿轮与所述压弯盘连接;所述铜套用于提高所述压弯油缸的承载能力。

13、在一些技术方案中,所述压弯齿条和所述压弯齿轮设置于变速箱内,所述变速箱设置有密封圈,所述变速箱内注有润滑油。

14、为解决上述技术问题,本发明还提供了另一技术方案:

15、一种多机头液压弯曲机,包括机座和设置于所述机座上的多个机头,所述机头用于对钢筋进行压弯,所述机头为以上任意一项技术方案所述的可自动走位的液压弯曲机的机头。

16、区别于现有技术,上述技术方案可自动走位的液压弯曲机的机头包括自走位机构和压弯机构,所述自走位机构为一体式结构,包括走位电机、编码器和传动轴;所述编码器与所述传动轴同轴设置,所述走位电机的输出轴与所述传动轴平行设置且传动连接;所述传动轴的末端设置有驱动齿轮,所述驱动齿轮与所述走位齿条啮合,所述走位电机用于驱动所述传动轴旋转,以控制所述机头调节与所述机座的相对位置,所述编码器用于检测所述机头的移动距离。因此通过所述走位电机可驱动所述机头沿机座移动,从而调整机头在机座上的位置,并且所述编码器、走位电机和传动轴一体式设计,走位电机的动力传输直接高效,避免复杂传动结构导致的精度偏差问题。并且编码器与走位电机位于同一轴线,可以精确检测机头的移动距离,从而可用于精确控制机头移动。

17、上述

技术实现要素:

相关记载仅是本申请技术方案的概述,为了让本领域普通技术人员能够更清楚地了解本申请的技术方案,进而可以依据说明书的文字及附图记载的内容予以实施,并且为了让本申请的上述目的及其它目的、特征和优点能够更易于理解,以下结合本申请的具体实施方式及附图进行说明。

技术特征:

1.一种可自动走位的液压弯曲机的机头,其特征在于,所述机头可位置调节的设置于液压弯曲机的机座上,所述机头包括自走位机构和压弯机构;

2.根据权利要求1所述的可自动走位的液压弯曲机的机头,其特征在于,所述编码器设置有编码架,所述编码架设置有圆弧形的编码器连接套,所述编码器设置于所述编码器连接套内,所述编码器连接套与所述走位电机以及所述传动轴同轴设置,所述编码器连接套靠近所述走位电机的一侧在其底部设置有沿轴向凸出的连接片,所述连接片用于将所述编码器连接套固定连接于所述走位电机的壳体。

3.根据权利要求2所述的可自动走位的液压弯曲机的机头,其特征在于,所述连接片靠近所述传动轴的一端设置有连接法兰,所述连接法兰通过多个螺栓与所述走位电机的外壳或所述安装架固定连接。

4.根据权利要求1至3任一所述的可自动走位的液压弯曲机的机头,其特征在于,所述机座设置有截面为“工”字形的限位滑轨,所述限位滑轨与所述走位齿条平行,所述滑动限位块设置有与限位滑轨相适配的滑槽。

5.根据权利要求1所述的可自动走位的液压弯曲机的机头,其特征在于,所述压弯盘上设置有压弯轴和芯轴,所述芯轴与所述压弯盘的旋转轴同轴设置,所述压弯轴偏心设置于所述压弯盘上,所述芯轴连接有伸缩油缸以调节所述芯轴相对所述压弯盘伸出的长度;所述芯轴与所述伸缩油缸通过万向接头软连接以使所述伸缩油缸的活塞杆和所述芯轴同轴或平行。

6.根据权利要求5所述的可自动走位的液压弯曲机的机头,其特征在于,所述伸缩油缸为双头油缸,包括沿所述伸缩油缸的缸体的一端伸缩的第一活塞杆以及与所述第一活塞杆反方向伸出所述缸体的第二活塞杆,所述第一活塞杆和所述第二活塞杆固定连接或为一体结构,所述第一活塞杆通过所述万向接头与所述芯轴软连接,所述第二活塞杆的侧面设置位置检测装置,所述位置检测装置通过检测所述第二活塞杆的伸缩距离以得到所述芯轴相对所述压弯盘的伸出位置。

7.根据权利要求1所述的可自动走位的液压弯曲机的机头,其特征在于,所述机头还包括夹紧机构,所述夹紧机构用于夹紧固定所述机头与所述机座的相对位置;所述夹紧机构包括夹紧油缸和复位弹簧,所述夹紧油缸用于驱动所述机头与所述机座夹紧,所述复位弹簧套设于所述夹紧油缸的活塞杆的外侧,用于在所述夹紧油缸卸压时通过弹力使所述机头与所述机座松开可位置调节。

8.根据权利要求1所述的可自动走位的液压弯曲机的机头,其特征在于,所述压弯油缸通过齿条齿轮传动机构与所述压弯盘连接,所述齿条齿轮传动机构包括铜套,压弯齿条和压弯齿轮,所述压弯齿条与所述压弯油缸连接,所述压弯齿轮与所述压弯盘连接;所述铜套用于提高所述压弯油缸的承载能力。

9.根据权利要求8所述的可自动走位的液压弯曲机的机头,其特征在于,所述压弯齿条和所述压弯齿轮设置于变速箱内,所述变速箱设置有密封圈,所述变速箱内注有润滑油。

10.一种多机头液压弯曲机,包括机座和设置于所述机座上的多个机头,所述机头用于对钢筋进行压弯,其特征在于,所述机头为权利要求1至9任一所述的可自动走位的液压弯曲机的机头。

技术总结

本发明提供了一种可自动走位的液压弯曲机的机头及多机头液压弯曲机,包括自走位机构和压弯机构;所述自走位机构为一体式结构,包括走位电机、编码器和传动轴;所述编码器与所述传动轴同轴设置,所述走位电机的输出轴与所述传动轴平行设置且传动连接;所述传动轴的末端设置有驱动齿轮,所述驱动齿轮与所述走位齿条啮合,所述走位电机用于驱动所述传动轴旋转,以控制所述机头调节与所述机座的相对位置,所述编码器用于检测所述机头的移动距离。本发明自走位机构采用一体式结构设计,走位电机的动力传输直接高效,避免复杂传动结构导致的精度偏差问题。

技术研发人员:朱伟清

受保护的技术使用者:莆田市天马机械制造有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!