一种直齿轮热精锻成型模具、系统及方法与流程

本发明涉及一种直齿轮热精锻成型模具、系统及方法,属于直齿轮生产。

背景技术:

1、直齿轮具有“高载荷、大传动比”的特点,广泛用作驱动桥行星轮、太阳轮。工程机械驱动桥用直齿轮模数大,直接锻造成型困难,目前行业内主要以切削加工成型为主。精锻是近年兴起的一种新工艺,相比于传统的切削加工成型直齿轮,精锻直齿轮具备材料利用率高、生产效率高、工序简单且生产成本低等优点,并且在齿根处具有良好的弯曲强度和抗疲劳性能。

2、模具是直齿轮精锻工艺中不可或缺的工具,良好的模具结构设计,可以使锻造过程更加高效,模具寿命更长久,产品质量更优良。

3、然而,现有的锻造成型模具大多为多工序模具,如预锻模、终锻模或者分锻型模具,坯料在工装转运过程中出现表面温度下降、表面氧化加重以及生产效率不高等问题;复杂的加工工序,使坯料金属的流动性降低,上下角隅齿形充型困难,所需的成型载荷更高,同时导致压力机的选择吨位更大,严重影响终锻模的使用寿命,间接地提高了生产成本。

技术实现思路

1、本发明的目的在于提供一种直齿轮热精锻成型模具、系统及方法,能够实现直齿轮的热精锻成型一体化,提升锻造过程效率以及成型质量高。

2、为解决上述技术问题,本发明是采用下述技术方案实现的:

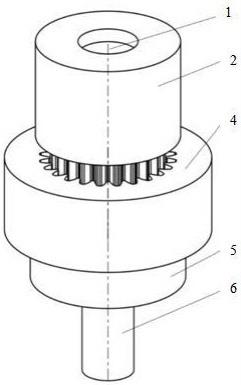

3、一方面,本发明提供了一种直齿轮热精锻成型模具,包括上盖板、凸模、凹模、底板和顶杆;

4、所述凹模内设有直齿轮型腔;所述上盖板位于所述凹模的上方,且上盖板下端面能够与凹模上端面对接;所述底板上端面固接所述凹模下端面;

5、所述上盖板内设有第一通孔;所述凸模滑动连接所述第一通孔,且其下端形状与待加工工件的内环形状相适应;

6、所述底板内设有与所述直齿轮型腔同轴的第二通孔;所述顶杆上端滑动连接所述第二通孔,且所述顶杆上端外轮廓的轴向投影位于所述直齿轮型腔的齿根圆轴向投影内部。

7、本发明的直齿轮热精锻成型模具设计为一体化成型方式,一套模具可同时实现镦粗、冲孔和齿廓充型的加工过程。一体化成型模具不仅减少了锻造过程中的热量散失,细化了齿轮组织,同时还保证了坯料金属的流动性,降低了凹模的模具应力,使用寿命也得到了相应的提高。

8、可选的,所述顶杆的顶端中部设有用于与待加工工件底部紧密配合的定位销。顶杆上定位销的设计,既能有效保证坯料在锻造过程中的齿形填充均匀性,又能有助于后期锻造齿轮的脱模操作。

9、可选的,所述定位销为与所述顶杆一体成型的圆锥形凸起。圆锥形凸起的设计使得墩粗前的坯料得到更进一步的精准定位,保证了内孔成型时的同轴度精度。

10、可选的,所述直齿轮型腔周部具有与待加工直齿轮的模数、齿数和分度圆相对应的内齿腔,且所述内齿轮在齿宽方向每侧以及齿轮轮廓上分别设有加工余量。留有一定间隙的加工余量保证了后期进一步精密机加工。

11、可选的,所述上盖板底端两侧设有朝向所述内齿腔齿顶圆部位的降压槽。在齿形填充的最后阶段,降压槽的设计不仅能减小金属流动的有效应力,使得上角隅完全填充更容易,同时,它还能有效降低凹模的模具应力并延长凹模的使用寿命。

12、可选的,所述底板与所述凹模之间为可拆卸式固接。开拆卸式的固定连接能够便于根据齿轮规格更换相应的凹模。

13、可选的,所述底板与所述顶杆的接触面设有1°的拔模斜度。拔模斜度的设计便于齿轮精锻完成后,顶杆能更轻易地向上顶出加工完的工件。

14、可选的,所述凸模与所述第一通孔之间,以及所述顶杆上端与所述第二通孔之间,分别为过渡配合。过渡配合的连接方式使得凸模以及顶杆更便于拆卸与安装。

15、可选的,所述凸模、凹模、底板和顶杆均为,表面硬度为62hrc及以上。由于成型模具长时间处于高温高压条件下作业,因此,采用淬火模具钢制成的热精锻成型模具强度、硬度及热稳定性更强,热疲乏性、耐性和耐磨性也会更高。

16、可选的,在直齿轮成型过程中,所述上盖板、凸模、凹模、底板和顶杆之间同轴。成型过程中模具组件的同轴最大程度地保证了工件在加工过程中的加工精度,以达到高质量的成品率。

17、第二方面,本发明还提供了一套用于所述直齿轮热精锻成型的系统,包括箱式炉、压力机、模温机、机械手、脱模驱动结构,以及直齿轮热精锻成型模具;

18、具体的,所述箱式炉能用于对坯料进行加热,所述机械手能用于将加热后的坯料转移至所述直齿轮热精锻成型模具的直齿轮型腔中;

19、所述压力机具有分别用于驱动所述上盖板和所述凸模沿竖直方向移动的驱动机构;

20、所述模温机能用于控制所述直齿轮成型模具的温度;

21、所述脱模驱动机构能用于驱动所述顶杆沿竖直方向移动以能够顶出所述直齿轮型腔中的工件。

22、本发明提供的直齿轮热精锻成型系统,箱式炉将坯料加热到所需温度,机械手将坯料快速转移到加工型腔内,压力机为成型齿轮的加工提供了动力源,模温机在加工过程中对模具的恒温控制也使得坯料避免了变形温度快速下降,金属流动性变差的各种缺陷,脱模驱动机构快速脱模的同时更使得整个生产工序快捷简单,生产效率也明显得到了进一步的提高。

23、第三方面,本发明还提供了一种利用所述直齿轮热精锻成型模具的直齿轮热精锻成型方法,包括以下步骤:

24、s1:对模具进行加热并保温;

25、在坯料的其中一个端面机加工一定位孔,后加热至设定温度并保温;

26、s2:将加热保温后的坯料转移至所述直齿轮型腔内,使所述定位孔与所述顶杆上的所述定位销紧密配合;

27、s3:通过压力机驱动所述上盖板与所述凸模同时沿直齿轮型腔轴向向下挤压坯料,直至所述上盖板下端面与所述凹模的上端面相接触,完成墩粗,则控制所述上盖板停止移动;

28、控制所述凸模继续向下挤压坯料,直至到达所述直齿轮型腔内的预设深度,使得坯料填充所述内齿腔并完成冲孔;

29、s4:移除所述上盖板及凸模,通过脱模驱动机构控制所述顶杆向上推动直齿轮型腔中的工件,完成脱模。

30、本发明提供的直齿轮热精锻成型方法,在此方法步骤下,一体化成型模具中的上盖板和凸模在镦粗过程中协同运动;冲孔过程中,凸模继续沿轴向运动,冲压成孔,上盖板则约束毛坯金属的反向流动,形成齿轮毛坯的闭式反挤压成型,在齿根处形成了垂直于受力方向的金属流线,使其力学性能得到了进一步的提高。

31、同时,坯料和模具的保温控制,不仅避免了因更换模具温度快速下降而导致的加工件金属流动性变差的问题,而且还解决了因坯料温度快速下降使模具承受更大变形载荷导致模具寿命缩短、进而造成经济性差的一系列缺点。

32、可选的,在步骤s1前,在所述凹模的直齿轮型腔侧壁上喷涂脱模剂。脱模剂的选用更有利于脱模的完成。

33、可选的,步骤s1中,将模具加热至300℃后保温,采用箱式炉将坯料加热至1000℃后保温1h,坯料加热过程中,升温速率设置为30℃/min。

34、可选的,步骤s3中,采用1000吨的闭塞精密锻造压力机进行上盖板与凸模的驱动控制,安全系数设置为0.8,墩粗过程中控制上盖板的运动速度为20mm/s,从墩粗到完成冲孔的全过程中控制凸模的运动速度为20mm/s。

35、根据实际生产需要,步骤s1和s3中对具体参数的选用使得成型模具在热精锻直齿轮的过程中锻件的综合性能得到进一步的提高,质量以及精度也得到最大化的保障。

36、进一步的,方法还包括对脱模后的工件进行空冷处理,当工件温度下降到室温后,进行热处理和机加工处理以得到成品精锻齿轮。锻压后的中空直齿轮经过机加工工序,如剃齿或磨齿,则可达到技术要求的粗糙度和尺寸精度。

37、其中,所述脱模后的工件带有冲孔连皮,冲孔连皮有利于保护模具受损;所述热处理和热机加工处理至少用于精加工内孔及齿轮上下端面。

38、与现有技术相比,本发明所达到的有益效果:

39、(1)本发明的一种直齿轮热精锻成型模具为一体化成型模具,上盖板和凸模协同完成镦粗工艺,凸模单独完成冲孔过程。一套模具可同时完成镦粗和冲孔的复杂工艺,一体化的设计不仅减少模具开发,降低了成本;同时也避免了因模具更换过程中的热量损失导致的成品率低和模具寿命低的问题;

40、(2)用于直齿轮热精锻成型的系统使得整个生产工序快捷简单,生产效率也明显得到了进一步的提高。

41、(3)利用直齿轮热精锻成型模具的热精锻成型方法操作简单,不仅提高了齿形质量、齿根处的疲劳强度;同时有效降低了凹模的模具应力,延长凹模使用寿命;还有效地保证了坯料在锻造过程中的齿形填充均匀性。

- 还没有人留言评论。精彩留言会获得点赞!