一种缆式焊丝绞合装置

本发明涉及缆式焊丝加工领域,尤其涉及一种缆式焊丝绞合装置。

背景技术:

1、不锈钢作为现代工业中的一种重要材料,已经有超过一百多年的历史。不锈钢由于具有高强度、耐腐蚀和不易生锈等良好的性能,在诸多工业领域、装饰行业及日常生活中得到广泛的应用。随着现代工业的发展,中厚板结构在工业中的需求越来越大,在此情况下,工时成本及生产效率成为企业着重考虑的一个因素,所以在实际的焊接生产中,怎么提高焊接生产率来降低成本,一直是个亟待解决的问题。

2、对于不锈钢的焊接工艺来说,焊丝的质量直接影响整个焊接工艺的效率和焊接强度,传统的焊丝直径较小,不便于大型金属构件的焊接,然而过大的焊丝直径严重影响焊丝的柔性。因此现有技术中,不锈钢的焊接工艺采用的焊丝需要缠绕制成,在该过程中,焊丝的绞合、调直费时费力。因此,提供一种实现自动绞合缆式焊丝的装置是至关重要的。

技术实现思路

1、本发明的目的在于解决现有技术中缆式焊丝绞合费时费力的问题。

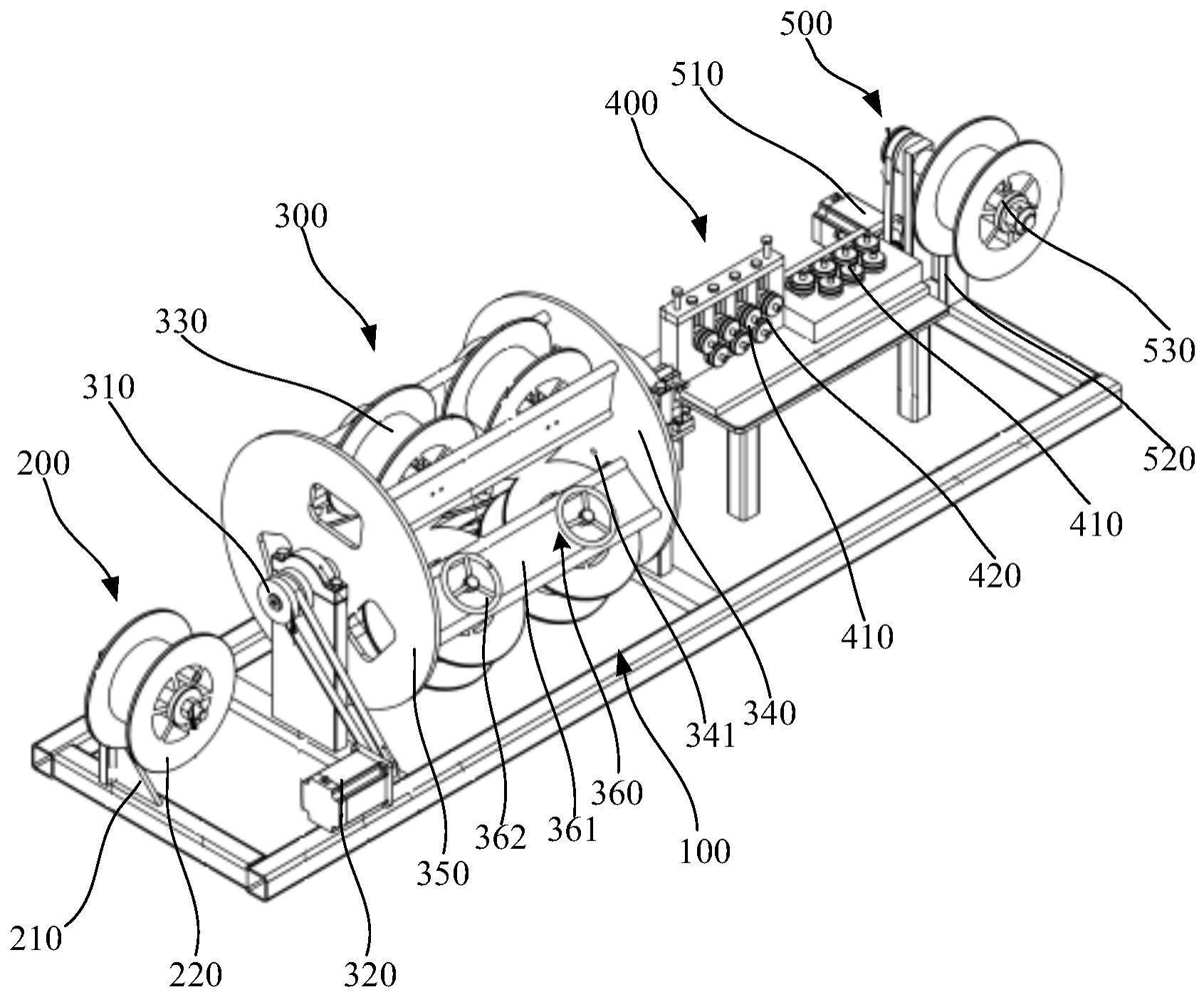

2、为解决上述问题,本发明的实施方式提供一种缆式焊丝绞合装置,包括台架、沿所述台架的长度方向依次设置于所述台架上的中心丝送给机构、绕丝机构、压直机构和牵引机构。

3、所述中心丝送给机构包括固定连接于所述台架的一端部的固定座,所述固定座上具有至少一个用于安装中心丝盘的中心丝盘安装位。

4、所述绕丝机构包括转轴、第一驱动部件和至少三个沿所述转轴的周向间隔且均匀地固定于所述转轴上的缠绕丝盘安装位,所述第一驱动部件固定于所述台架上、位于所述转轴的一侧,且所述第一驱动部件的动力输出端与所述转轴传动连接。

5、所述压直机构包括两个相对设置的辊压部件,且两个所述辊压部件之间具有供缆式焊丝穿过的穿通孔,所述穿通孔与所述转轴的轴心位于同一直线上,且在所述缆式焊丝穿过所述穿通孔时,两个所述辊压部件与所述缆式焊丝相互之间具有在所述缆式焊丝径向上的挤压力。

6、所述牵引机构包括第二驱动部件和安装座,所述安装座转动地保持收紧丝盘,所述第二驱动部件固定连接于所述台架上、位于所述安装座的一侧,且所述收紧丝盘的中心轴与所述第二驱动部件的动力输出端传动连接。

7、所述转轴呈中空结构,所述中心丝盘上的中心丝穿过所述转轴与缠绕丝盘上的缠绕丝在交汇于所述绕丝机构与所述压直机构之间,通过所述第一驱动部件驱动所述转轴转动使得所述中心丝与所述缠绕丝相互缠绕以形成所述缆式焊丝,所述缆式焊丝穿过所述穿通孔缠绕至所述收紧丝盘,通过所述第二驱动部件驱动所述收紧丝盘转动为所述缆式焊丝提供收紧力。

8、采用上述技术方案,本实施方式提供的这种缆式焊丝绞合装置由于包括中心丝送给机构和绕丝机构,在工作过程中:可通过安装至少一个中心丝盘做为中心丝,绕丝机构的周向均匀分布的至少三个缠绕丝盘,绕丝机构至少三个缠绕丝盘转动就可实现绕丝,其不仅操作更加简单,还可实现多种型号缆式焊丝的绞合。

9、另外,还设置有压直机构和牵引机构,压直机构设置于绕丝机构的后端,在绕丝完成后,利用压直机构还可实现对绕制后的缆式焊丝进行压直处理,可避免缆式焊丝出现毛刺、折弯情况的发生,牵引机构可对绞合和压直后的焊丝施加牵引力,有利于提高焊丝的绞合速度和提升绞合后缆式焊丝的轴向刚度。

10、此外,由于压直机构两个辊压部件之间具有供缆式焊丝穿过的穿通孔,该压直机构不仅能够实现对绞合后缆式焊丝的压直处理,还能对绞合后的缆式焊丝进行导向,保证整个焊丝绞合过程的稳定性。

11、进一步地,由于本实施方式中的缆式焊丝绞合装置设置有第一驱动部件和第二驱动部件,在使用时,利用第一驱动部件和第二驱动部件可自动实现绞合、压直、牵引工作。无需介入人力,其自动化技术更高。

12、综上,本实施方式提供的这种缆式焊丝绞合装置在提高焊丝绞合便利性的同时,还可提升缆式焊丝的刚度和表面光滑程度。

13、根据本发明另一种实施方式提供的缆式焊丝绞合装置,所述绕丝机构还包括分丝部件,所述分丝部件固定连接于所述转轴的外周,并位于所述压直机构与所述缠绕丝盘之间,且所述分丝部件具有多个分丝孔,各所述分丝孔与每一所述缠绕丝盘一一对应,各所述缠绕丝穿过所述分丝孔与所述中心丝交汇。

14、采用上述技术方案,本实施方式通过设置分丝部件,可使得缠绕丝盘上的焊丝与中心丝盘上的焊丝在交汇前互相造成干涉,进而影响缆式焊丝的绞合效率和焊丝整体性能。

15、根据本发明另一种实施方式提供的缆式焊丝绞合装置,所述绕丝机构包括两个固定板和至少3个丝盘架,两个所述固定板固定连接于所述转轴靠近端部的位置,至少3个所述丝盘架沿所述转轴的周向间隔且均匀地布置、固定于两个所述固定板之间,且每一所述丝盘架上具有至少两个所述缠绕丝盘安装位。

16、采用上述技术方案,由于至少3个丝盘架沿转轴的周向间隔且均匀地布置,如此可使得每一丝盘上的焊丝在绞合时受力更加均匀,进而保证焊丝整体的绞合性能。并且每一丝盘架上具有至少两个缠绕丝盘安装位,如此可使得缆式焊丝绞合装置可实现至少7根焊丝的绞合,利用该结构可使得缆式焊丝绞合装置在保证较小占用空间的前提下,适用范围更广。

17、根据本发明另一种实施方式提供的缆式焊丝绞合装置,所述丝盘架包括两个纵梁,两个所述纵梁沿所述台架的长度方向延伸并固定连接于两个所述固定板之间,所述缠绕丝盘安装位形成于两个所述纵梁之间,且所述缠绕丝盘轴孔连接于所述纵梁上。

18、根据本发明另一种实施方式提供的缆式焊丝绞合装置,所述纵梁上与所述缠绕丝盘的中心轴连接的位置设置有旋钮,通过旋转所述旋钮使得所述缠绕丝盘的中心轴与所述纵梁脱离或连接。

19、采用上述技术方案,纵梁上与缠绕丝盘的中心轴连接的位置设置有旋钮,通过旋转旋钮使得缠绕丝盘的中心轴与纵梁脱离或连接,如此可通过简单的操作方式实现丝盘的更换。

20、根据本发明另一种实施方式提供的缆式焊丝绞合装置,所述中心丝盘在所述台架的长度方向上的切线与所述转轴的轴线位于同一直线上。

21、采用上述技术方案,通过将中心丝盘在台架的长度方向上的切线与转轴的轴线位于同一直线上,如此可避免中心焊丝在送给时与转轴轴端的摩擦力过大,甚至将焊丝割断。

22、根据本发明另一种实施方式提供的缆式焊丝绞合装置,所述压直机构包括支架,所述支架可移动地连接于所述台架上,所述辊压部件设置为滚轮,所述滚轮弹性连接于所述支架上,两个所述滚轮之间构成的缝隙为所述穿通孔,在所述缆式焊丝穿过所述穿通孔时,所述滚轮与所述支架之间的弹性力使得所述滚轮与所述缆式焊丝相互之间具有在所述缆式焊丝径向上的挤压力。

23、采用上述技术方案,通过将辊压部件设置为滚轮,可在保证压直机构能够施加于缆式焊丝足够径向挤压力的同时,避免辊压部件与缆式焊丝在轴向上相互之间的摩擦力过大影响绞合速率。

24、根据本发明另一种实施方式提供的缆式焊丝绞合装置,所述辊压部件包括多组所述滚轮,多组所述滚轮中的至少3组所述滚轮的轮轴沿第一方向延伸,且多组所述滚轮中的至少3组所述滚轮的轮轴沿第二方向延伸,所述第一方向与所述第二方向相互垂直。

25、采用上述技术方案,通过多组滚轮的轮轴沿两个方向设置,如此可使得压直机构能够施加于缆式焊丝在两个方向上的挤压力,例如可在竖直方向和水平方向同时挤压,有利于提升焊丝的压直效果。

26、根据本发明另一种实施方式提供的缆式焊丝绞合装置,所述滚轮的边缘形成有挡边,所述挡边限制所述缆式焊丝脱离所述穿通孔。

27、根据本发明另一种实施方式提供的缆式焊丝绞合装置,所述第一驱动部件和所述第二驱动部件均设置为步进电机,以及所述缆式焊丝绞合装置控制部件,所述控制部件分别与所述第一驱动部件和所述第二驱动部件电性连接,用于分别控制所述第一驱动部件和所述第二驱动部件的工作状态。

28、采用上述技术方案,通过控制部件控制第一驱动部件和第二驱动部件工作状态,有利于进一步提升缆式焊丝绞合装置的自动化技术。

29、本发明的有益效果在于:

30、本发明提供的这种缆式焊丝绞合装置,包括中心丝送给机构、绕丝机构、压直机构和牵引机构,可通过安装一个中心丝盘送给中心丝,绕丝机构的周向均匀分布的至少三个缠绕丝盘,绕丝机构三个缠绕丝盘转动就可实现绕丝,其不仅操作更加简单,还可实现多种型号缆式焊丝的绞合。压直机构设置于绕丝机构的后端,在绕丝完成后,利用压直机构还可实现对绕制后的缆式焊丝进行压直处理,可避免缆式焊丝出现毛刺、折弯情况的发生,牵引机构可对绞合和压直后的焊丝施加牵引力,有利于提高焊丝的绞合速度和提升绞合后缆式焊丝的轴向刚度。

31、进一步地,由于压直机构两个辊压部件之间具有供缆式焊丝穿过的穿通孔,该压直机构不仅能够实现对绞合后缆式焊丝的压直处理,还能对绞合后的缆式焊丝进行导向,保证整个焊丝绞合过程的稳定性。

32、更进一步,由于本发明中的缆式焊丝绞合装置设置有第一驱动部件和第二驱动部件,在使用时,利用第一驱动部件和第二驱动部件可自动实现绞合、压直、牵引工作。无需介入人力,其自动化技术更高。

33、因此,本发明提供的这种缆式焊丝绞合装置在提高焊丝绞合便利性的同时,还可提升缆式焊丝的刚度和表面光滑程度。

34、为进一步说明本发明的特征及功效,兹列举如下具体实施例并结合附图予以说明。

- 还没有人留言评论。精彩留言会获得点赞!