一种铝合金加工件变形矫正装置的制作方法

本技术涉及铝合金加工,尤其是涉及一种铝合金加工件变形矫正装置。

背景技术:

1、铝合金是以铝为基添加一定量其他合金化元素的合金材料,铝合金具有较高的强度、有良好锻造性能和加工性能,被广泛应用于日用品、汽车配件等领域。

2、板状的铝合金加工件在加工、运输过程中,会各种因数而产生局部变形。当铝合金加工件变形程度超过设计要求时,必须对铝合金加工件进行矫正。在现有技术中,工作人员常通过冷加工的方式对加工件的变形进行矫正。冷加工是利用机械力作用对加工件进行矫正,通过对加工件的变形位置施加方向相反的作用,从而达到矫正目的。

3、工作人员通过压力机的压力来矫正铝合金加工件,压力机对加工件对称性变形的矫正效果较好。但加工件的变形为非对称变形(例如不均匀凸起),加工件局部变形区域受到压力机较大的作用力时;该加工件区域容易出现多层加工件层叠挤压的情况,从而影响加工件的成品率。

技术实现思路

1、为了提高对铝合金非对称变形的矫正效果,本技术提供一种铝合金加工件变形矫正装置。

2、本技术提供的一种铝合金加工件变形矫正装置,采用如下的技术方案:

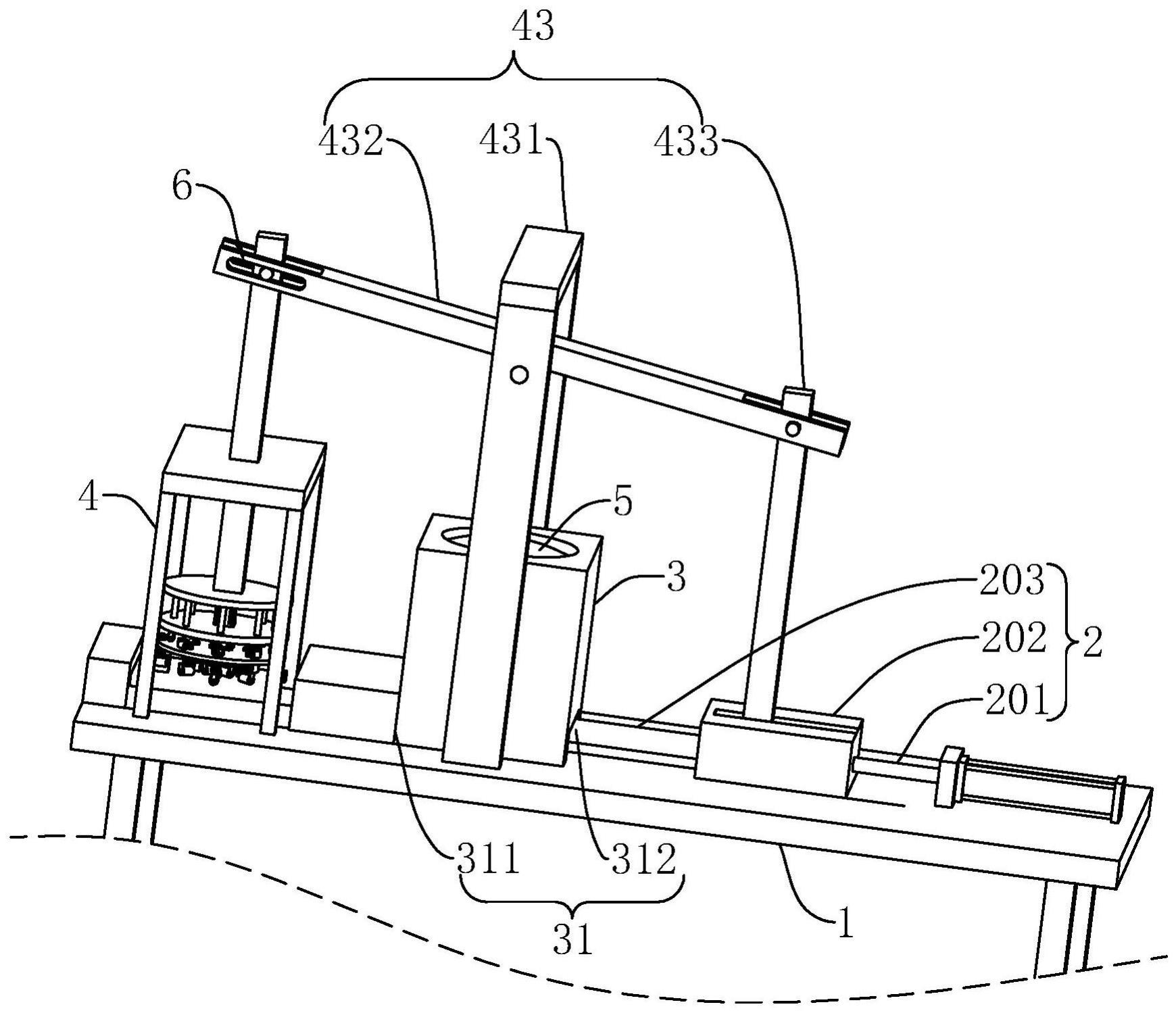

3、一种铝合金加工件变形矫正装置,包括工作台、上料架、推料机构、矫正机构;沿着圆形加工件的移动反向,所述推料机构、所述上料架和所述矫正机构依次设置于所述工作台上;

4、所述上料架设置所述上料架用于容纳圆形加工件,所述上料架底部开设有相对设置的通孔;所述通孔包括供加工件穿设的第一通孔,供推料机构穿设的第二通孔,所述推料机构用于所述加工件推动至所述矫正机构处;

5、所述矫正机构包括固定架、矫正组件和矫正驱动组件,所述固定架设置于工作台上,所述矫正组件与所述固定架竖向滑移连接,所述矫正驱动组件用于驱动矫正组件上下滑移;

6、所述矫正组件包括滑移杆、置物架、第一驱动件、固定板和万向轮;所述滑移杆与所述固定架滑移连接,所述滑移杆远离所述工作台一端与所述矫正驱动组件相连接;所述置物架与所述滑移杆远离所述固定架一端相连接;所述固定板设置于所述置物架远离滑移杆一侧,所述第一驱动件用于驱动所述固定板转动;所述万向轮固定于固定板上,所述万向轮用于与工件相抵接,所述万向轮转动面以覆盖所述加工件。

7、通过采用上述技术方案,加工件由上料机构下落至水平工作台上。其中,上料机构的通孔仅允许单片加工件通过。在推料机构驱动端的直线往复机构的运动下,推料机构的推料板不断将加工件推向矫正机构处矫正。同时,推料机构通过矫正驱动组件来驱动矫正组件向下移动。

8、当直线往复件的驱动端伸长量最大时,推料机构将加工件推送至矫正机构底部。此时,推料机构的直线往复件停止工作,使得加工件、矫正机构的位置相对固定。矫正机构的第一驱动件驱动固定板转动,从而固定板带着若干个万向轮做圆周运动。转动的万向轮碾压变形后的加工件,使得转动的万向轮将对加工件的不同部位均施加向下的作用力;同时转动的万向轮对加工件局部变形区域(局部不均匀隆起)还有水平的推力。第一驱动件将驱动固定板和万向轮转动数圈,从而有效地对加工件的变形区域进行挤压矫正。

9、综上所述:本技术方案通过万向轮对加工件向下作用力和水平推力的双重作用,对加工件的变形区域进行矫正。特别是针对加工件非对称性变形,本技术的矫正机构通过万向轮对加工件施加的多重作用力,从而使矫正机构对加工件的变形区域恢复原状的过程较为缓和,提高矫正机构对加工件的矫正效果。减少压块直接挤压加工件时,加工件非对称变形区域集中朝向某一方向变形,即减少多层加工件层叠挤压的情况,从而影响加工件的成品率的情况发生。

10、可选的,所述矫正驱动组件包括安装架、连接杆;所述连接杆与所述安装架铰接,所述连接杆的一端与所述推料机构铰接,所述连接杆的另一端开设有与滑移杆滑动连接的通槽。

11、通过采用上述技术方案,矫正驱动组件设置于推料机构和矫正机构间,以实现加工件运输和矫正的同步性。具体的,推料机构将加工件推向矫正机构时;推料机构同步推动连接杆转动,从而使转动的连接杆驱动矫正组件上下滑移。

12、可选的,所述矫正机构还包括蝶形弹簧、螺杆;所述螺杆与所述万向轮固定连接,所述固定板开设有供螺杆穿设的安装孔,所述螺杆远离所述万向轮的一端穿设所述安装孔后与螺母固定连接;所述螺杆外周设有限位环,所述限位环设置于所述固定板与所述万向轮间,所述蝶形弹簧设置于所述限位环与所述固定板。

13、通过采用上述技术方案,万向轮对加工件的变形区域有向下的作用力,变形的加工件对万向轮有向上的作用力,向上挤压蝶形弹簧。蝶形弹簧压缩变形后,使得万向轮向上微移动一段距离。即通过设置碟性弹簧,使得万向轮单次对加工件的矫正幅度较小;从而减少了加工件因受到较大挤压作用力而发生损伤的情况发生,提高矫正装置矫正成品率。

14、可选的,所述连接杆包括第一连接杆和第二连接杆,所述第一连接杆与所述第二连接杆均与所述安装架铰接,所述第一连接杆与所述第二连接杆间还设有伸缩调节件,所述调节件用于调整所述第一连接杆与所述第二连接杆的角度。

15、通过采用上述技术方案,当工作人员通过调节件微调第一连接杆和第二连接杆的角度后;当推料机构移动相同距离时,可以微调连接杆端部上下移动的距离,从而调节与连接杆相连接的矫正组件上下滑移的距离,以调整矫正组件对加工件的挤压程度;从而使得矫正装置能适配不同变形程度的加工件。

16、可选的,所述调节件为弧形液压杆,所述调节件的开口方向朝向所述工作台设置;所述调节杆外接有液压设备。

17、通过采用上述技术方案,工作人员可以液压设备来微小液压杆的长度,从而调整第一连接杆和第二连接杆之间的角度。而弧形的液压杆伸缩后,更易改变第一连接杆和第二连接杆的角度。

18、可选的,所述上料架包括架体和调节板,所述调节板与所述架体竖向滑移连接,所述调节板、所述架体与所述工作台围成通孔;所述调节板用于调整通孔的高度。

19、通过采用上述技术方案,调节板用于调整通孔的高度。从而当加工件变形量不大时,推料机构可以同时将两块或两块以上的加工件推送至矫正机构处进行挤压矫正。

20、可选的,所述矫正组件还包括限位件,所述限位件设置于所述置物架与所述固定板间;所述限位件包括限位杆和导向轮,所述限位杆一端与所述导向轮转动连接,所述限位杆远离所述导向轮的一端与所述置物架固定连接,所述导向轮于与所述固定板相抵接。

21、通过采用上述技术方案,当固定板带着万向轮与加工件相挤压,矫正加工件时;限位件对固定板的边缘位移进行约束,从而提高固定板、万向轮对待矫正加工件的挤压效果,提高矫正装置对加工件的矫正效果。

22、可选的,还包括固定机构,所述固定机构包括相对称设置的固定组件;所述固定组件包括第二驱动件和弧形件,所述第二驱动件的驱动端与所述弧形件固定连接,所述弧形件与所述加工件的外周相适配抵接。

23、通过采用上述技术方案,当矫正组件向待矫正的加工件移动过程中,固定组件的第二驱动件驱动弧形件与加工件的侧壁相抵接。从而当矫正组件对加工件进行滚压矫正时,可以减少加工件位置发生转动偏移的情况发生,从而进一步提高矫正装置的矫正效果。

24、可选的,所述第二驱动件设置于所述置物架与所述弧形件间,所述第二驱动件包括第一驱动杆和第二驱动杆,所述第一驱动杆与所述第二驱动杆铰接,所述第一驱动杆另一端与所述置物架固定连接,所述第二驱动杆的另一端与所述弧形件铰接。

25、通过采用上述技术方案,当矫正组件的置物架向加工件移动时,在置物架和工作台的双重作用下;第一驱动杆和第二驱动杆之间的角度变小,使得第二驱动杆端部的弧形件同步朝向加工件方向移动。从而使得固定组件与推料机构、矫正组件同步运行,以提高矫正装置各部分的协同性。

26、可选的,所述固定组件还包括柔性件,所述柔性件设置于所述弧形件,且所述柔性件用于与所述加工件相抵接。

27、通过采用上述技术方案,柔性件与加工件相抵接后,加工件的边缘区域会挤压陷入柔性件中,从而提高固定组件与加工件之间的作用力。

28、综上所述,本技术包括以下至少一种有益技术效果:

29、1.通过万向轮对加工件向下作用力和水平推力的双重作用,对加工件的变形区域进行矫正。特别是针对加工件非对称性变形,本技术的矫正机构通过万向轮对加工件施加的多重作用力,从而使矫正机构对加工件的变形区域恢复原状的过程较为缓和,提高矫正机构对加工件的矫正效果。减少压块直接挤压加工件时,加工件非对称变形区域集中朝向某一方向变形,即减少多层加工件层叠挤压的情况,从而影响加工件的成品率的情况发生;

30、2.万向轮对加工件的变形区域有向下的作用力,变形的加工件对万向轮有向上的作用力,向上挤压蝶形弹簧。蝶形弹簧压缩变形后,使得万向轮向上微移动一段距离。即通过设置碟性弹簧,使得万向轮单次对加工件的矫正幅度较小;从而减少了加工件因受到较大挤压作用力而发生损伤的情况发生,提高矫正装置矫正成品率;

31、3.当工作人员通过调节件微调第一连接杆和第二连接杆的角度后;当推料机构移动相同距离时,可以微调连接杆端部上下移动的距离,从而调节与连接杆相连接的矫正组件上下滑移的距离,以调整矫正组件对加工件的挤压程度;从而使得矫正装置能适配不同变形程度的加工件。

- 还没有人留言评论。精彩留言会获得点赞!