一种中厚板拓展精轧机前逻辑区域的控制方法与流程

本发明涉及冶金工业设备的,具体涉及一种中厚板拓展精轧机前逻辑区域的控制方法。

背景技术:

1、国内外厚板产线众多,轧机大部分采用粗轧机和精轧机两架四辊轧机组成,中厚板生产有三种主要的生产模式:全自动生产、半自动生产、手动生产,其中,全自动生产是指规程设定和轧线节奏控制均由程序自动控制;半自动生产通常是指垂直方向(轧机辊缝、轧制力设定等)为自动控制,水平方向(如辊道、推床的动作等)为人工操作;手动生产是指垂直方向、水平方向均为人工操作。轧线协调器(lco: line coordinator)是全自动中厚板生产线控制系统中不可缺少的核心功能,承担了“现场总指挥”的职责。轧线协调器根据物料微跟踪系统(mtr: material tracking)提供的钢板实时分布情况,向辊道等设备下发指令,确保生产安全、有序、高效地进行。轧线协调器模块(轧制协调)在实时跟踪结果的基础上,结合工艺要求、设备状态、轧线设定、人工干预等信息,触发生产流程的不断推进,实现轧线的全自动生产,与传统的人工控制生产节奏的模式相比,轧线协调器具有很多优势。一方面,设计良好的轧线协调器能大幅提高生产的安全性,减少人工误操作;另一方面,轧线协调器通过标准化调度,提高各工艺节点的温度精度,对保证产品质量有重大意义。但轧线协调器也存在不足,在全自动模式下,由于目前轧线协调器的功能不完善,不可避免地会限制生产节奏,对于挖掘生产潜力有一定的影响。在轧线协调器的控制系统中,其逻辑控制区域按生产物流方向划分为八个区域,分别为:粗轧入口区域、粗轧区域、粗轧出口区域、精轧入口区域、精轧区域、精轧出口区域、mulpic冷却区域和热矫直区域,八个区域根据物理的空间并结合工艺要求,在程序里规定逻辑区域和物理上的范围界定,生产时钢板会根据顺控逻辑,依次经过粗轧机轧制,将轧制完成的钢板运送至精轧机前待温区域,然后将待温板输送至精轧机入口区域,再到精轧的轧制区域进行轧制,精轧轧制完成后输送到矫直机区域,最后上冷床进行缓冷。

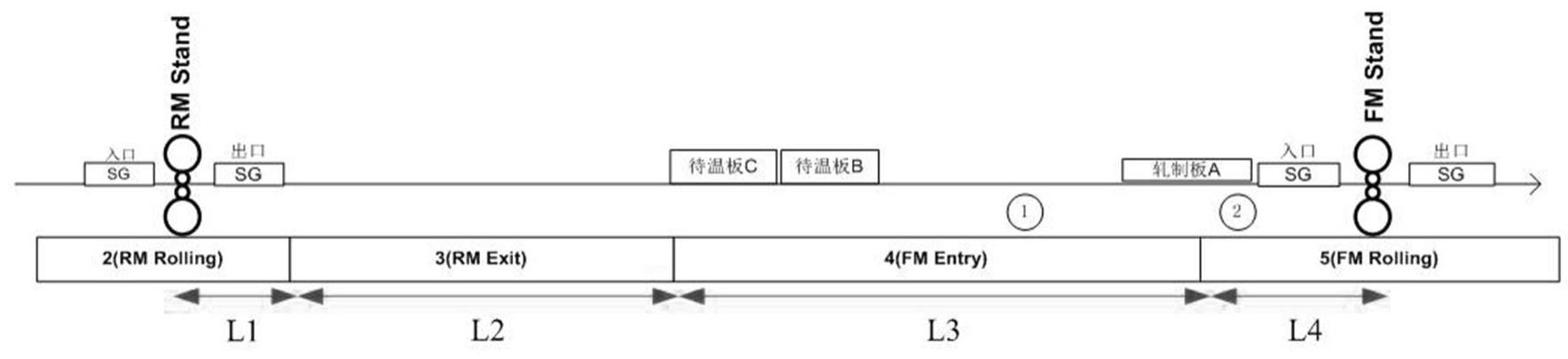

2、请参阅图1,图1指示的是现有技术中的轧线协调器针对精轧机前区域的轧制状态控制示意图,传统的轧线协调器控制方法如下:依据图1所示,精轧机入口待温区域摆动的钢板有待温板b和待温板c,精轧机在轧制钢板a最后一道次时,轧制钢板a往物流方向移动,当轧制钢板a尾部位置大于分离点2时,待温板b和待温板c开始往精轧机输送。直到待温板b尾部大于分离点1时,待温板c开始反向输送回精轧机入口待温区域,待温板b继续往物流方向输送。其中原有的组批功能,允许多块粗轧中间坯在中间待温时统一摆钢,可减少精轧开轧等待时间,提高生产效率,但在实际生产中发现,由于受到粗轧进钢许可条件的限制,导致组批中包含的中间坯数量无法进一步增加,在轧制部分厚规格产品时,精轧开轧等待时间较长。原有轧线协调功能,难以满足一些新拓展的特殊规格产品的生产要求,同时也使效率进一步提升受限,因此需要进行功能扩展和改进。

3、根据以上所述的生产问题,结合图1,l1为粗轧机后轧制区域的空间长度,l2为粗轧出口区域的空间长度,l3为精轧入口区域的空间长度,l4为精轧机前轧制区域的空间长度。轧制钢板a的终轧长度受限于精轧入口区域的长度,同时如果轧制钢板a较长还会影响精轧机前待温板的数量,甚至不能有钢板进行待温。同时随着厚板产能的提升和品种规格的拓展,粗轧机完成轧制的钢板长度变长,当其长度大于分离点2到精轧机中心线的距离时,钢板在原有的分离点进行分离有撞到轧辊的风险。

技术实现思路

1、本发明的目的在于提供一种中厚板拓展精轧机前逻辑区域的控制方法,增加精轧机前的待温空间长度,同时自动判断和动态改变组坯分离点的位置,拓展适配不同产品规格,提高生产效率。

2、为了实现上述目的,本发明采用如下技术方案:

3、一种中厚板拓展精轧机前逻辑区域的控制方法,包括以下步骤:

4、步骤一:选定有粗轧机和精轧机的双机架轧线,对所述的粗轧机、精轧机的逻辑区域进行划分,提取出粗轧机后轧制区域、粗轧出口区域、精轧入口区域、精轧机前轧制区域,所述的粗轧机后轧制区域的空间长度设定为l1,所述的粗轧出口区域的空间长度设定为l2,所述的精轧入口区域的空间长度设定为l3,所述的精轧机前轧制区域的空间长度设定为l4;

5、步骤二:所述的粗轧机后轧制区域、粗轧出口区域、精轧入口区域、精轧机前轧制区域划分为十二个辊道组区,分别为rx1、rx2、rx3、rx4、rx5、fe7、fe6、fe5、fe4、fe3、fe2、fe1十二个辊道组区,所述的粗轧机后轧制区域对应的是rx1辊道组区,所述的粗轧出口区域对应的是rx2辊道组区、rx3辊道组区、rx4辊道组区和rx5辊道组区,所述的精轧入口区域对应的是fe7辊道组区、fe6辊道组区、fe5辊道组区、fe4辊道组区和fe3辊道组区,所述的精轧机前轧制区域对应的是fe1辊道组区,其中,所述的精轧入口区域和精轧机前轧制区域的交界处位于fe2辊道组区的范围内;

6、步骤三:粗轧机的钢板终轧长度的最大值设定为lmax,抛钢距离设定为l0,以rx1辊道组区的起点为初始位置,预留往后延伸y米的辊道区域,其中,y= lmax+ l0;

7、步骤四:将rx5辊道组区划分到精轧入口区域,改变相关的区域状态切换的逻辑和条件,所述的区域状态切换的逻辑和条件具体如下:

8、程序控制系统对粗轧机和精轧机的逻辑区域切换确认的逻辑条件更改为:rx4辊道组区和rx5辊道组区的临界位置减去四米;

9、rx2辊道组区的状态切换逻辑设定更改为:确定钢板的尾部处于rx2辊道组区的范围内,执行正向摆钢和反向摆钢的相互跳转;

10、rx4辊道组区的状态切换逻辑设定更改为:确定钢板的尾部预备脱离rx4辊道组区的范围,执行粗轧出口正向摆钢和粗轧出口反向摆钢的相互跳转;

11、rx5辊道组区的状态切换逻辑设定更改为:确定钢板的尾部预备脱离rx5辊道组区的范围,粗轧出口正向摆钢跳转到进入粗轧精轧间组批,rx5辊道组区的输送速度为0同步改为rx4辊道组区的输送速度为0;

12、步骤五:fe4辊道组区和fe3辊道组区的交界处设定为精轧入口区域的分离点,程序控制系统配置根据钢板长度自动选择分离点的跟踪模式,当lmax大于分离点和精轧机中心线的距离时,分离点强制修正为fe6辊道组区和fe5辊道组区的交界处,当lmax小于分离点和精轧机中心线的距离时,分离点维持不变。

13、优选地,在所述的步骤四中,所述的钢板的尾部位置通过各辊道组区布置的热金属探测器hmd来确定。

14、优选地,在所述的步骤五中,所述的跟踪模式为当程序控制系统于fe6辊道组区接收的热检信号发生变化时,表示为钢板已达到fe6辊道组区和fe5辊道组区的交界处,便可捕捉到钢板的影像,从而根据钢板长度自动选择分离点。

15、本发明的有益效果:本方法实施之后,一方面,在满足粗轧出口区域的有效空间的前提下,拓展了精轧入口区域的逻辑长度,有效增加待温区长度,可以增加待温钢板的数量,为提高轧制节奏和生产效率打下基础;另一方面,解决了由于生产品种拓展后,粗轧终轧长度变长导致组坯后不能安全分离的问题。由于对整个轧制区域的逻辑空间进行了合理的优化,为产品拓展创造了条件,提高轧制效率。

- 还没有人留言评论。精彩留言会获得点赞!