管状零件的成型装置及其成型方法与流程

本发明涉及汽车制造,特别涉及一种管状零件的成型装置及其成型方法。

背景技术:

1、在汽车制造技术领域中,管坯具有封闭的截面形式,相比于开口零件,具有更高的抗弯抗扭刚度,更好的强度及疲劳性能。因此,管坯在汽车车身及底盘结构件上有着广泛应用,是汽车结构轻量化的主要解决方案。

2、目前,管坯常见的成型方法有冲压成形和液压成形两大类:

3、一、冲压成形利用上下模具,在压机压力的作用下,仅改变直管轴线的空间走向,不改变零件截面周长的大小,仅用于成形截面形状简单的零件。

4、二、液压成形是把预弯曲后的零件放入上下模具中,然后在管内充入高压液体,在管内高压液体的作用下,使零件截面形状胀大至所需形状。与管冲压方式相比,液压成形方式不仅能够成形截面形状更加复杂的零件,而且由于有内部高压液体支撑,成形零件的尺寸精度要明显优于管冲压方式。因此,液压成形工艺是目前复杂管坯成形的主要方式。

5、近几年来,液压成形工艺相应的设备和工装模具均已实现国产化,产线整体投资及单件制造成本在逐年下降,极大的推动了管坯在汽车上的应用。但随着应用的普及,液压成形工艺的缺点也逐渐显现,主要表现为:

6、一、生产工序时间长。图1为常规液压成形液压变化的示意图。如图1所示,零件在液压成形过程中,依次经历充液、胀形、保压及卸压,由于各个过程都需要逐步建立压力,整个过程需要40秒以上,时间较长。这是导致液压成形零件相比于其它成形工艺单价成本偏高的一个主要原因。

7、二、高压发生装置结构复杂。液压成形需要利用增压器把常压液体逐步增压至成形所需压力,最高可达到400mpa。需通过调节多组增压缸中的活塞运动来增加液体压力。需通过接收压力传感器及位移传感器的反馈信号,来精确控制单向阀及换向阀等的运动,控制单元较为复杂。

8、有鉴于此,本申请发明人设计了一种管状零件的成型装置及其成型方法,以期克服上述技术问题。

技术实现思路

1、本发明要解决的技术问题是为了克服现有技术中液压成型工艺的生产工序时间长,且高压发生装置结构复杂等缺陷,提供一种管状零件的成型装置及其成型方法。

2、本发明是通过下述技术方案来解决上述技术问题的:

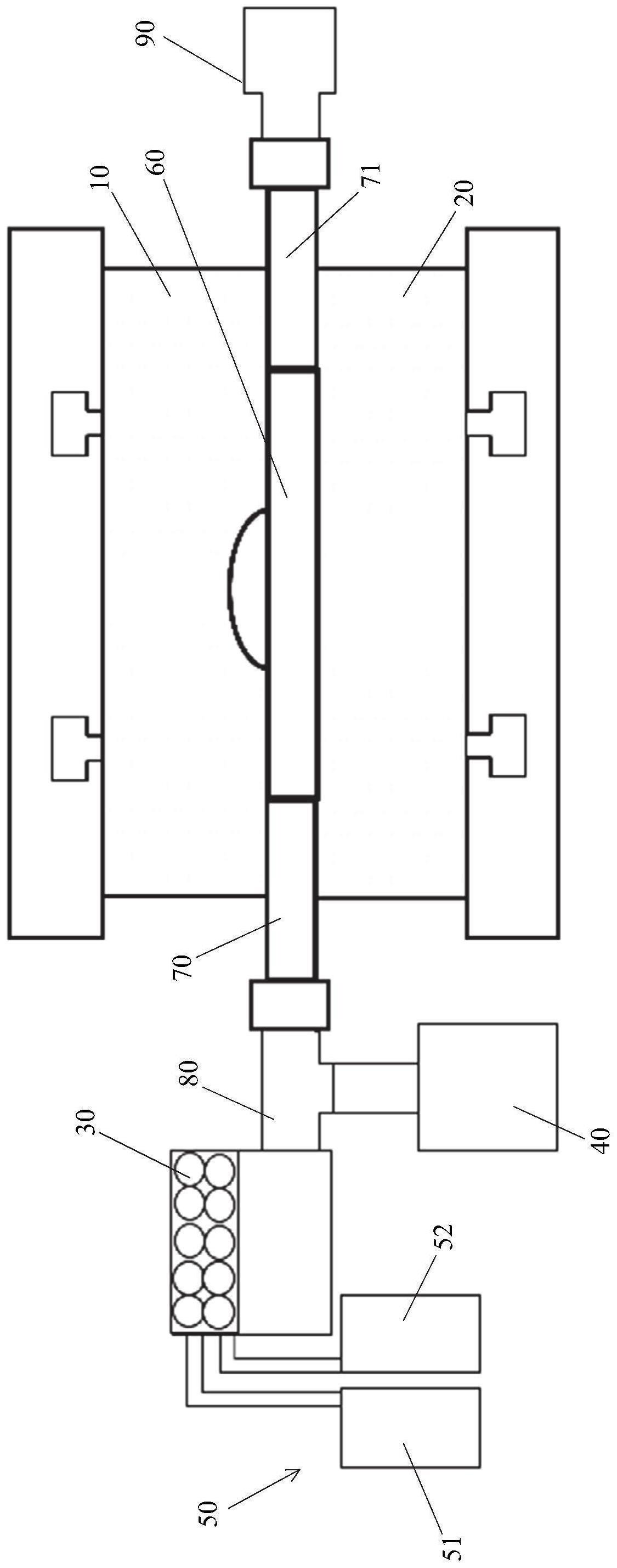

3、一种管状零件的成型装置,其特点在于,所述管状零件的成型装置包括上模、下模、高压发生器、储液罐和储气罐,所述上模和所述下模上下配合,待加工的管坯安装在所述上模和所述下模之间,所述管坯的一端部与所述高压发生器连接,另一端部与外部阀件连接;

4、所述储液罐安装在所述高压发生器和所述管坯之间,用于储存成形用的液体;所述储气罐与所述高压发生器连接,用于储存爆破气体;所述爆破气体在所述高压发生器内反应,产生高压推动所述液体进入所述管坯,使得所述管坯成形。

5、根据本发明的一个实施例,所述管坯的一端部安装有第一密封头,所述第一密封头外接转接头,与所述高压发生器连通。

6、根据本发明的一个实施例,所述储液罐与所述转接头连通。

7、根据本发明的一个实施例,所述管坯的另一端部安装有第二密封头,所述第二密封头外接泄压阀。

8、根据本发明的一个实施例,所述爆破气体位于所述高压发生器的上部,所述液体位于所述高压发生器的下部。

9、根据本发明的一个实施例,所述储气罐包括氢气罐和氧气罐,所述氢气罐和所述氧气罐分别通过管路与所述高压发生器连通,所述爆破气体为所述氢气和所述氧气的混合气体。

10、根据本发明的一个实施例,所述高压发生器内还设置有引爆装置,设置在所述高压发生器的上部,与所述爆破气体接触。

11、根据本发明的一个实施例,所述高压发生器内还设置有压力传感器,用于监测充入爆破气体的压力值;所述高压发生器还包括液位传感器,用于控制充入所述管坯的液体的量。

12、本发明还提供了一种管状零件的成型方法,其特点在于,所述管状零件的成型方法采用如上所述的管状零件的成型装置,所述成型方法包括以下步骤:

13、s1、将所述管坯放入成形模具中,所述上模和所述下模进行合模,将所述管坯两侧的第一密封头和第二密封头向所述管坯中部推进,直至与所述管坯的端部完全接触;

14、s2、在所述高压发生器内注液;

15、s3、向所述高压发生器内充气;

16、s4、在所述高压发生器内产生高压,通过所述高压推动所述液体进入所述管坯的内部;

17、s5、取出成形好的管状零件。

18、根据本发明的一个实施例,所述步骤s1中还包括:在所述第一密封头和所述第二密封头推进的同时,采用液压泵向所述管坯内充入成形所需的液体。

19、根据本发明的一个实施例,所述步骤s2中包括:在所述管坯内部液体注入完成后,所述液压泵持续注入液体,直至高压发生器内的液面高度达到设定值。

20、根据本发明的一个实施例,所述步骤s3中包括:当所述管坯与所述高压发生器注液完成后,充气泵开始向所述高压发生器中充入爆破气体,充入所述高压发生器内的爆破气体量达到设定值后停止充气。

21、根据本发明的一个实施例,所述步骤s4中包括:

22、s41、充气完成后,在引爆装置的作用下,爆破气体在所述高压发生器内发生反应产生高压;

23、s42、爆破产生的高压冲击波传递到成形所需的液体与爆破气体的接触界面,压缩发生器内的液体,同时使冲击波沿着液体管路传递到所述管坯的内部;

24、s43、管坯在管内液体的高压作用下发生变形,高压将管壁胀形贴合在模具内腔,成形为最终零件的形状。

25、本发明的积极进步效果在于:

26、本发明管状零件的成型装置及其成型方法,采用高速动态冲击力作为成型力,可以加速材料的成型,使材料成型与整形都在冲击力最大时完成,从而显著缩短成形时间,提高生产效率。所述成型方法中,由系统产生的压力远远高于采用传统增压器方式产生的压力,大大提高零件的成形性。

技术特征:

1.一种管状零件的成型装置,其特征在于,所述管状零件的成型装置包括上模、下模、高压发生器、储液罐和储气罐,所述上模和所述下模上下配合,待加工的管坯安装在所述上模和所述下模之间,所述管坯的一端部与所述高压发生器连接,另一端部与外部阀件连接;

2.如权利要求1所述的管状零件的成型装置,其特征在于,所述管坯的一端部安装有第一密封头,所述第一密封头外接转接头,与所述高压发生器连通。

3.如权利要求2所述的管状零件的成型装置,其特征在于,所述储液罐与所述转接头连通。

4.如权利要求1所述的管状零件的成型装置,其特征在于,所述管坯的另一端部安装有第二密封头,所述第二密封头外接泄压阀。

5.如权利要求1所述的管状零件的成型装置,其特征在于,所述爆破气体位于所述高压发生器的上部,所述液体位于所述高压发生器的下部。

6.如权利要求5所述的管状零件的成型装置,其特征在于,所述储气罐包括氢气罐和氧气罐,所述氢气罐和所述氧气罐分别通过管路与所述高压发生器连通,所述爆破气体为所述氢气和所述氧气的混合气体。

7.如权利要求5所述的管状零件的成型装置,其特征在于,所述高压发生器内还设置有引爆装置,设置在所述高压发生器的上部,与所述爆破气体接触。

8.如权利要求5所述的管状零件的成型装置,其特征在于,所述高压发生器内还设置有压力传感器,用于监测充入爆破气体的压力值;所述高压发生器还包括液位传感器,用于控制充入所述管坯的液体的量。

9.一种管状零件的成型方法,其特征在于,所述管状零件的成型方法采用如权利要求1-8任意一项所述的管状零件的成型装置,所述成型方法包括以下步骤:

10.如权利要求9所述的管状零件的成型方法,其特征在于,所述步骤s1中还包括:在所述第一密封头和所述第二密封头推进的同时,采用液压泵向所述管坯内充入成形所需的液体。

11.如权利要求10所述的管状零件的成型方法,其特征在于,所述步骤s2中包括:在所述管坯内部液体注入完成后,所述液压泵持续注入液体,直至高压发生器内的液面高度达到设定值。

12.如权利要求9所述的管状零件的成型方法,其特征在于,所述步骤s3中包括:当所述管坯与所述高压发生器注液完成后,充气泵开始向所述高压发生器中充入爆破气体,充入所述高压发生器内的爆破气体量达到设定值后停止充气。

13.如权利要求9所述的管状零件的成型方法,其特征在于,所述步骤s4中包括:

技术总结

本发明提供了一种管状零件的成型装置及其成型方法,所述成型装置包括上模、下模、高压发生器、储液罐和储气罐,所述上模和所述下模上下配合,待加工的管坯安装在所述上模和所述下模之间,所述管坯的一端部与所述高压发生器连接,另一端部与外部阀件连接;所述储液罐安装在所述高压发生器和所述管坯之间,用于储存成形用的液体;所述储气罐与所述高压发生器连接,用于储存爆破气体;所述爆破气体在所述高压发生器内反应,产生高压推动所述液体进入所述管坯,使得所述管坯成形。本发明采用高速动态冲击力作为成型力,可以加速材料的成型,使材料成型与整形都在冲击力最大时完成,从而显著缩短成形时间,提高生产效率。

技术研发人员:阴雪莲,李华,罗琴芳

受保护的技术使用者:上海汇众汽车制造有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!