一种晶圆激光切割方法、切割设备及可穿戴智能装置与流程

本发明涉及半导体加工领域,尤其涉及一种晶圆激光切割方法、切割设备及可穿戴智能装置。

背景技术:

1、晶圆是制造半导体器件的基础性原材料,目前大多电子设备都无法缺少晶圆,因此其重要性不容忽视。极高纯度的半导体经过拉晶、切片等工序制备成为晶圆整片,晶圆整片经过一系列半导体制造工艺形成极微小的电路结构,再按照这种微小电路结构为单元进行切割得到晶圆,将其封装成为芯片,广泛应用到各类电子设备当中。其中,可穿戴的智能电子产品对晶圆的尺寸提出了较高的要求,通常采用直径为4mm以下的晶圆,这种小规格的圆形晶圆的切割工艺相比于直径较大的晶圆,具备较高的难度。

2、目前已经有利用激光切割晶圆的技术,但是当要切割的晶圆尺寸小到4mm左右的规格时,激光切割得到的晶圆边缘较容易出现毛刺、溅伤和挂渣。并且,在晶圆厚度达到1mm以上时,本领域技术人员通常会选用刀片切割的方式来代替激光切割方式来对晶圆进行切割,但是小规格的晶圆又对刀片切割提出了大的挑战。

3、目前对于又小、有具有一定厚度的晶圆,尚缺少理想的切割解决方案。

4、以上背景技术内容的公开仅用于辅助理解本发明的发明构思及技术方案,其并不必然属于本专利申请的现有技术,也不必然会给出技术教导;在没有明确的证据表明上述内容在本专利申请的申请日之前已经公开的情况下,上述背景技术不应当用于评价本技术的新颖性和创造性。

技术实现思路

1、本发明的目的是提供一种改进的晶圆激光切割方法,使得晶圆切边光滑。

2、为达到上述目的,本发明采用的技术方案如下:

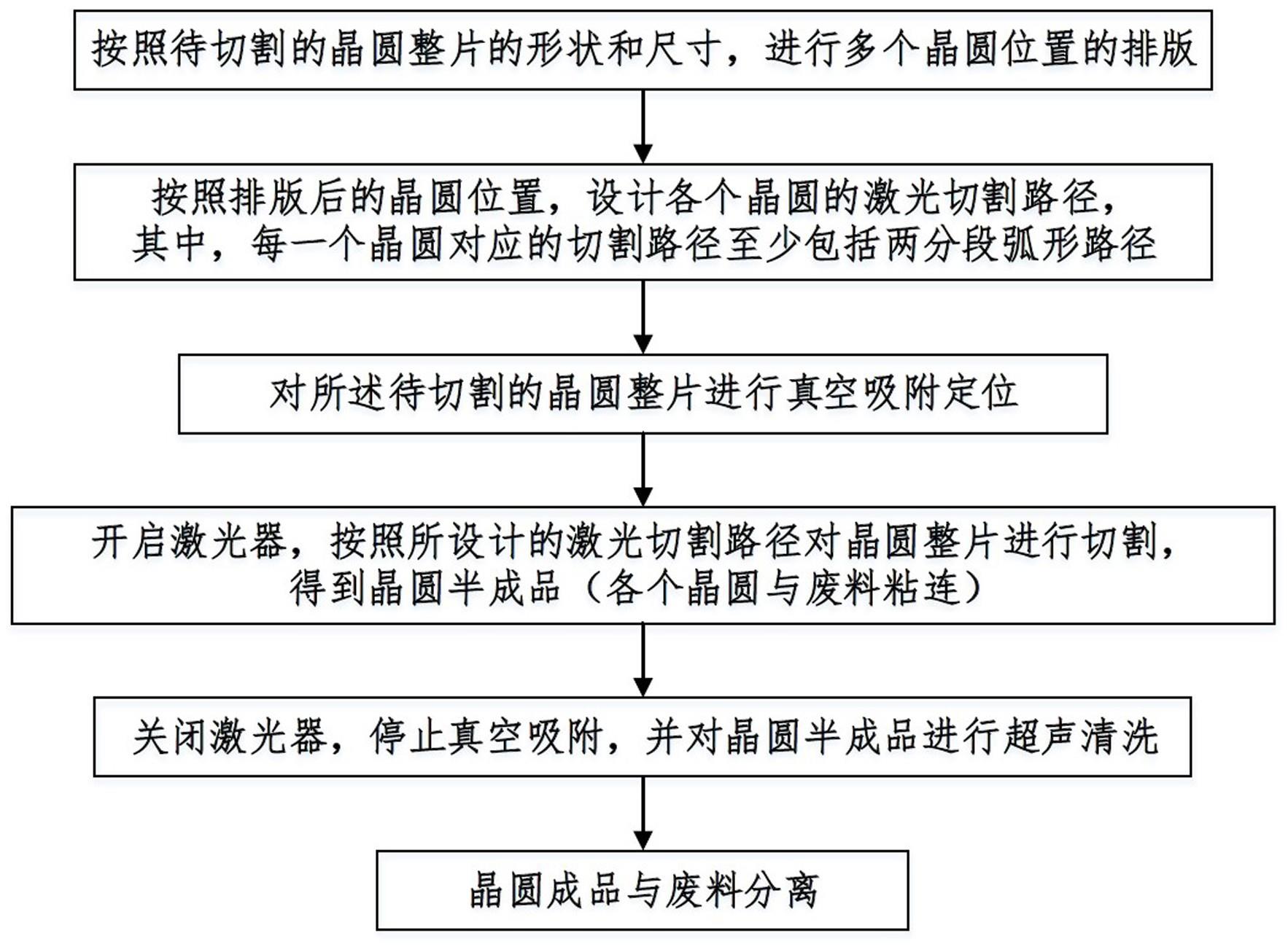

3、一种晶圆激光切割方法,适用于对晶圆整片进行切割以得到多个直径规格在3 mm以内的晶圆,所述切割方法包括以下步骤:

4、按照待切割的晶圆整片的形状和尺寸,进行多个晶圆位置的排版;

5、按照排版后的晶圆位置,设计各个晶圆的激光切割路径,其中,每一个晶圆对应的切割路径至少包括两分段弧形路径,相邻两个分段弧形路径的相邻端点之间的距离小于95μm;

6、对所述待切割的晶圆整片进行真空吸附定位;

7、开启激光器,按照所设计的激光切割路径对所述晶圆整片进行切割,得到各个晶圆与废料连接的晶圆半成品,其中,所述废料为所述晶圆整片上除排版的晶圆位置以外的区域片料;

8、关闭激光器,停止真空吸附,并对所述晶圆半成品进行超声清洗,得到清洗后的与所述废料分离的晶圆成品。

9、进一步地,承前所述的任一技术方案或多个技术方案的组合,所述晶圆激光切割方法还包括制备与所述晶圆位置的排版相匹配的真空吸附定位治具,其具有抽真空接头及与排版后的晶圆位置一一对应的中空管,各个中空管均与所述抽真空接头连通,且各个中空管的顶端位于同一平面以用于支撑所述晶圆整片。

10、进一步地,承前所述的任一技术方案或多个技术方案的组合,对所述待切割的晶圆整片进行真空吸附定位包括:

11、将所述抽真空接头连接真空动力装置;

12、将所述晶圆整片放置在所述真空吸附定位治具上,并使所述中空管的顶端位于其对应的晶圆位置的区域内部;以及

13、启动所述真空动力装置。

14、进一步地,承前所述的任一技术方案或多个技术方案的组合,按照排版后的晶圆位置由外圈向中心的方向,对各个晶圆位置处的激光切割路径依次进行切割。

15、进一步地,承前所述的任一技术方案或多个技术方案的组合,在设计激光切割路径之前,还包括对排版后的晶圆位置进行图形预处理,包括:在晶圆位置处确定晶圆圆心,根据激光光斑尺寸对晶圆的尺寸规格进行补偿,并按照补偿后的圆周轨迹设计所述切割路径。

16、进一步地,承前所述的任一技术方案或多个技术方案的组合,在开启激光器之前,还包括在所述晶圆整片上涂覆水溶性的防溅液;

17、和/或,在对所述晶圆整片进行切割的过程中,还包括对所述晶圆整片喷射辅助气体;

18、和/或,在得到所述晶圆成品后,还包括对其进行除湿干燥处理。

19、进一步地,承前所述的任一技术方案或多个技术方案的组合,所述晶圆激光切割方法还包括预先对所述激光器的切割头的切割嘴作出光居中调试,使调试后的出射激光的中心轴与所述切割嘴的中心轴重合;

20、和/或,适用于切割厚度范围在0.8-1.5 mm的晶圆整片,根据待切割的晶圆整片的厚度,配置所述激光器的切割头的切割嘴的孔径,若所述晶圆整片的厚度越大,则配置切割嘴的孔径越大。

21、根据本发明的另一方面,本发明提供了一种晶圆激光切割设备,适用于对晶圆整片进行切割以得到多个直径规格在3 mm以内的晶圆,所述切割设备包括基台以及设置在所述基台上的以下部件:

22、真空吸附定位治具,其配置有底座、设置在所述底座上的抽真空接头和多个中空管,其中,所述抽真空接头被配置为连接一真空动力装置,所述底座内具有中空结构,以使得所述抽真空接头与各个中空管连通;各个中空管的顶端位于同一平面以用于支撑所述晶圆整片;

23、激光器,其被配置为发出用于切割晶圆整片的激光;

24、驱动装置,其被配置为驱动所述激光器按照预设的激光切割路径移动;其中,每一个晶圆对应的切割路径至少包括两分段弧形路径,相邻两个分段弧形路径的相邻端点之间的距离小于95μm;

25、且所述中空管与各个晶圆一一对应,且所述中空管的顶端位于其对应的晶圆的切割路径所围成的区域内部。

26、进一步地,承前所述的任一技术方案或多个技术方案的组合,所述激光器为单模光块的光纤连续激光器,其光纤芯径介于10至30μm,其输出功率介于1000至1500w;

27、所述激光器的切割头配置有准直透镜和聚焦透镜,其中,所述准直透镜的焦距范围为150±20 mm,所述聚焦透镜的焦距范围为100±20 mm;或者,所述切割头还包括光学调校件,其被配置为调节所述准直透镜和/或聚焦透镜的方位,以使得从所述切割头的切割嘴射出的激光的中心轴与所述切割嘴的中心轴重合。

28、进一步地,承前所述的任一技术方案或多个技术方案的组合,所述晶圆激光切割设备还包括喷气装置,其被配置为向放置在所述真空吸附定位治具上的晶圆整片喷射辅助气,所述辅助气为惰性气体,所述喷气装置的喷气气压范围为1.5±0.2 mpa。

29、进一步地,承前所述的任一技术方案或多个技术方案的组合,所述晶圆激光切割设备还包括超声波清洗装置,其被配置为对所述激光器按照所述激光切割路径对所述晶圆整片进行切割后的晶圆半成品进行超声清洗,使得所述晶圆半成品上的晶圆与废料由连接状态转为分离状态。

30、根据本发明的再一方面,提供了一种非圆形晶圆激光切割方法,适用于对晶圆整片进行切割以得到非圆形形状的晶圆,所述切割方法包括以下步骤:

31、按照待切割的晶圆整片的形状和尺寸,进行多个晶圆位置的排版;

32、按照排版后的晶圆位置,设计各个晶圆的激光切割路径,其中,每一个晶圆对应的切割路径的轮廓为多边形或不规则形,每一个晶圆对应的切割路径至少包括两分段路径,相邻两个分段路径的相邻端点之间的距离小于95μm;

33、对各个晶圆位置一一进行真空吸附定位;

34、开启激光器,按照所设计的激光切割路径对所述晶圆整片进行切割,得到各个晶圆与废料连接的晶圆半成品,其中,所述废料为所述晶圆整片上除排版的晶圆位置以外的区域片料;

35、关闭激光器,停止真空吸附,并对所述晶圆半成品进行超声清洗,得到清洗后的与所述废料分离的晶圆成品。

36、进一步地,承前所述的任一技术方案或多个技术方案的组合,每一个晶圆对应的切割路径的轮廓为多边形,所述分段路径分别为该多边形的各个边长轮廓,所述边长轮廓不包含边长的端点。

37、进一步地,承前所述的任一技术方案或多个技术方案的组合,每一个晶圆对应的切割路径的轮廓为不规则异形,所述分段路径的数量为四段,相邻两个分段路径的相邻端点之间形成路径间隔的数量为四个,第一个路径间隔、第三个路径间隔所在的第一虚拟直线与第二个路径间隔、第四个路径间隔所在的第二虚拟直线相垂直。

38、根据本发明的再一方面,提供了一种可穿戴智能装置,包括晶圆,所述晶圆基于如上所述的晶圆激光切割方法切割得到。

39、本发明提供的技术方案带来的有益效果如下:

40、a. 设计不连贯的切割路径,使得切割后的晶圆通过微连点与废料连接,避免连贯的切割路径造成单个晶圆的切割末端因脱离废料瞬间产生的微震而引发切边毛刺、甚至产生崩边和裂纹;

41、b. 相比对晶圆整片作吸附的方式,本发明实施例中专门设计匹配的真空吸附定位治具,以对各个待切割的晶圆单元进行一一对应的吸附,能够大大提高切割中的位置稳定,辅助提高切边的光滑度;

42、c. 相比于常规的切割出独立的晶圆单元,然后对其进行清洗的方式,本发明实施例中在清洗之前,晶圆尚与废料连接一体,能够简化清洗操作。

- 还没有人留言评论。精彩留言会获得点赞!