一种铣床的制作方法

本技术涉及铣削设备的,尤其是涉及一种铣床。

背景技术:

1、汽车缸套一般指气缸套,是一种镶在缸体的缸筒内与活塞和缸盖共同组成燃烧室的器具。

2、传统的,汽车发动机包括多个并排布置的汽车缸套,汽车发动机的总长与多个并排布置的汽车缸套的跨度尺寸相关;且通常汽车缸套为圆筒形零件,故汽车发动机的长度尺寸与汽车缸套的直径尺寸相关。

3、为减小汽车发动机所需占据空间的大小,现有的汽车缸套对此作出了改进。如附图1所示,通过在汽车缸套1外周侧铣削两个相互对称的抵接面11,多个汽车缸套1并排布置时,相邻汽车缸套1上的抵接面11相对,从而减小多个汽车缸套1并排布置后的跨度尺寸,进而减小汽车发动机所需占据空间的大小。

4、但是,汽车缸套1在满足减小汽车发动机所需占据空间大小的前提下,还需满足自身具备一定的结构强度,因此汽车缸套1一侧的抵接面11由多个互不平行的平面组成(如附图1所示)。

5、现有的铣削设备于汽车缸套上铣削如附图1所示的抵接面时,通常需要多次更换铣刀且多次铣削(即每次更换铣刀后于汽车缸套上铣削一个平面),铣削效率较低,且更换铣刀后铣刀的位置精度不确定,将影响最终铣削形成的抵接面的尺寸精度,从而影响铣削效果。

技术实现思路

1、本技术提供一种铣刀及铣床,能够提高铣削效率和铣削效果,从而提高汽车缸套加工后成品的质量。

2、一方面,本技术提供一种铣刀,采用如下的技术方案:

3、一种铣刀,包括刀架、若干第一刀片以及若干第二刀片,所述刀架周侧向外延伸有若干安装部,若干所述第一刀片以及若干所述第二刀片均与若干所述安装部一一对应;所述第一刀片以及所述第二刀片均与所述安装部可拆卸连接,所述第一刀片的铣削面与所述第二刀片的铣削面相交,且所述第一刀片的铣削面以及所述第二刀片的铣削面均与所述安装部相邻的端面之间具有高度差。

4、通过采用上述技术方案,铣刀转动对汽车缸套进行铣削的过程中,第一刀片以及第二刀片将同时对汽车缸套的外侧表面进行铣削,使由多个互不平行的平面组成的抵接面一次铣削成型,提高铣削效率;同时,于汽车缸套上铣削抵接面的过程中无需更换铣刀,能够有效避免更换铣刀导致的前后位置精度不准确的情况发生,从而提高汽车缸套的铣削质量。

5、可选的,所述安装部包括第一铣削部以及第二铣削部,所述第一铣削部上开设有供所述第一刀片安装的第一安装槽,所述第二铣削部上开设有供所述第二刀片安装的第二安装槽。

6、通过采用上述技术方案,能够方便第一刀片以及第二刀片的拆装更换,提高第一刀片以及第二刀片更换后铣刀铣削位置的精确度,从而能够使铣刀长期保持一定的铣削精度,进而保证由铣刀铣削加工的多个汽车缸套的铣削质量。

7、另一方面,本技术还提供一种铣床,采用如下的技术方案:

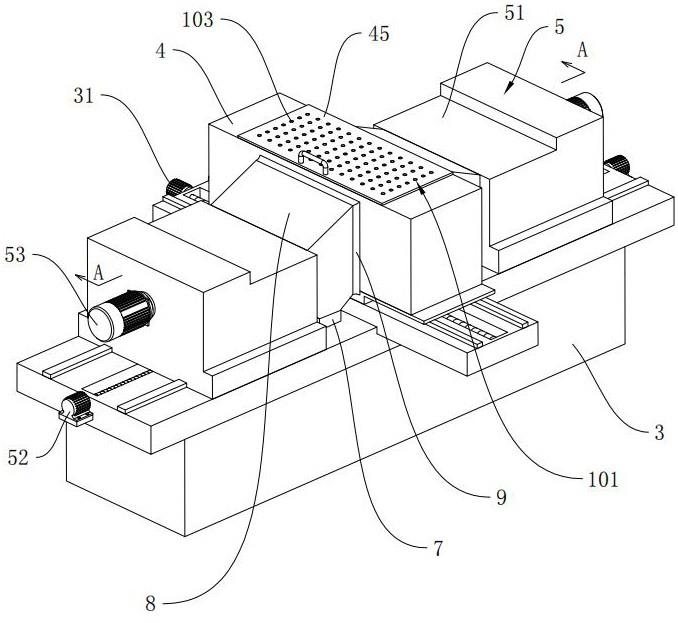

8、一种铣床,包括底座、铣削台、第一驱动件以及两个铣削装置,所述铣削台与所述底座沿水平方向滑动连接,所述第一驱动件驱使所述铣削台滑动;两所述铣削装置分别位于所述铣削台的两侧,所述铣削装置包括滑动座、第二驱动件、第三驱动件以及转动轴,所述滑动座与所述底座滑动连接,所述滑动座的滑动方向水平且与所述铣削台的滑动方向垂直,所述第二驱动件驱使所述滑动座滑动,所述转动轴的一端与所述滑动座转动连接,且所述转动轴的转动轴线与所述滑动座的滑动方向平行,所述铣刀设置于所述转动轴的另一端,所述第三驱动件驱使所述转动轴转动;所述铣削台的内部具有铣削空间,所述铣削台于所述铣削空间中竖直设置有供汽车缸套套设固定的定位柱,所述铣削台靠近两所述铣削装置的两侧均开设有供所述铣刀进出的让位口;

9、还包括两个气流组件以及两个集屑框,两所述气流组件分别设置于两所述转动轴上,所述气流组件包括若干叶片,若干所述叶片位于所述铣削空间中且于所述转动轴的周侧分布;所述集屑框分别位于所述铣削台的两侧,所述集屑框上具有集屑槽,且所述集屑槽的位置低于相邻所述让位口的位置;若干所述叶片随所述转动轴转动而转动,若干所述叶片转动形成气流驱使碎屑通过所述让位口进入所述集屑槽。

10、通过采用上述技术方案,待铣削的汽车缸套套设固定于定位柱上后,第二驱动件驱使滑动座滑动从而带动铣刀进刀或推刀,第三驱动件驱使铣刀转动对汽车缸套进行铣削,第一驱动件驱使铣削台滑动从而带动汽车缸套相对于铣刀移动,三者配合从而实现汽车缸套的铣削,能够同时于汽车缸套的两侧铣削形成抵接面,从而进一步提高铣削效率;此外,铣削过程中将于铣削空间中形成大量碎屑,若干叶片随转动轴转动能够阻止碎屑直接通过让位口飞出,使碎屑留于铣削空间的底部;同时若干叶片转动将形成气流,气流能够抑制碎屑于铣削空间中飞溅,且气流将驱使碎屑从让位口的底部离开铣削空间并进入集屑槽中收集,从而能够减少需要铣床停机清理铣削空间中的碎屑的频率,提高铣床的铣削效率,同时能够降低碎屑飞溅对汽车缸套表面造成损伤的概率,提高汽车缸套铣削后的质量。

11、可选的,若干所述叶片转动驱使所述铣削空间中的空气朝与对应所述叶片相邻的所述让位口移动。

12、通过采用上述技术方案,两气流组件上的若干叶片转动将形成两股气流,吸引靠近定位柱的碎屑移动通过两让位口进入集屑槽中收集,能够减少碎屑于铣削空间中残留,提高集屑效果。

13、可选的,所述铣削台上具有若干进气孔,若干进气孔位于所述让位口的上方,且若干进气孔使所述铣削空间与所述铣削台外的空间相通。

14、通过采用上述技术方案,若干叶片转动形成气流时,气流将驱使铣削台外的空气通过进气孔进入铣削空间,同时驱使铣削空间中的空气通过让位口离开,促进空气流通,从而能够加快铣刀以及汽车缸套散热,降低铣刀以及汽车缸套于铣削过程中出现热疲劳现象的概率;同时能够提高气流驱使碎屑移动的效果,从而提高气流驱使铣削空间中的碎屑进入集屑槽中的效率和效果。

15、可选的,所述铣削台的顶部敞开形成与所述铣削空间相通的观察口,所述铣削台的顶部还活动连接有用于控制所述观察口开闭的盖板,所述盖板透明,且若干所述进气孔开设于所述盖板上。

16、通过采用上述技术方案,观察口方便工作人员将汽车缸套于定位柱上取放,汽车缸套铣削的过程中,盖板盖合观察口能够阻止碎屑从观察口飞出,同时工作人员能够透过盖板观察汽车缸套的铣削情况;此外,若干叶片转动形成气流时,铣削台外的空气将向下穿过若干进气孔进入铣削空间中,能够提高气流抑制铣削空间中碎屑飞溅的效果,从而能够进一步降低碎屑飞溅导致盖板损伤的概率。

17、可选的,还包括两个集屑罩,两所述集屑罩分别设置于两所述滑动座上,所述集屑罩的内部具有集屑腔,所述集屑腔的两端分别形成进屑口以及出屑口,所述进屑口与所述让位口相通,所述出屑口与所述集屑槽相通。

18、通过采用上述技术方案,铣削空间中的碎屑在气流的驱使下通过让位口离开后将通过进屑口进入集屑腔中,并通过出屑口进入集屑槽中,能够提高集屑框的集屑效果,降低碎屑从让位口离开后落至地面的概率。

19、可选的,所述集屑罩靠近所述铣削台的一端设置有密封件,所述密封件环绕所述进屑口,且所述密封件具有弹性形变能力;所述滑动座滑动的过程中,所述密封件保持与所述铣削台相抵。

20、通过采用上述技术方案,使得滑动座滑动至不同的位置时(即铣刀对汽车缸套的铣削尺寸不同时),密封件均能够将集屑罩与铣削台之间的间距密封,使得铣削空间中的碎屑飞溅出或在气流的驱使下离开时均能够进入集屑腔中,最终保证碎屑能够落入集屑槽中收集,降低碎屑从集屑槽与铣削台之间的空间离开的概率。

21、可选的,所述气流组件还包括套筒,所述套筒套设固定于所述转动轴上且将所述转动轴的表面覆盖,若干所述叶片与所述套筒连接。

22、通过采用上述技术方案,套筒对转动轴起保护作用,当铣削空间中存在碎屑飞溅时,套筒能够阻止碎屑与转动轴接触,从而阻止碎屑对转动轴表面造成损伤,进一步延长转动轴的使用寿命;同时,套筒能够方便若干叶片安装,从而便于若干叶片随转动轴转动而转动。

23、可选的,所述叶片靠近所述定位柱的一端面具有若干软毛,相邻所述软毛之间具有供碎屑卡入停留的空间。

24、通过采用上述技术方案,若干叶片转动的过程中,铣削空间中的碎屑飞溅至与叶片接触时,碎屑能够卡入停留于相邻软毛之间,从而降低碎屑与转动中的叶片接触后被击飞对汽车缸套造成二次损伤的概率,进而进一步提高汽车缸套铣削后的质量。

25、综上所述,本技术包括以下至少一种有益效果:

26、1.能够于汽车缸套上一次铣削成型两个抵接面,提高汽车缸套的铣削效率和铣削效果;

27、2.能够降低铣削过程中汽车缸套、转动轴等重要部件受碎屑飞溅损伤的概率,提高汽车缸套铣削后的质量,延长铣床重要部件的使用寿命;

28、3.汽车缸套铣削过程中形成的大量碎屑能够自动离开铣削空间,并于集屑槽中集中收集,节约清理碎屑的时间和频率,保持铣削作业周围环境整洁,使铣床能够长时间进行铣削作业,提高汽车缸套铣削加工的效率;

29、4.汽车缸套铣削的过程中,能够通过气流抑制碎屑飞溅,降低碎屑飞溅造成的影响,同时能够加快空气流通,帮助铣刀和汽车缸套散热,降低铣刀和汽车缸套出现热疲劳现象的概率,进一步提高汽车缸套铣削后的质量。

- 还没有人留言评论。精彩留言会获得点赞!