一种双头管端一体加工方法与流程

本发明涉及管件加工设备领域,尤其是涉及一种双头管端一体加工方法。

背景技术:

1、目前管件在进行管端加工时,通常采用对管件一端进行固定,并配合冲模等加工设备对管件另一端进行加工,随后在管件该端加工完成后,人工将管件换位,并再次对管件另一未加工的端部进行加工。

2、然而,在换位过程中,容易出现管件两次固定位置有误差的情况,进而导致管件两端加工出现尺寸误差的问题,同时换位、二次定位均会降低管件整体加工的效率和稳定性。

技术实现思路

1、本发明的目的在于提供一种解决上述技术问题的双头管端一体加工方法。

2、为解决上述技术问题,本发明提供了一种双头管端一体加工方法,包括以下步骤:

3、步骤一、管件上料至定位部件处;

4、步骤二、将管件置于定位部件中的v型槽处,定位气缸与检测气缸分置于管件两侧,并通过定位气缸与检测气缸检测管件长度;

5、步骤三、若管件长度不满足管件长度要求时,将管件输送至废料盒中,若管件长度满足管件长度要求时,则输送至下一工序处;

6、步骤四、在将管件输送至下一工序处时,通过气爪夹取管件,横移座带动气爪将管件移动至复合夹持机构处,并将管件置于主夹模、副夹模处进行夹持固定;

7、步骤五、第一冲模机构与第二冲模机构分置于管件两端,且第一冲模机构中的冲模与第二冲模机构中的冲模分别移动至待加工位置;

8、步骤六、第一冲模机构中的冲模顶住管件端部,第二冲模机构中的一个或多个冲模对管件进行加工;

9、步骤七、在第二冲模机构中的冲模对管端加工完成后,第二冲模机构中的冲模顶住管件端部,同时第一冲模机构中的一个或多个冲模对管件另一端进行加工;

10、步骤八、管件卸料。

11、进一步的,复合夹持机构包括主夹模、可移动的设于主夹模内部的副夹模,副夹模夹持管件的位置靠近主夹模一侧沿周向开设有环槽,第一冲模机构与第二冲模机构结构相同,且第一冲模机构与第二冲模机构上分别装设有若干冲模,当定位部件对管件进行定位后,定位完成的管件输送至复合夹持机构处进行夹持,第一冲模机构中的其中一冲模抵住管件一端,第二冲模机构中的其中一冲模冲压管件另一端并推动副夹模进行移动。

12、进一步的,第一冲模机构包括用于装设若干冲模的冲模座、设于冲模座底部的移动板,冲模座与移动板之间通过进给线轨呈移动配合,移动板底部与换位线轨呈移动配合,且进给线轨用于控制冲模靠近或远离管件,换位线轨用于控制若干冲模之间的切换。

13、进一步的,主夹模与副夹模之间连接有导柱,弹性件套设于导柱外周,以使主夹模与副夹模之间通过弹性件形成空隙,当副夹模被推动时,弹性件压缩且副夹模一侧与主夹模相互贴合。

14、进一步的,副夹模远离导柱的一侧开设有限位槽,主夹模一侧装设有压块,当副夹模与主夹模之间形成空隙时,压块扣设于限位槽处。

15、进一步的,主夹模沿管件的径向方向开设有打点孔,且打点孔的端部朝向副夹模与主夹模相互贴合时的环槽处,打点冲头可移动的设于打点孔中。

16、进一步的,打点冲头远离管件的一端通过过渡杆连接于打点油缸处,打点孔一侧装设有导向块,打点冲头边侧贴合与导向块处,以使打点冲头对管件进行打点时,导向块对打点冲头进行导向。

17、进一步的,副夹模远离环槽的一侧开设有圆槽,当第一冲模机构或第二冲模机构中的一冲模挤压副夹模时,副夹模与该冲模配合对管件端部进行扩口或挤鼓。

18、进一步的,定位部件包括定位支架、设于定位支架上的斜块、设于斜块的斜面上的挡料板,挡料板与斜块之间形成v型槽,管件置于v型槽中。

19、进一步的,v型槽一侧具有定位气缸,定位气缸的伸出端抵住管件一端,以使管件一端位于指定位置,v型槽另一侧具有检测气缸,检测气缸的伸出端用于检测管件另一端与检测气缸之间的距离。

20、本发明的有益效果在于:

21、1、通过复合夹持机构对管件进行中段夹持,配合两侧的第一冲模机构与第二冲模机构,使得管件可同步对两端进行管端加工,无需进行二次夹持、换位,避免了换位过程中可能出现的误差,并增加了管件加工的效率;

22、2、主夹模与副夹模的配合,以及副夹模一侧的环槽设置,可有效的对管件中段进行挤鼓加工,避免了复合夹持机构度管件中段进行夹持而导致管件中段无法一次加工成功的问题;

23、3、打点冲头与打点孔的配合,可在保证管件夹持稳定的基础上,对管件中段进行打点加工;

24、4、通过定位部件对管件进行初步定位,增加后续管件置于复合夹持机构时的位置准确性,进而增加管端加工的稳定和准确。

技术特征:

1.一种双头管端一体加工方法,其特征在于,包括以下步骤:

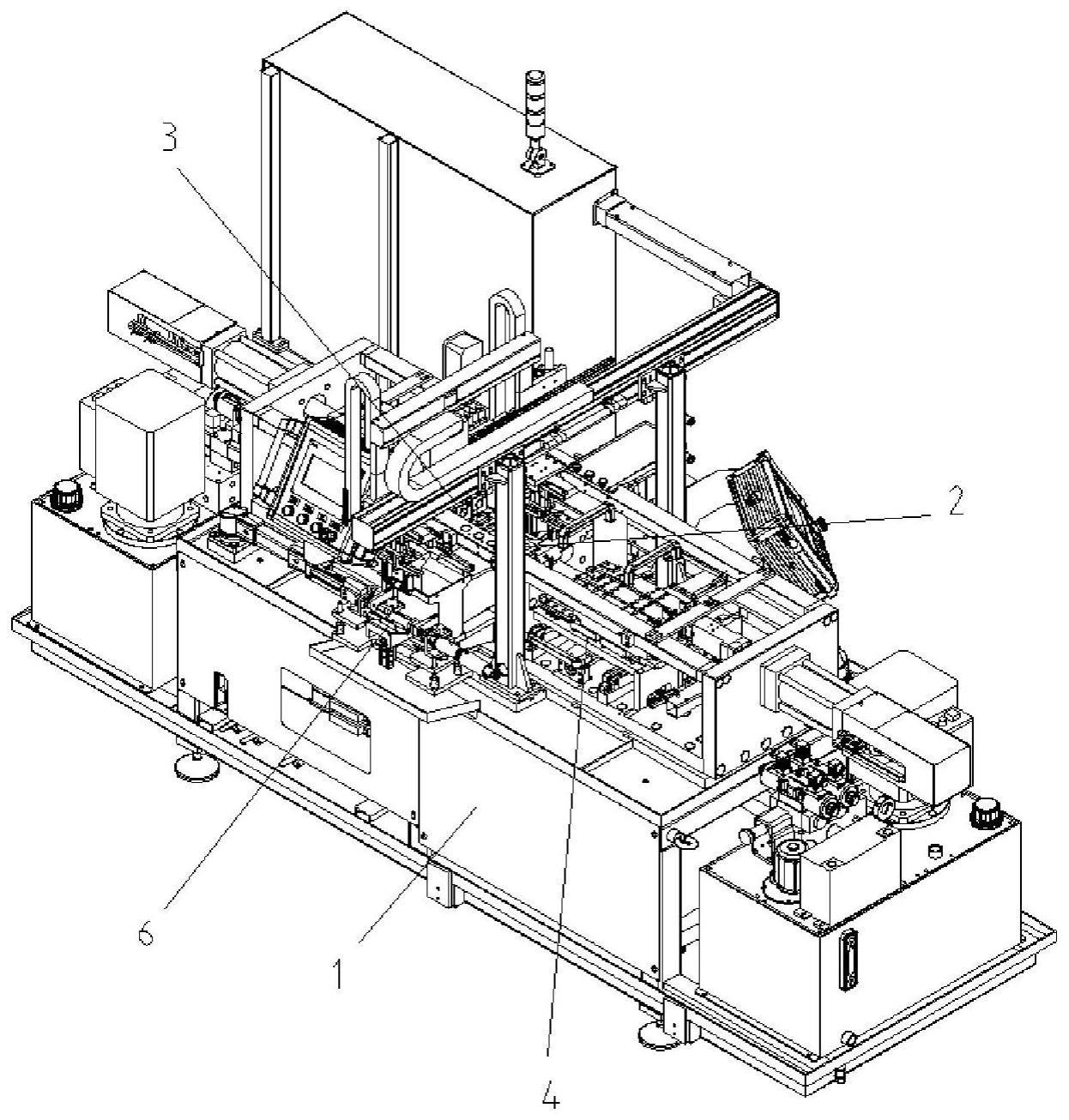

2.根据权利要求1所述的双头管端一体加工方法,其特征在于:复合夹持机构(2)包括主夹模(21)、可移动的设于主夹模(21)内部的副夹模(22),副夹模(22)夹持管件(5)的位置靠近主夹模(21)一侧沿周向开设有环槽(23),第一冲模机构(3)与第二冲模机构(4)结构相同,且第一冲模机构(3)与第二冲模机构(4)上分别装设有若干冲模(31),当定位部件(6)对管件(5)进行定位后,定位完成的管件(5)输送至复合夹持机构(2)处进行夹持,第一冲模机构(3)中的其中一冲模(31)抵住管件(5)一端,第二冲模机构(4)中的其中一冲模(31)冲压管件(5)另一端并推动副夹模(22)进行移动。

3.根据权利要求1所述的双头管端一体加工方法,其特征在于:第一冲模机构(3)包括用于装设若干冲模(31)的冲模座(32)、设于冲模座(32)底部的移动板(33),冲模座(32)与移动板(33)之间通过进给线轨(34)呈移动配合,移动板(33)底部与换位线轨(35)呈移动配合,且进给线轨(34)用于控制冲模(31)靠近或远离管件(5),换位线轨(35)用于控制若干冲模(31)之间的切换。

4.根据权利要求1所述的双头管端一体加工方法,其特征在于:主夹模(21)与副夹模(22)之间连接有导柱(24),弹性件套设于导柱(24)外周,以使主夹模(21)与副夹模(22)之间通过弹性件形成空隙,当副夹模(22)被推动时,弹性件压缩且副夹模(22)一侧与主夹模(21)相互贴合。

5.根据权利要求4所述的双头管端一体加工方法,其特征在于:副夹模(22)远离导柱(24)的一侧开设有限位槽(25),主夹模(21)一侧装设有压块(26),当副夹模(22)与主夹模(21)之间形成空隙时,压块(26)扣设于限位槽(25)处。

6.根据权利要求2所述的双头管端一体加工方法,其特征在于:主夹模(21)沿管件(5)的径向方向开设有打点孔(27),且打点孔(27)的端部朝向副夹模(22)与主夹模(21)相互贴合时的环槽(23)处,打点冲头(28)可移动的设于打点孔(27)中。

7.根据权利要求6所述的双头管端一体加工方法,其特征在于:打点冲头(28)远离管件(5)的一端通过过渡杆(29)连接于打点油缸(210)处,打点孔(27)一侧装设有导向块(211),打点冲头(28)边侧贴合与导向块(211)处,以使打点冲头(28)对管件(5)进行打点时,导向块(211)对打点冲头(28)进行导向。

8.根据权利要求2所述的双头管端一体加工方法,其特征在于:副夹模(22)远离环槽(23)的一侧开设有圆槽(212),当第一冲模机构(3)或第二冲模机构(4)中的一冲模(31)挤压副夹模(22)时,副夹模(22)与该冲模(31)配合对管件(5)端部进行扩口或挤鼓。

9.根据权利要求1所述的双头管端一体加工方法,其特征在于:定位部件(6)包括定位支架(61)、设于定位支架(61)上的斜块(62)、设于斜块(62)的斜面上的挡料板(63),挡料板(63)与斜块(62)之间形成v型槽(64),管件(5)置于v型槽(64)中。

10.根据权利要求1所述的双头管端一体加工方法,其特征在于:v型槽(64)一侧具有定位气缸(65),定位气缸(65)的伸出端抵住管件(5)一端,以使管件(5)一端位于指定位置,v型槽(64)另一侧具有检测气缸(66),检测气缸(66)的伸出端用于检测管件(5)另一端与检测气缸(66)之间的距离。

技术总结

本发明提供一种双头管端一体加工方法,包括以下步骤:管件上料至定位部件处;将管件置于定位部件中的V型槽处,定位气缸与检测气缸分置于管件两侧,并通过定位气缸与检测气缸检测管件长度;若管件长度满足管件长度要求时,则输送至下一工序处;在将管件输送至下一工序处时,通过气爪夹取管件,横移座带动气爪将管件移动至复合夹持机构处,并将管件置于主夹模、副夹模处进行夹持固定;第一冲模机构中的冲模与第二冲模机构中的冲模分别移动至待加工位置;第一冲模机构中的冲模顶住管件端部,第二冲模机构中冲模对管件进行加工;第二冲模机构中的冲模顶住管件端部,同时第一冲模机构中的冲模对管件另一端进行加工;管件卸料。

技术研发人员:李良有,杨传章,饶梅贵,胡英军,李周鲜

受保护的技术使用者:浙江长兴和良智能装备有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!