一种集装箱打孔锁钉设备的制作方法

本发明涉及一种集装箱打孔锁钉设备,属于集装箱生产设备领域。

背景技术:

1、在集装箱生产行业种,在集装箱生产过程中其中一道工序是在其底板上加工几百个通孔,并用螺钉进行固定。要在一个集装箱底板上加工几百个通孔,首先需要通过在集装箱底板上划线来确定通孔的位置,再依靠人工手持钻机根据划线确定的通孔位置一个一个地钻孔,最后再人工打螺钉,由于这么多通孔和螺钉均依靠人工手持钻机一个一个来钻,生产效率低。为提高生产效率,往往需10几个人同时在同一个集装箱内钻孔,钻孔后同样需要10几个人来打螺丝,这样一来,增加了用工数量,提高了生产成本。又由于采用人工钻孔打钉劳动强度较大。

2、申请号为cn201710459852.0的实用新型专利公开了一种集装箱自动打孔机,包括钻机,其特点是还包括机架和控制器,机架的底部四角均有被动轮。所述机架含有上框和下框,上框与下框的相应角间均连有立柱,下框的两个纵向边框间有可沿边框前后移动的动横梁,动横梁的纵向均布有所述钻机。下框的两个纵向边框同一端均伸出在外且两个伸出端间连有定横梁,定横梁上均布有所述钻机,定横梁上钻机的数量与动横梁上的钻机数量相等且一一相对应,所述钻机均借助导线与控制器相连。采用这种集装箱自动打孔机,可减少用工数量、提高生产效率、降低生产成本,但是,现有技术中,打钉工序仍然需要人工手动操作,生产效率较低,劳动强度大。

3、因此,需要有一种集装箱打孔锁钉设备,实现自动打孔锁钉,提高工作效率,降低工人劳动强度。

技术实现思路

1、本发明要解决的技术问题是:为了克服现有技术的不足,提供实现自动打孔锁钉,提高工作效率,降低工人劳动强度的一种集装箱打孔锁钉设备。

2、本发明解决上述问题所采用的技术方案为:一种集装箱打孔锁钉设备,包括机架,所述机架的底部设置有位移机构,所述位移机构用于驱动机架移动,所述机架上设置有多个执行机构,多个执行机构沿左右方向分布,所述机架的前后两侧均设置有导向机构,通过导向机构实现机架在集装箱内沿集装箱宽度方向的定位;

3、所述执行机构包括移动架,所述移动架与机架滑动连接,所述移动架上设置有两个移动组件,两个移动组件前后布置,所述移动组件驱动移动架在机架上左右移动,所述移动架上设置有调节组件和多个连接架,多个连接架自前至后均匀分布,所述连接架与移动架滑动连接,通过调节组件驱动连接架在移动架上前后移动,所述连接架上设置有上钉组件、钻孔组件和下钉组件,所述钻孔组件用于执行钻孔动作,所述上钉组件用于将螺钉输送至下钉组件;

4、所述下钉组件包括第二动力头、批头和接钉单元,所述第二动力头和批头上下布置,所述第二动力头和接钉管均竖向设置,所述批头设置在第二动力头的底端,所述接钉单元位于上钉组件的下方;

5、所述接钉单元包括接钉架、锁钉夹、接钉管、滑钉轨道和升降架,所述接钉管同轴固定设置在落钉管的底端,所述锁钉夹位于批头的正下方,所述接钉架固定设置在锁钉夹的一侧,所述滑钉轨道倾斜设置在锁钉夹的另一侧,所述锁钉夹和滑钉轨道均位于接钉管的下方,所述升降架固定设置在滑钉轨道上,所述接钉管穿过升降架,所述接钉管通过第一弹簧与升降架连接,所述接钉架的前后两侧均竖向固定设置有导杆,所述导杆穿过连接架,所述导杆通过第二弹簧与连接架弹性连接,所述第二动力头的底端设置有推动部件,所述推动部件位于接钉架的上方;

6、所述推动部件包括升降环和推动环,所述升降环固定套设在第二动力头的底端,所述推动环位于升降环的下方,所述推动环的顶部竖向固定设置有多个连接杆,多个连接杆以批头为中心周向均匀分布,所述连接杆上套设有第三弹簧,所述第三弹簧位于推动环和升降环之间,所述第三弹簧的两端分别固定设置在推动环和升降环上。

7、作为优选,所述导向机构包括导向座,所述导向座上设置有导向轮,所述导向座上连接有导向气缸,所述导向气缸驱动导向座前后移动。

8、作为优选,所述位移机构包括驱动轮组和从动轮组,所述驱动轮组和从动轮组均设置在机架的底部,所述驱动轮组通过位移电机驱动。

9、作为优选,所述移动组件包括转动轴、两个第一齿轮和两个第一齿条,两个第一齿条上下分布,所述第一齿条平行于左右方向,所述第一齿条固定设置在机架上,所述转动轴竖向设置,所述转动轴通过轴承与机架转动连接,所述两个第一齿轮分别安装在转动轴的两端,两个第一齿轮分别与两个第一齿条啮合,所述转动轴通过移动电机驱动。

10、作为优选,所述调节组件包括第二齿条和多个调节电机,所述第二齿条平行于前后方向,所述第二齿条固定设置在移动架上,多个调节电机与多个连接架一一对应,所述调节电机的壳体固定设置在连接架上,所述调节电机上安装有第二齿轮,所述第二齿轮与第二齿条啮合。

11、作为优选,所述钻孔组件包括上下分布的钻孔电机和钻头,所述钻孔电机通过第一动力头与钻头连接,所述第一动力头竖向设置,所述钻头上套设有定位套,所述定位套与第一动力头连接,所述定位套与钻头之间设置有间隙。

12、作为优选,所述上钉组件包括料斗、落钉管、输送轨道、抓钉单元和推料单元,所述落钉管、料斗和输送轨道均与连接架固定连接,所述料斗顶部开口,所述输送轨道从料斗的一侧插入,所述输送轨道的顶部设置有滑槽,所述滑槽延伸至输送轨道的两端,所述输送轨道的外端铰接有开合板,所述开合板与输送轨道弹性连接,所述推料单元设置在料斗的底部,所述推料单元用于将料斗内的螺钉推动滑槽内,所述输送轨道的下方设置有直振送料器,所述直振送料器位于料斗的靠近输送轨道的一侧,所述抓钉单元设置在输送轨道的外端,所述抓钉单元用于抓取开合板处的螺钉放入落钉管内。

13、作为优选,所述抓钉单元包括夹爪,所述夹爪通过夹持气缸驱动,所述夹持气缸通过上钉气缸驱动移动。

14、作为优选,所述推料单元包括推料气缸,所述推料气缸位于料斗的下方,所述推料气缸的活塞端固定连接有两个前后对称布置的推料板,所述推料气缸驱动推料板升降,所述推板从料斗的底部插入,所述输送轨道位于两个推料板之间。

15、作为优选,所述推料板的顶部为斜面,两个斜面形成倒八字型。

16、与现有技术相比,本发明的优点在于:

17、1、实现自动打孔锁钉,提高工作效率,降低工人劳动强度;

18、2、通过调节相邻两个钻头前后和左右方向的位置,进行排距兼容,适用于不同规格的集装箱;

19、3、通过将导向轮与集装箱内两侧抵靠,实现进入集装箱后宽度和前后自动定位,从而提高打孔和锁钉精度;

20、4、通过第二动力头的升降同时控制批头和锁钉夹异步升降,减少打钉时间,提高自动打钉效率。

技术特征:

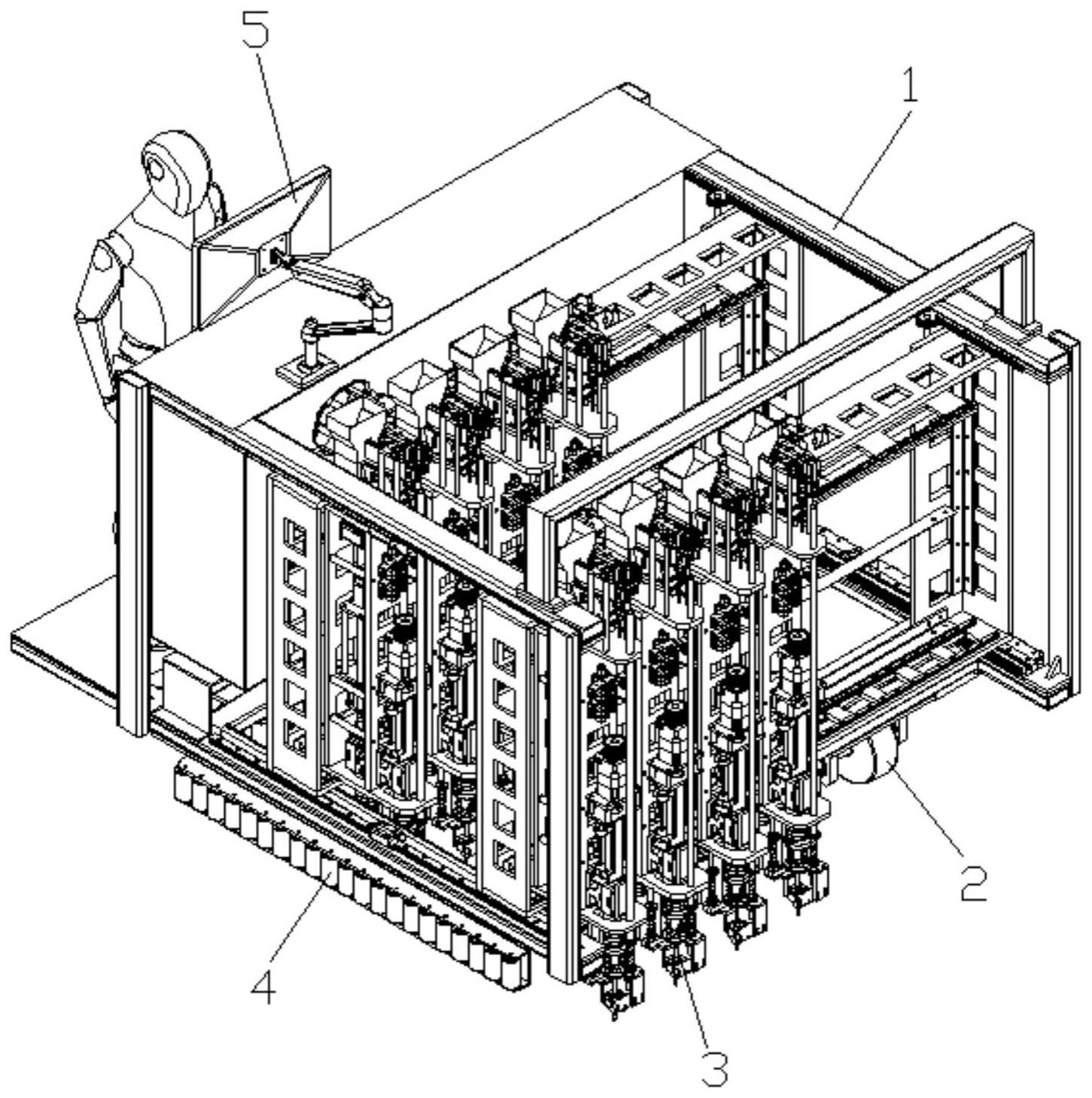

1.一种集装箱打孔锁钉设备,包括机架(1),所述机架(1)的底部设置有位移机构(2),所述位移机构(2)用于驱动机架(1)移动,其特征在于:所述机架(1)上设置有多个执行机构(3),多个执行机构(3)沿左右方向分布,所述机架(1)的前后两侧均设置有导向机构(4),通过导向机构(4)实现机架(1)在集装箱内沿集装箱宽度方向的定位;

2.根据权利要求1所述的一种集装箱打孔锁钉设备,其特征在于:所述导向机构(4)包括导向座(41),所述导向座(41)上设置有导向轮(42),所述导向座(41)上连接有导向气缸(43),所述导向气缸(43)驱动导向座(41)前后移动。

3.根据权利要求1所述的一种集装箱打孔锁钉设备,其特征在于:所述位移机构(2)包括驱动轮组(21)和从动轮组(22),所述驱动轮组(21)和从动轮组(22)均设置在机架(1)的底部,所述驱动轮组(21)通过位移电机(23)驱动。

4.根据权利要求1所述的一种集装箱打孔锁钉设备,其特征在于:所述移动组件(32)包括转动轴(32.1)、两个第一齿轮(32.2)和两个第一齿条(32.3),两个第一齿条(32.3)上下分布,所述第一齿条(32.3)平行于左右方向,所述第一齿条(32.3)固定设置在机架(1)上,所述转动轴(32.1)竖向设置,所述转动轴(32.1)通过轴承(32.4)与机架(1)转动连接,所述两个第一齿轮(32.2)分别安装在转动轴(32.1)的两端,两个第一齿轮(32.2)分别与两个第一齿条(32.3)啮合,所述转动轴(32.1)通过移动电机(32.5)驱动。

5.根据权利要求1所述的一种集装箱打孔锁钉设备,其特征在于:所述调节组件(33)包括第二齿条(33.1)和多个调节电机(33.2),所述第二齿条(33.1)平行于前后方向,所述第二齿条(33.1)固定设置在移动架(31)上,多个调节电机(33.2)与多个连接架(34)一一对应,所述调节电机(33.2)的壳体固定设置在连接架(34)上,所述调节电机(33.2)上安装有第二齿轮(33.3),所述第二齿轮(33.3)与第二齿条(33.1)啮合。

6.根据权利要求1所述的一种集装箱打孔锁钉设备,其特征在于:所述钻孔组件(36)包括上下分布的钻孔电机(36.1)和钻头(36.2),所述钻孔电机(36.1)通过第一动力头(36.3)与钻头(36.2)连接,所述第一动力头(36.3)竖向设置,所述钻头(36.2)上套设有定位套(36.4),所述定位套(36.4)与第一动力头(36.3)连接,所述定位套(36.4)与钻头(36.2)之间设置有间隙。

7.根据权利要求1所述的一种集装箱打孔锁钉设备,其特征在于:所述上钉组件(35)包括料斗(35.1)、落钉管(35.2)、输送轨道(35.3)、抓钉单元(35.4)和推料单元(35.5),所述落钉管(35.2)、料斗(35.1)和输送轨道(35.3)均与连接架(34)固定连接,所述料斗(35.1)顶部开口,所述输送轨道(35.3)从料斗(35.1)的一侧插入,所述输送轨道(35.3)的顶部设置有滑槽(35.6),所述滑槽(35.6)延伸至输送轨道(35.3)的两端,所述输送轨道(35.3)的外端铰接有开合板(35.7),所述开合板(35.7)与输送轨道(35.3)弹性连接,所述推料单元(35.5)设置在料斗(35.1)的底部,所述推料单元(35.5)用于将料斗(35.1)内的螺钉推动滑槽(35.6)内,所述输送轨道(35.3)的下方设置有直振送料器(35.8),所述直振送料器(35.8)位于料斗(35.1)的靠近输送轨道(35.3)的一侧,所述抓钉单元(35.4)设置在输送轨道(35.3)的外端,所述抓钉单元(35.4)用于抓取开合板(35.7)处的螺钉放入落钉管(35.2)内。

8.根据权利要求7所述的一种集装箱打孔锁钉设备,其特征在于:所述抓钉单元(35.4)包括夹爪(35.41),所述夹爪(35.41)通过夹持气缸(35.42)驱动,所述夹持气缸(35.42)通过上钉气缸(35.43)驱动移动。

9.根据权利要求7所述的一种集装箱打孔锁钉设备,其特征在于:所述推料单元(35.5)包括推料气缸(35.51),所述推料气缸(35.51)位于料斗(35.1)的下方,所述推料气缸(35.51)的活塞端固定连接有两个前后对称布置的推料板(35.52),所述推料气缸(35.51)驱动推料板(35.52)升降,所述推板从料斗(35.1)的底部插入,所述输送轨道(35.3)位于两个推料板(35.52)之间。

10.根据权利要求8所述的一种集装箱打孔锁钉设备,其特征在于:所述推料板(35.52)的顶部为斜面,两个斜面形成倒八字型。

技术总结

本发明涉及一种集装箱打孔锁钉设备,包括机架,所述机架的底部设置有位移机构,所述位移机构用于驱动机架移动,所述机架上设置有多个执行机构,多个执行机构沿左右方向分布,所述机架的前后两侧均设置有导向机构,通过导向机构实现机架在集装箱内沿集装箱宽度方向的定位,本发明实现自动打孔锁钉,提高工作效率,降低工人劳动强度;通过调节相邻两个钻头前后和左右方向的位置,进行排距兼容,适用于不同规格的集装箱;通过将导向轮与集装箱内两侧抵靠,实现进入集装箱后宽度和前后自动定位,从而提高打孔和锁钉精度;通过第二动力头的升降同时控制批头和锁钉夹异步升降,减少打钉时间,提高自动打钉效率。

技术研发人员:宋英轩,逄金鹏

受保护的技术使用者:青岛锋维科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!