一种φ2700阴极辊钛筒锻件热加工成型方法与流程

本发明属于阴极辊钛筒加工,尤其涉及一种φ2700阴极辊钛筒锻件热加工成型方法。

背景技术:

1、近年来,随着5g通讯技术跟新能源汽车的迅速发展,导致对电解铜箔的需求不断增加,电解铜箔生产设备成为国民经济不可缺少的一部分。

2、阴极辊作为电解铜箔成套设备的核心及关键部件,其质量决定着铜箔的档次和品质,被称为电解铜箔生产的心脏。铜离子电沉积在其辊筒式阴极表面而生成电解铜箔,同时辊筒连续旋转做圆周运动,使铜箔能够在其上连续不断生成,连续不断剥离,经过水洗、干燥、卷取等工序,生成铜箔。因此阴极辊是电解铜箔生产的关键设备之一。

3、目前,阴极辊钛筒的材料大多是以纯钛为主,材料为ta1。纯钛钛筒的热加工主要是采用压机自由锻制坯+辗环机轧制成型技术。早些年,限于装备生产能力和技术方面的原因,直径大于φ2700mm的钛阴极辊我国暂时还无法生产,只能依赖进口。近几年来,随着铜箔市场的复苏,出于对设备交付周期及寿命的考虑,大规格旋压无缝阴极辊技术因其符合时代发展的综合要求得到了长足的发展。我国自主研发的φ2700mm旋压阴极辊试制成功,运行良好,这标志着我国的电解铜箔生产效率再创新髙。φ2700mm阴极辊由于产品尺寸大、壁厚薄、高度高、锻件内在组织均匀一致性高等特点,导致该产品生产技术难度非常大。市面上也比较缺乏相应的生产技术。

技术实现思路

1、本发明的目的在于提供一种φ2700阴极辊钛筒锻件热加工成型方法,能够实现对整个阴极辊钛筒产品质量的控制。

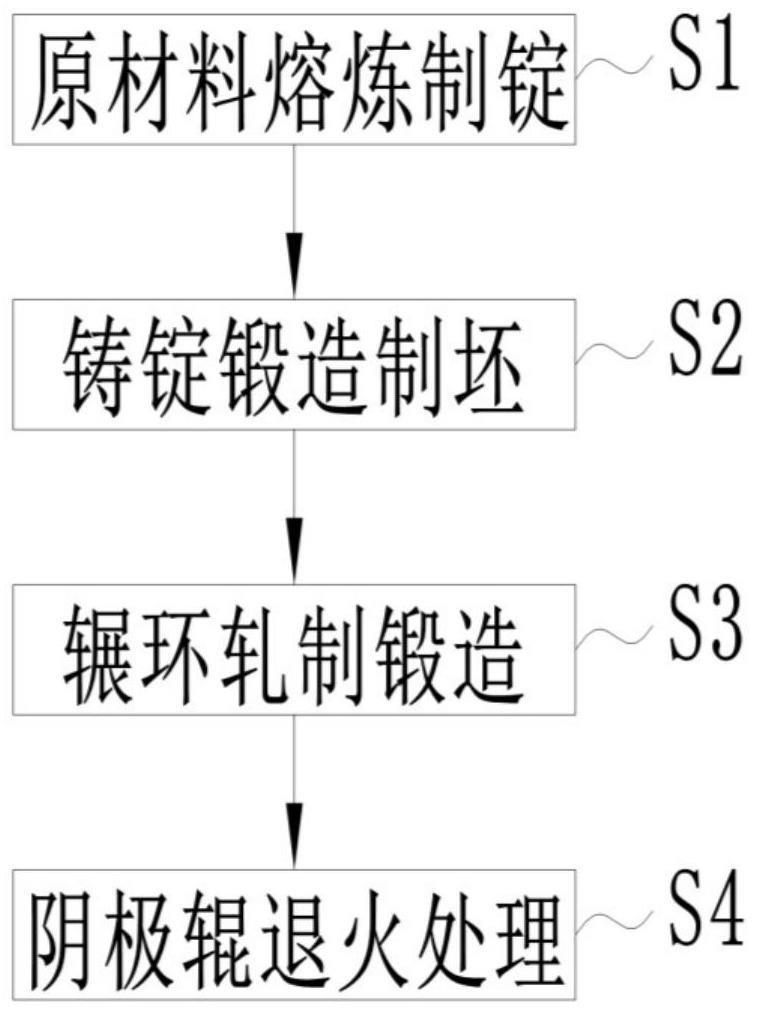

2、为了达到上述目的,本发明的技术方案为:一种φ2700阴极辊钛筒锻件热加工成型方法,包括以下步骤:

3、原材料熔炼制锭:对海绵钛进行真空熔炼,并形成铸锭;

4、铸锭锻造制坯:采用四火次锻造进行制坯,形成坯料;第一火选择高温阶段加热锻造,加热温度为t1;第二火选择中温阶段加热锻造,加热温度为t2,t2<t1;第三火选择中温阶段加热锻造,加热温度为t3,t3<t1;第四火选择中低温阶段加热锻造,加热温度为t4,t4<t2且t4<t3;

5、辗环轧制锻造:锻造过程采用两火成型,第一火选择中低温阶段加热轧制,加热温度为t5,t5<t2且t5<t3;第二火选择中低温阶段加热轧制,加热温度为t6,t6<t2且t6<t3;

6、阴极辊退火处理:加热温度为t7,t7<t6,并保温一段时间,形成阴极辊钛筒锻件成品。

7、进一步,铸锭锻造制坯的具体步骤为:

8、第一火选择高温阶段加热锻造,加热温度t1为980℃-1020℃,保温时间根据有效壁厚进行控制,按照50min/100mm控制;锻造变形过程为三墩四拔,每次变形的锻造比为1.6-2.0,锻造结束温度不低于600℃;

9、第二火选择中温阶段加热锻造,加热温度t2为850℃-880℃,保温时间根据有效壁厚进行控制,按照50min/100mm控制;锻造变形过程为三墩三拔,每次变形的锻造比为1.6-2.0,锻造结束温度不低于600℃;

10、第三火选择中温阶段加热锻造,加热温度t3为850℃-880℃,保温时间根据有效壁厚进行控制,按照50min/100mm控制;锻造变形过程为三墩两拔以及冲孔,每次变形的锻造比为1.6-2.0,锻造结束温度不低于600℃;

11、第四火选择中低温阶段加热锻造,加热温度t4为650℃-700℃,坯料保温时间根据有效壁厚进行控制,按照50min/100mm控制;锻造变形过程为马架扩孔,锻造结束温度为不低于550℃。

12、进一步,在铸锭锻造制坯中,每次火次的锻造时间控制在25-30分钟,坯料的制坯尺寸为φ1170mm*φ800-900mm*955mm。

13、进一步,在铸锭锻造制坯中,每次火次结束后需对坯料的表面质量进行检查,若出现缺陷,需进行修伤。

14、进一步,辗环轧制锻造中的具体步骤为:

15、第一火选择中低温阶段加热轧制,加热温度t5为650℃-680℃,坯料保温时间根据有效壁厚进行控制,按照50min/100mm控制,锻造结束温度为不低于550℃;轧制变形量按照35%-50%控制,轧制热态尺寸为φ1725mm*φ1500-1600mm*955mm;

16、第二火选择中低温阶段加热轧制,加热温度t6为650℃-680℃,坯料保温时间根据有效壁厚进行控制,按照50min/100mm控制,锻造结束温度为不低于550℃;轧制变形量按照35%-50%控制,轧制热态尺寸为φ2795mm*φ2660mm*955mm。

17、进一步,辗环轧制锻造的第一火中,采用φ320mm-350mm直径芯辊轧制,主辊转速控制在0.8-1.12rad/s,对应线速度为0.5-0.7m/s,直径扩大速度控制在1-2mm/s,轧制时间大约为6-11分钟;

18、辗环轧制锻造的第二火中,采用φ350mm-400mm直径芯辊轧制,主辊转速控制在0.8-1.12rad/s,对应线速度为0.5-0.7m/s,直径扩大速度控制在2-4mm/s,轧制时间大约为5-10分钟。

19、进一步,所述阴极辊钛筒锻件的成品尺寸为φ2758mm*φ2665mm*920mm;所述铸锭锻造制坯中,铸锭下料尺寸为φ900mm*890mm,投料重量为2550kg。

20、进一步,在阴极辊退火处理中,采用退火加热炉进行加热,炉温均匀性为±8℃;采用随炉升温加热,加热温度t7为630℃,保温时间为150min-180min。

21、进一步,对海绵钛进行不少于两次的真空自耗熔炼。

22、进一步,所述海绵钛为0级或比0级更高纯度的海绵钛;海绵钛的化学成分为:fe≤0.05%,c≤0.03%,n≤0.03%,o≤0.04%,h≤0.002%,其他杂质单个≤0.05%,总和≤0.2%,余量为ti。

23、本技术方案的有益效果在于:

24、①对阴极辊钛筒原材料的熔炼控制:通过使用高纯度的海绵钛,不少于两次的真空自耗熔炼等方式来对h、o、n等有害元素的控制来提高钛筒的纯净度,使得阴极辊锻件内在质量更加均匀一致。

25、②对原材料钛铸锭的开坯控制:由于没有经过锻造的钛锭原材料可锻造性差,极易出现裂纹等缺陷。本技术方案通过合理的锻造改锻工艺,使得原材料化学成分变得更加均匀一致。改锻后增加了原材料的可锻造性,增加原材料的内在致密性,提高原材料的晶粒度等。

26、③对阴极辊钛筒的辗环机加工成型的控制:针对这种高筒、薄壁、大环类产品,辗环机成型分为初轧和终轧两火成型。通过合理的控制每一火次的开始轧制温度和结束轧制温度,以及每一火次的变形量等参数,最终来控制产品的形状尺寸、晶粒度等性能。

27、④对阴极辊钛筒热处理退火的控制:通过合理的退火温度以及保温时间来消除产品的热加工应力,以及控制产品的晶粒度等。

28、⑤通过本技术方案特殊过程控制设计,使得产品质量方面整体性能得到了很大的提升。锻件整体晶粒度达到了gb/t6394的6.5-8级,产品硬度在116hb-125hb左右,探伤满足gb/t5193的aa级要求。

- 还没有人留言评论。精彩留言会获得点赞!