一种微细深孔的加工装置及其加工工艺的制作方法

本发明涉及深孔加工,具体涉及一种微细深孔的加工装置及其加工工艺。

背景技术:

1、目前,随着科技的快速发展,集成电路的产业越来越蓬勃发展,集成电路追求微纳级以致更小的尺寸,在生产集成电路芯片中,会涉及到成百上千种的生产工艺,其中,在集成电路的制作加工中,会经常使用到一些塑料产品进行气体或液体的导流等,但是由于集成电路芯片属于微纳尺度的微观结构,需要采用到微细的导流孔,然而,现有的技术很难能达到微细孔的要求,满足不了0.3mm以下的深细孔的加工,在塑料产品的微细深孔的加工中,还会出现微细孔的形变以及内壁的毛刺或损边等现象,都会影响到导流孔的使用效果等。还有就是加工一段时间后,加工器具很容易损坏,造成无法继续加工,影响加工的材料和成本等。

2、对于微细深孔的加工一般采用机械加工,而机械加工是一项困难的操作,因为主切削区周围会产生极高的压力和温度,这会对孔径和圆度的精度造成极大的影响。上述说到深孔的变形和毛刺的形成,都会因机械加工的缺陷产生,为了更好地实现深孔加工,需要克服机械加工中的形变、毛刺、损边或飞屑和排屑的影响。

3、针对上述问题,需要对深孔加工技术进一步改进。

技术实现思路

1、本发明克服现有的微细深孔的加工的加工难度大、加工不完整、容易出现孔内毛刺和损边,以及微细深孔的形变等现象。通过对微细深孔的加工的合理化设计,采用机座、驱动机构、钻头座、升降机构、钨钢钻头和控制器,再结合其对应的加工工艺,可以实现便于加工深孔的完整成型,减少毛刺现象和损边现象,以及实现微细深孔的圆形加工等;采用钨钢钻头且一体成型设计,可以实现钻头的经久耐用和超强钻头的加工性能等;采用钨钢钻头包括螺旋花刀钻身、钻柄和钻尖,以及相对应的规格尺寸,可以实现微细深孔的精确加工和去毛刺;采用超声振动器,可以有助于钨钢钻头对塑料物品的钻孔和毛刺的去除等。

2、一种微细深孔的加工装置,所述加工装置包括:机座、驱动机构、钻头座、升降机构、钨钢钻头和控制器,所述升降机构安装在所述机座上,所述驱动机构安装在所述升降机构上,所述升降机构用于驱动所述驱动机构的升降,所述驱动机构的驱动端安装有所述钻头座,所述钻头座上安装有所述钨钢钻头,所述控制器的控制端电连接所述驱动机构的控制端,所述控制器的升降控制端电连接所述升降机构的控制端;

3、所述钨钢钻头包括螺旋花刀钻身、钻柄和钻尖,所述钻尖固定连接在所述螺旋花刀钻身上,且所述钻尖平滑过渡到所述螺旋花刀钻身,所述螺旋花刀钻身的另一端固定连接在所述钻柄上,且所述螺旋花刀钻身、钻柄和钻尖为一体成型,所述钻尖选取60°角的钻尖或90°角的钻尖或120°角的钻尖,所述钨钢钻头用于在塑料物品上进行微细深孔的加工。

4、进一步地,所述驱动机构包括伺服电机,所述伺服电机安装在所述升降机构上,所述伺服电机的驱动端安装有所述钻头座。

5、进一步地,所述驱动机构还包括超声振动器,所述超声振动器安装在所述伺服电机的驱动端,且所述超声振动器连接所述钻头座。

6、进一步地,所述伺服电机选取集成有编码器的伺服电机,所述编码器与所述控制器进行电连接,所述编码器与控制器相互配合且控制伺服电机对钨钢钻头的进给速度和进给,以及超声振动器的振动频率和振幅等,进而实现对塑料物品的加工穿透深度等。

7、进一步地,所述伺服电机的转速选取16000-35000转/分。

8、进一步地,所述伺服电机的进给选取200mm-1600mm。

9、进一步地,所述伺服电机的下刀量选取0.08mm-0.15mm。

10、进一步地,所述超声振动器的振动频率选取20khz-30khz。

11、进一步地,所述超声振动器的振幅选取30μm-75μm。

12、进一步地,所述塑料物品选取聚醚酰亚胺(pei)或聚醚醚酮(peek)材质。

13、进一步地,所述螺旋花刀钻身的长度选取20mm-40mm,且所述螺旋花刀钻身的直径选取0.25mm-0.35mm。

14、进一步地,所述钻柄的长度选取35mm-40mm,且所述钻柄的直径选取4mm-6mm。

15、进一步地,所述螺旋花刀钻身和所述钻柄的连接处设有过渡圆台件,所述过渡圆台件的圆台角(就是圆台中心截面上两个斜边之间的夹角)选取85°-100°。

16、进一步地,所述螺旋花刀钻身的螺旋角度为30°-40°。

17、进一步地,一种微细深孔的加工工艺,所述加工工艺方法包括以下步骤:

18、步骤1:钻头的加工

19、选取钨钢金属棒,将其放入铣磨数控机床上进行加工,通过铣磨机床上的金刚石砂轮进行一体成型地加工出35mm-40mm长和4mm-6mm直径的钻柄,20mm-40mm长、0.25mm-0.35mm直径和30°-40°螺旋角度的螺旋花刀钻身,且具有圆台角85°-100°的螺旋花刀钻身和钻柄的连接处,以及60°或90°或120°的钻尖;

20、步骤2:加工装置的组装

21、选取步骤1的钨钢钻头,选用机座、伺服电机、超声振动器、钻头座、升降机构、钨钢钻头和控制器,将升降机构安装在机座上,伺服电机安装在升降机构上,伺服电机的驱动端均安装有钻头座和超声振动器,且超声振动器连接钻头座,钻头座上安装有钨钢钻头,控制器的控制端电连接驱动机构的控制端,控制器的升降控制端电连接升降机构的控制端,伺服电机上是集成有编码器的伺服电机,编码器与控制器进行电连接;

22、步骤3:塑料物品的引导孔加工

23、选取步骤2的加工装置,将塑料物品稳定放在加工装置上的载物台上,然后选取第一钨钢钻头在塑料物品的表面上钻取2mm-5mm深的引导孔;

24、步骤4:加工装置的调整

25、选取步骤2的加工装置,调整加工装置上的伺服电机的转速为16000转/分-35000转/分,其进给为200mm-1600mm,且其下刀量为0.08mm-0.15mm,调整超声振动器的振动频率为20khz-30khz和振幅为30μm-75μm;

26、步骤5:塑料物品的深孔加工

27、选取步骤4的加工装置和步骤3的塑料物品,将塑料物品稳固的放置在加工装置的载物台上,启动加工装置,第二钨钢钻头在塑料物品上的引导孔处继续钻取20mm-40mm的深孔,在此过程中,需要持续在钻孔处通氮气进行冷却保护,氮气还有进入孔隙中,进一步冷却深孔加工,更有益于深孔内壁上的毛刺去除;

28、步骤6:塑料物品的深孔检测

29、选取步骤5的塑料物品,对其进行深孔的解剖检测和扫描电镜检测,测量其深孔内壁的形貌情况。

30、有益效果

31、本发明通过对微细深孔的加工的合理化设计,采用机座、驱动机构、钻头座、升降机构、钨钢钻头和控制器,再结合其对应的加工工艺,可以实现便于加工深孔的完整成型,减少毛刺现象和损边现象,以及实现微细深孔的圆形加工等;采用钨钢钻头且一体成型设计,可以实现钻头的经久耐用和超强钻头的加工性能等;采用钨钢钻头包括螺旋花刀钻身、钻柄和钻尖,以及相对应的规格尺寸,可以实现微细深孔的精确加工和去毛刺;采用超声振动器,可以有助于钨钢钻头对塑料物品的钻孔和毛刺的去除等;在工艺中增加了引导孔的设计,可以方便和减缓加工深孔时对深孔内壁的损伤和形变等;该加工装置通过对聚醚酰亚胺上加工出的深孔进行测试,在钨钢钻头的钻尖为90°角,在30000转/分、进给800mm和下刀量0.1mm的伺服电机的作用下,再结合振动频率为29.8khz和振幅为75μm的超声振动器的作用下,可以对微细深孔的加工近似圆形,且在孔洞内部几乎没有出现毛刺等现象,对聚醚酰亚胺材料的深孔加工及去毛刺更有益处。

32、附图说明

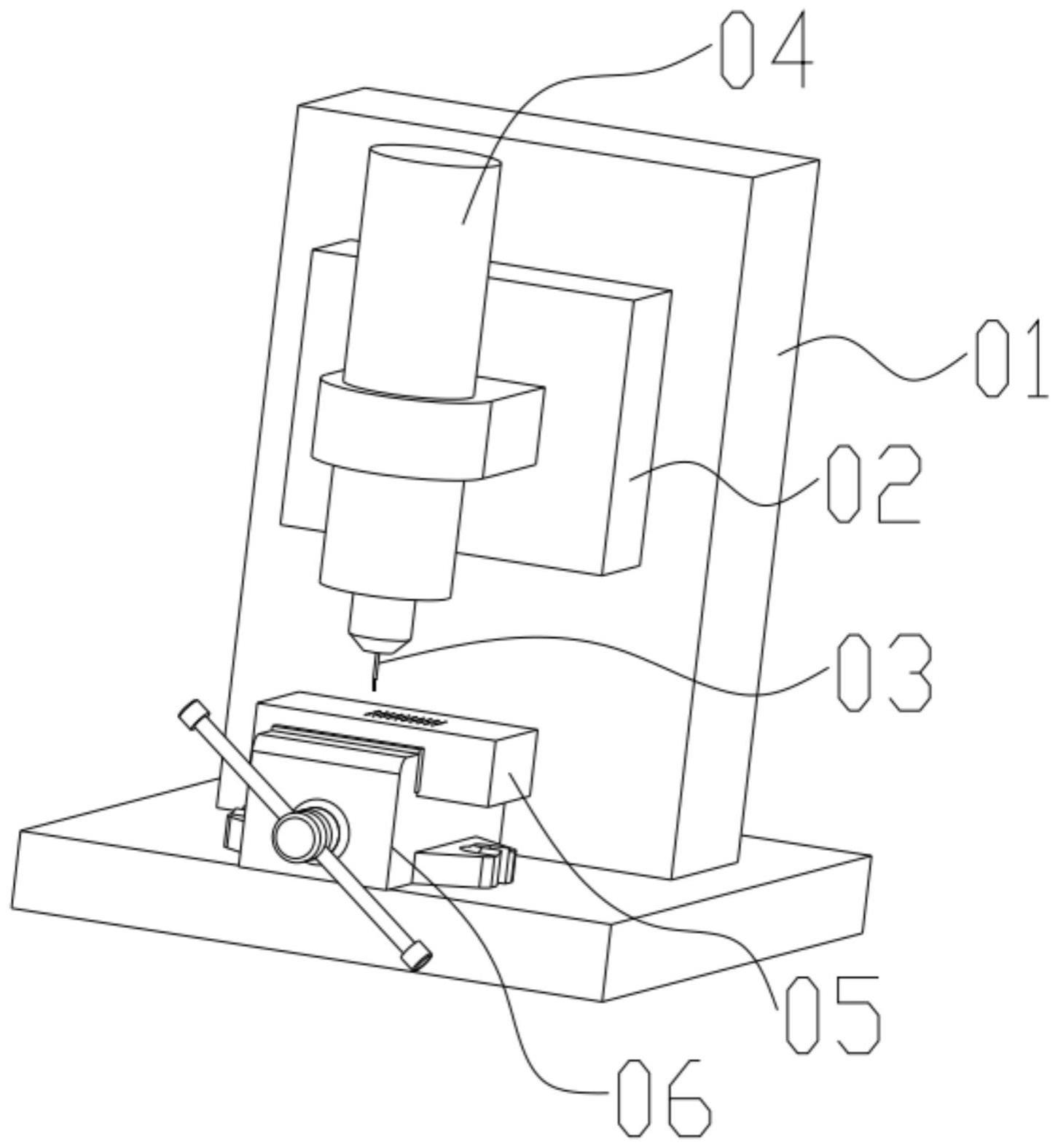

33、图1为本发明一种微细深孔的加工装置的结构示意图。

34、图2为本发明一种微细深孔的加工装置上的钨钢钻头的结构示意图。

35、图3为本发明一种微细深孔的加工装置上的第一钨钢钻头的结构示意图。

36、图4为本发明一种微细深孔的加工装置上的第二钨钢钻头的结构示意图。

37、图5为本发明一种微细深孔的加工装置及其加工工艺加工出的深孔sem图。

38、图6为本发明一种微细深孔的加工装置及其加工工艺加工出的引导孔和深孔的ccd图。

- 还没有人留言评论。精彩留言会获得点赞!