一种挂车纵梁焊接装置及焊接方法与流程

本发明涉及纵梁焊接,具体的,涉及一种挂车纵梁焊接装置及焊接方法。

背景技术:

1、挂车是指由汽车牵引而本身无动力驱动装置的车辆,由一辆汽车(货车或牵引车、叉车)与一辆或一辆以上挂车的组合。载货汽车和牵引汽车为汽车列车的驱动车节,称为主车,被主车牵引的从动车节称为挂车。可方便地实现区段运输挂车的纵梁生产时需要使用焊接装置进行焊接,纵梁焊接主要分两步完成,第一步:人工将部件组队点焊,完成一个焊点焊接,经过合理焊点分布后完成纵梁合梁;第二步:将点合梁完成后需要对所有焊接接头进行补焊。该焊接工作量大,占到整个纵梁焊接工作的80%以上。目前大多数采用人工焊接,其效率低下。

2、经过检索,中国专利公告号为cn113977126a,公开了一种半挂车纵梁仿形焊接设备,在该专利中,通过活动夹板和固定夹板,以此固定待焊接的纵梁,并在纵梁一侧焊接后再对调纵梁两端以及转动安装座,以此对纵梁另一侧进行焊接;

3、然而整个焊接过程中,由于纵梁和翼板的大小和形状不完全固定,有时根据实际需要,会有多边形外观,此时,如果使用上述专利的固定方式,需要多人配合,先将一个翼板贴合固定夹板,在将纵梁放入,之后再将另一个翼板放在纵梁另一侧,调节好左右翼板与纵梁位置后在控制活动夹板移动,且在活动夹板夹紧相邻一侧翼板前,所有扶持翼板和纵梁的工作人员无法移动,过程不进繁琐且耗时耗力,而且在对多边形焊接处进行焊接时,焊接设备容易因为焊接处边缘发生偏移,导致后续焊接效果降低,同时在一侧焊接结束后,需要多个步骤才能对纵梁另一侧进行焊接,影响实际焊接效率。

技术实现思路

1、本发明提出一种挂车纵梁焊接装置及焊接方法,具备快速固定挂车纵梁和翼板,节约人力资源,自动精准焊接多边形纵梁和翼板连接处以及焊接另一侧纵梁与翼板连接处时,快速转动焊接设备,提高焊接效率的优点,解决了相关技术中需要多人辅助才能精准固定挂车纵梁和翼板,焊接多边形纵梁和翼板连接处时容易发生偏移,导致焊接效果降低以及需要多个步骤才能在纵梁和翼板一侧焊接结束后移动至另一侧纵梁和翼板的连接处的问题。

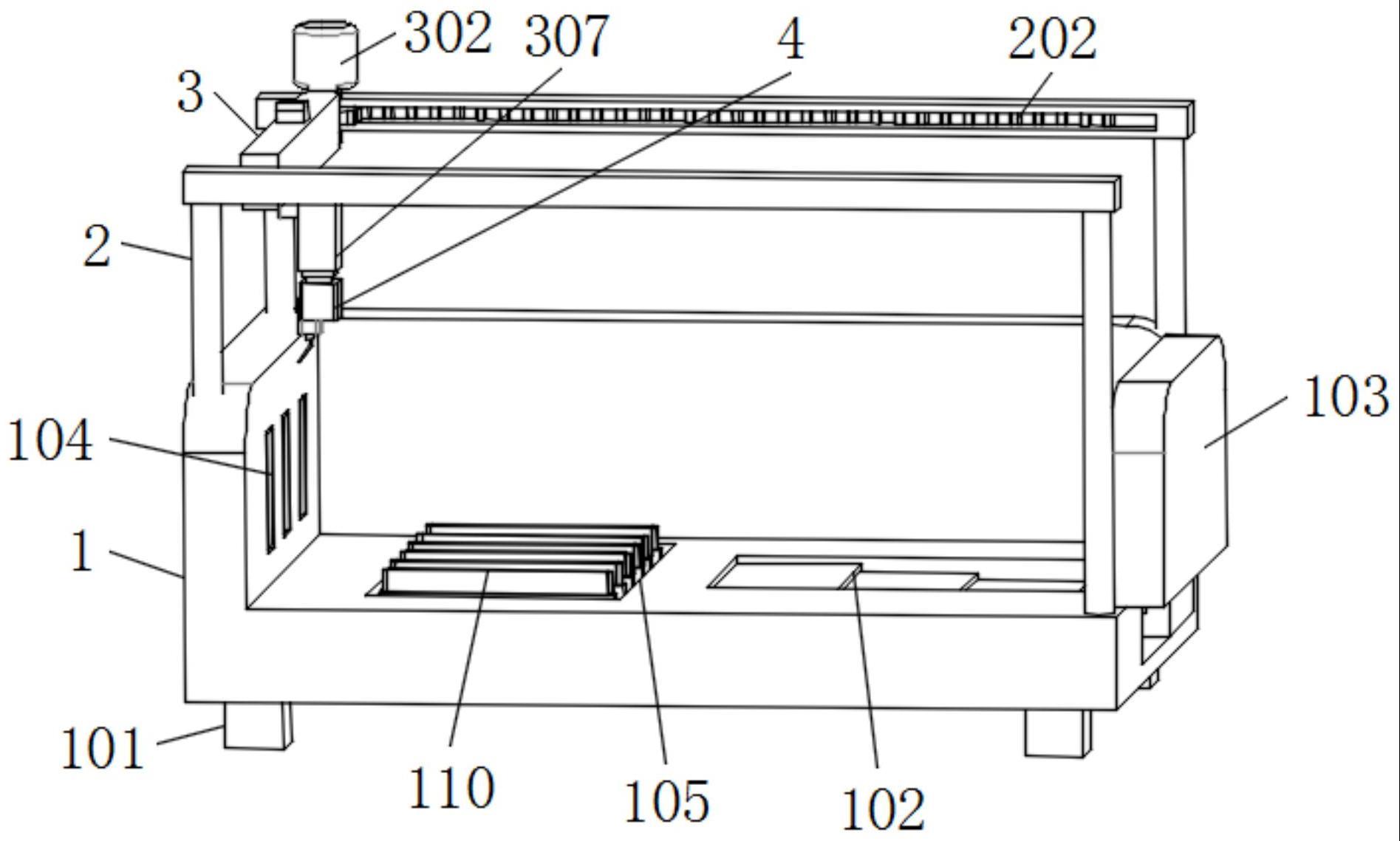

2、本发明的技术方案如下:一种挂车纵梁焊接装置,包括机体,所述机体顶部的前后两侧均固定安装有框架,前后框架顶部的相对一侧均开设有滑槽,后侧滑槽的内腔后侧固定安装有多个第一啮齿,前侧滑槽内腔的前侧固定安装有多个第二啮齿,前后框架的内腔活动安装有横杆,横杆的后侧活动安装有第一齿轮,横杆顶部的后侧固定安装有电机,横杆顶部的中部固定安装有控制块,横杆的底部开设有条形槽,条形槽内腔的前后两侧固定安装有液压杆,液压杆的中部转动安装有圆杆,圆杆的底部固定安装有伸缩块,条形槽内腔的前侧活动安装有圆轴,圆轴的中部固定安装有第二齿轮,圆轴外表面的顶部缠绕有皮带,横杆的底部设置有方形框。

3、优选的,所述方形框内腔的右侧和顶部均开设有限位槽,限位槽的内腔活动安装有两个滑块,靠近方形框右上角滑块的另一侧固定安装有第三弹簧,第三弹簧的另一侧固定安装有l型板,远离方形框右上角滑块的另一侧固定安装有伸缩杆,伸缩杆的另一侧固定安装有焊接机,焊接机的右上角固定安装有开关,焊接机的底部可拆卸安装有焊接头。

4、优选的,所述机体底部的四角均固定安装有基柱,机体内腔底部的右侧中部固定安装有伸缩板,伸缩板右侧的顶部固定安装有挤压板,挤压板与机体的相对一侧均固定安装有多个磁板,机体内腔底部的左侧开设有方形槽,方形槽的内腔底部固定安装有多个条形框,条形框内腔靠近机体前后两侧的一侧均固定安装有多个第一弹簧,第一弹簧的另一侧固定安装有活动板,活动板的内腔底部固定安装有多个第二弹簧,第二弹簧的顶部固定安装有延伸板。

5、优选的,所述第一齿轮外表面的形状与第一啮齿的形状相匹配,第一齿轮的后侧位于后侧滑槽的内腔,电机的输出轴贯穿横杆的后侧与第一齿轮连接,从而使用时,电机启动控制第一齿轮旋转,配合第一啮齿,以此带动横杆在前后框架中部移动。

6、优选的,所述液压杆的一侧与圆杆转动连接,液压杆的另一侧与横杆的连接处设置有液压设备,圆杆的顶部通过皮带与圆轴的顶部连接,从而使用时,圆轴旋转,通过皮带带动圆杆旋转,以此带动伸缩块及其底部结构旋转。

7、优选的,所述第二齿轮外表面的形状与第二啮齿的形状大小相匹配,第二啮齿的数量为第二齿轮外表面啮齿数量的一半,第二啮齿的位置偏向框架顶部的中部,从而使用时,随着横杆在框架内右移,第二齿轮经过第二啮齿处时,因为第二啮齿发生旋转,且因为第二啮齿的数量导致第二齿轮旋转一百八十度,以此将圆杆、伸缩块及其底部结构旋转一百八十度。

8、优选的,所述开关通过导线与焊接机和焊接头电性连接,开关按压启动所需的作用力大于未压缩时第三弹簧初始时的弹力,从而使用时,方形框先移动贴合一侧翼板,此时开关的右侧挤压l型板并压缩l型板右侧第三弹簧,接着方形框再下移,直至焊接头接触翼板与纵梁连接处,此时开关的顶部挤压l型板的顶部,即当顶部和右侧的第三弹簧均处于一定程度的按压时,压缩后的第三弹簧再次下压的弹力大于开关按压启动所需的作用力,使得此时的开关启动,并利用顶部和右侧的第三弹簧,在方形框前后移动焊接不同形状大小的翼板依纵梁的连接处时,利用第三弹簧的弹力使得焊接头可自动复位并时刻紧贴翼板与纵梁的连接处。

9、优选的,所述活动板与条形框内腔相对一侧的侧壁固定安装有电磁铁,电磁铁通电后与条形框内腔相对一侧侧壁之间的磁极相同,电磁铁的控制装置及伸缩板的控制装置均固定安装在机体底部空闲区域,从而使用时,纵梁放在机体内腔底部后,纵梁的底部按压处于底部位置的延伸板,并在工作时,电磁铁通电,在相斥力的作用下,未被压缩的活动板向纵梁方向移动,以此贴合并固定纵梁的前后两侧。

10、优选的,所述延伸板下移至最大程度后其顶部与方形槽内腔的顶部相匹配,条形框等量均匀分布在方形槽内腔的前后两侧,从而使用时,方形槽内腔前后两侧条形框数量相同且相对放置。

11、本发明还提供一种挂车纵梁焊接方法,包括如下步骤:

12、第一步:将纵梁平稳放置在机体内腔的底部,并将两个翼板分别放置在机体内腔的左侧和挤压板的左侧;

13、第二步:通过控制块控制电机启动使得横杆移动,以此控制方形框下移直至焊接头贴合左侧翼板与纵梁的连接处;

14、第三步:按压启动焊接机并通过液压杆控制方形框、焊接机和焊接头沿着左侧翼板与纵梁的连接处移动并焊接;

15、第四步:通过控制块控制电机启动使得横杆右移直至焊接机和焊接头移动至右侧翼板与纵梁的连接处,横杆右移过程中通过第二啮齿带动方形框旋转一百八十度;

16、第五步:旋转一百八十度后的焊接机和焊接头移动至右侧翼板与纵梁的连接处,并在液压杆的作用下前后移动对右侧翼板与纵梁的连接处进行焊接。

17、本发明的工作原理及有益效果为:

18、1、该挂车纵梁焊接装置,通过第二齿轮结构和圆杆结构的配合使用,使用过程中,左侧焊接结束后,横杆向右移动,利用第二啮齿的位置和数量,使得第二齿轮在右移过程中自动旋转一百八十度,以此带动圆杆、伸缩块和方形框旋转一百八十度,使得焊接头在右移过程中自动调转一百八十度,便于右侧快速进行焊接,达到焊接另一侧纵梁与翼板连接处时,快速转动焊接设备,提高焊接效率的效果。

19、2、该挂车纵梁焊接装置,通过挤压板结构和磁板结构的配合使用,使用时,利用磁板使得左右翼板紧贴机体内腔的左侧以及挤压板的左侧,早纵梁放置在机体内腔底部后,可以单人快速调节左右翼板与纵梁连接处的位置,使得左右翼板与纵梁精准对接,无需多人同步操作,并且在工作时电磁铁通电,使得未被压缩的延伸板向纵梁前后两侧方向移动并挤压固定纵梁前后两侧,配合左移的挤压板,以此固定校准后的左右翼板和纵梁,达到快速固定挂车纵梁和翼板,节约人力资源的效果。

20、3、该挂车纵梁焊接方法,通过第三弹簧结构和l型板结构的配合使用,利用开关按压启动所需的作用力大于未压缩时第三弹簧的弹力,使得开关按压启动时,第三弹簧均被压缩一定程度,但此时的第三弹簧并未被压缩至最大程度,当进行不规则翼板与纵梁连接处焊接时,利用还能压缩的第三弹簧使得焊接头始终精准贴合不规则翼板与纵梁的连接处,达到自动精准焊接多边形纵梁和翼板连接处的效果。

- 还没有人留言评论。精彩留言会获得点赞!