一种金属镜面精密加工装置及其使用方法与流程

本技术涉及金属加工,更具体地说,涉及一种金属镜面精密加工装置及其使用方法。

背景技术:

1、镜面效果对于金属工件表面的光滑度要求较高,目前,在自动化机床领域,普遍通过先粗切削使得金属工件表面大致光滑,再通过打磨的方式使得金属工件表面达到镜面级别的光滑效果。

2、现有技术公开号为cn206855072u的文献提供一种金属镜面加工设备,包括:用于固定金属工件的真空夹具;用于对金属工件进行镜面加工的切削装置,所述切削装置设置在所述夹具的正上方,并与机床的主轴相连接;用于在切削过程中对金属工件表面进行冷却和润滑的切削液喷洒装置。该装置的刀刃上含有金刚石刀粒,能够对金属工件表面起到研磨的作用;配合真空夹具的吸附稳固及切削液喷洒装置的冷却润滑,能够通过切削加工一步实现金属工件的镜面效果,简化金属工件表面镜面加工流程,提高生产效率。

3、上述中的现有技术方案虽然通过现有技术的结构可以实现有关的有益效果,但是仍存在以下缺陷:金属工件通过真空吸附的方式固定在夹具本体上,而对于需双面镜面加工的产品,需多次调节工件坐标及镜面加工设备校零,增大操作难度及加工周期。

4、针对上述中的相关技术中,发明人认为设置对中部件,将工件对中后翻转,从而降低加工调节难度。鉴于此,我们提出一种金属镜面精密加工装置及其使用方法。

技术实现思路

1、1.要解决的技术问题

2、本技术的目的在于提供一种金属镜面精密加工装置及其使用方法,解决了现有技术中双镜面加工时加工难度大,需多次固定调节技术问题,实现了提高加工效率,缩短加工周期的技术效果。

3、2.技术方案

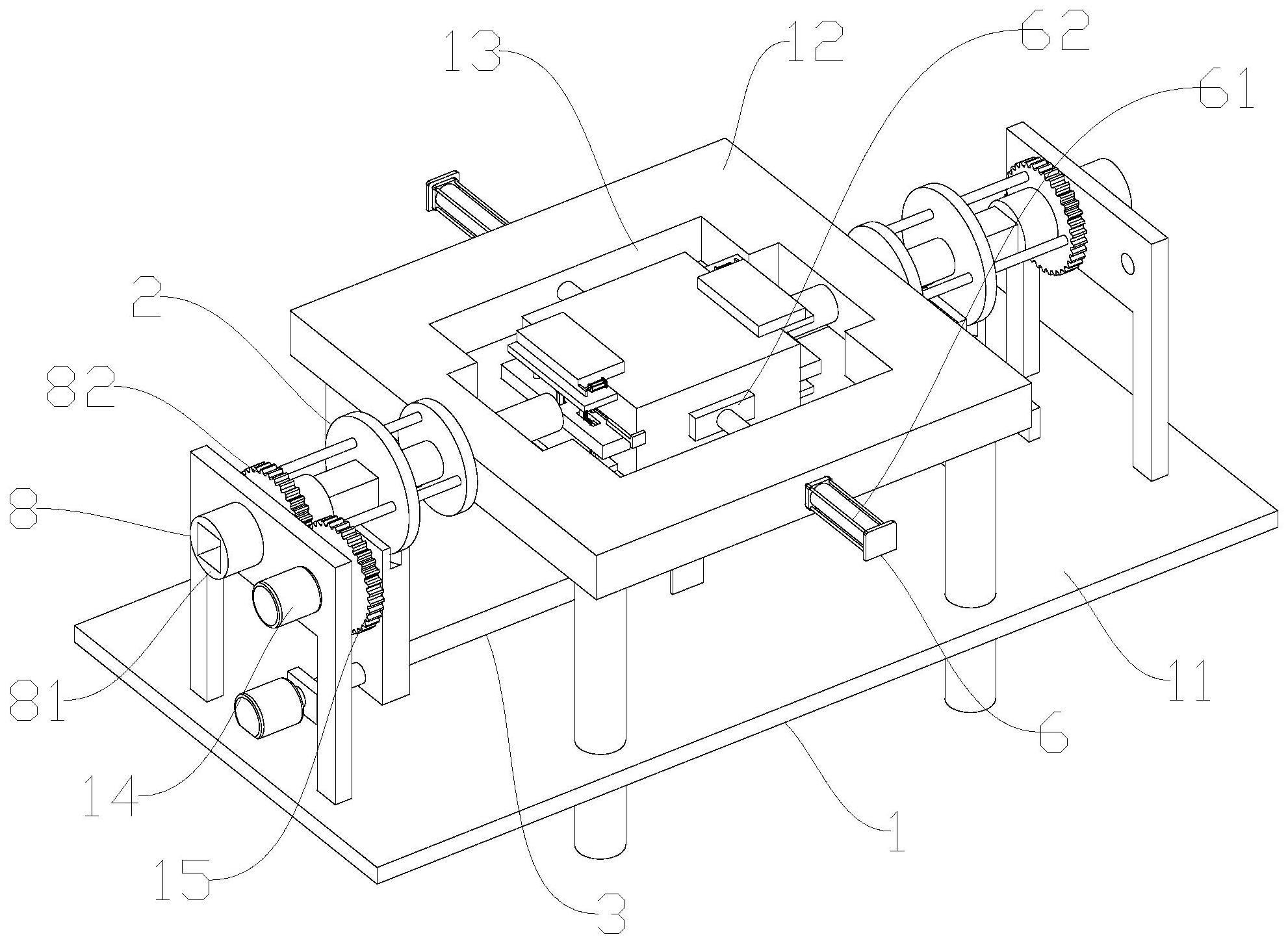

4、本技术实施例提供了一种金属镜面精密加工装置,包括固定组件,固定组件用于支撑固定;

5、所述固定组件上对称分布设置有两个第一夹持组件,第一夹持组件用于产品的夹持对中;

6、固定组件上固定设置有驱动组件;

7、两个所述第一夹持组件转动连接在驱动组件上,驱动组件用于带动对称分布的第一夹持组件运动;

8、所述第一夹持组件上设置有第二夹持组件,第二夹持组件用于产品的夹持固定;

9、所述第一夹持组件上设置有第三夹持组件,两个第三夹持组件处在产品的对角处,用于产品的夹持限位;

10、所述固定组件上对称分布设置有两个对中组件,对中组件用于产品的对中限位;

11、所述固定组件上设置有顶撑组件,顶撑组件用于产品的支撑;

12、所述固定组件上设置有两组调节组件,调节组件与第一夹持组件滑动连接,用于带动第一夹持组件转动。

13、固定组件上设置有驱动机构,驱动机构与调节组件啮合传动连接,驱动机构可带动调节组件转动。

14、通过采用上述技术方案,通过第一夹持组件、对中组件和第二夹持组件的作用下快速的对产品加工前进行对中,降低对中难度,单面镜面加工完成后,通过对中组件和顶撑组件让位,调节组件带动第一夹持组件、第二夹持组件和第三夹持组件转动,进行产品的加工面切换,从而实现双面镜面快速加工,有效的降低产品的夹持时间,提高加工效率。

15、作为本技术文件技术方案的一种可选方案,所述固定组件包括固定架和工作台,固定架上固定设置有工作台,工作台上开设有贯穿孔,顶撑组件处在贯穿孔的正下方。

16、作为本技术文件技术方案的一种可选方案,所述第一夹持组件包括顶杆、限位柱和顶板,顶杆上固定设置有限位柱,限位柱与调节组件滑动连接,顶杆穿过工作台且与工作台活动连接,顶杆上固定设置有顶板,驱动组件用于带动顶板移动,顶板与调节组件滑动连接,顶杆上连接有顶块,顶块的上下侧设置有套管,第二夹持组件与套管滑动连接。

17、作为本技术文件技术方案的一种可选方案,所述驱动组件包括第一电机、丝杆和调节块,第一电机安装在固定架上,第一电机的输出轴固定连接有丝杆,丝杆为双向螺纹杆;丝杆与固定架转动连接,丝杆上螺纹配合有两个调节块,调节块与固定架滑动连接,调节块上开设有限位槽,顶板与限位槽转动配合。

18、通过采用上述技术方案,第一电机带动丝杆转动,丝杆带动两个调节块相向或相背运动,从而带动顶板、顶杆和顶块运动,实现对产品的夹持调节。

19、作为本技术文件技术方案的一种可选方案,所述驱动机构包括第二电机和第二齿轮。

20、作为本技术文件技术方案的一种可选方案,所述第二夹持组件包括第一液压缸、两组调节板和第一齿轮,第一液压缸固定安装在顶块上,第一液压缸的输出轴与一个调节板固定连接,调节板上滑动设置有夹紧板,调节板上固定设置有伸缩缸,伸缩缸的输出轴与夹紧板固定连接,调节板上固定连接有齿条,第一齿轮与顶块转动连接,齿条与顶块滑动连接,两个调节板上的齿条均与第一齿轮啮合传动,调节板上连接有导向杆,导向杆与套管滑动配合。

21、通过采用上述技术方案,第一液压缸的输出轴推动一个调节板移动,调节板上的齿条通过与第一齿轮啮合传动带动另一个调节板移动,从而实现夹紧板的间距调节,通过伸缩缸推动夹紧板移动,从而调节夹紧板移动至产品的上下侧进行夹持操作。

22、作为本技术文件技术方案的一种可选方案,所述第三夹持组件包括第二液压缸和限位架,第二液压缸安装在顶块上,限位架与顶块滑动连接。

23、通过采用上述技术方案,第二液压缸的输出轴调节限位架与产品之间的间距,从而保证在产品翻转时稳定,避免转动时产品发生滑动。

24、作为本技术文件技术方案的一种可选方案,所述对中组件包括第三液压缸和对中块,第三液压缸固定安装在工作台上,对中块与工作台滑动连接,第三液压缸的输出轴与对中块固定连接。

25、通过采用上述技术方案,两组第三液压缸的输出轴推动对中块移动,进而推动产品进行居中,从而实现产品位置的调节。

26、作为本技术文件技术方案的一种可选方案,所述顶撑组件包括第四液压缸和顶撑板,第四液压缸安装在固定架上,第四液压缸的输出轴与顶撑板固定连接。

27、通过采用上述技术方案,第四液压缸推动顶撑板上下移动,从而对产品的底部进行支撑固定,有效的降低固定及对中难度。

28、作为本技术文件技术方案的一种可选方案,所述调节组件包括支撑柱和第三齿轮,支撑柱与固定架转动连接,限位柱与支撑柱滑动连接,支撑柱上设置有第三齿轮,第二齿轮与第三齿轮啮合传动,第三齿轮上设置有若干连接杆,连接杆的一端与第三齿轮固定连接,另一端固定连接有转动板,转动板与工作台转动连接,限位柱穿过转动板,顶板与连接杆滑动连接。

29、通过采用上述技术方案,第二电机带动第二齿轮转动,通过啮合传动带动第三齿轮、支撑柱、限位柱、顶杆和顶块转动,进而带动产品进行翻转,有效的对产品的反面进行加工,降低翻转难度,减少产品的固定时间。

30、本技术实施例还公开了一种金属镜面精密加工装置的使用方法,包括以下步骤:

31、s1、根据产品的厚度调节第四液压缸的输出轴推动顶撑板移动,将待镜面加工的产品放置在顶撑板上;

32、s2、通过第一电机带动丝杆转动,丝杆带动两个调节块同步反向移动;两个调节块带动顶板、顶杆和顶块同步运动,同时启动第三液压缸使其输出轴推动对中块移动,顶块和对中块推动产品移动对中;

33、s3、伸缩缸的输出轴带动夹紧板滑出调节板至产品的上下侧,第一液压缸的输出轴推动一个调节板移动,调节板上的齿条通过与第一齿轮啮合传动带动另一个调节板移动,从而使两个夹紧板的间距逐渐减小并夹持夹持在产品表面;

34、s4、在产品上侧的伸缩缸带动调节板滑出产品表面,镜面加工设备对产品的上表面进行加工;

35、s5、加工完成后,伸缩缸带动调节板再次滑至产品表面,对其再次夹持;

36、s6、两组第二液压缸的输出轴带动限位架将产品产品的对角限位固定,两组第三液压缸的输出轴带动对中块脱离产品;同时第四液压缸的输出轴带动顶撑板下降,给产品翻转留出空间;

37、s7、启动第二电机带动第二齿轮转动,通过啮合传动带动第三齿轮、支撑柱、限位柱、顶杆和顶块转动,进而带动产品进行翻转;然后,第四液压缸的输出轴带动顶撑板上升顶住产品;

38、s8、处在产品上侧的伸缩缸带动调节板滑出产品表面,镜面加工设备对产品的上表面进行加工,完成双镜面加工。

39、3.有益效果

40、本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

41、1.本技术通过第一夹持组件、对中组件和第二夹持组件的作用下快速的对产品加工前进行对中,降低对中难度,单面镜面加工完成后,通过对中组件和顶撑组件让位,调节组件带动第一夹持组件、第二夹持组件和第三夹持组件转动,进行产品的加工面切换,从而实现双面镜面快速加工,有效的降低产品的夹持时间,提高加工效率。

42、2.本技术第一液压缸的输出轴推动一个调节板移动,调节板上的齿条通过与第一齿轮啮合传动带动另一个调节板移动,从而实现夹紧板夹持产品,夹持后的产品也同时实现了上下待加工面的对中,在两个待加工面镜面加工时,保证其与工作台上表面的间距相同,无需镜面加工设备多次调节加工坐标,提高加工效果。

43、3.本技术通过第一电机带动丝杆转动,丝杆带动两个调节块相向或相背运动,从而带动顶板、顶杆和顶块运动,实现对产品的夹持调节。

44、4.本技术通过第二电机带动第二齿轮转动,通过啮合传动带动第三齿轮、支撑柱、限位柱、顶杆和顶块转动,进而带动产品进行翻转,有效的对产品的反面进行加工,降低翻转难度,减少产品的固定时间。

45、5.本技术通过第二液压缸的输出轴调节限位架与产品之间的间距,从而保证在产品翻转时稳定,避免转动时产品发生滑动。

- 还没有人留言评论。精彩留言会获得点赞!