一种热敏电阻焊接贴装用焊片、贴装方法及IGBT模块与流程

本发明属于半导体封装,具体涉及一种热敏电阻焊接贴装用焊片、贴装方法及igbt模块。

背景技术:

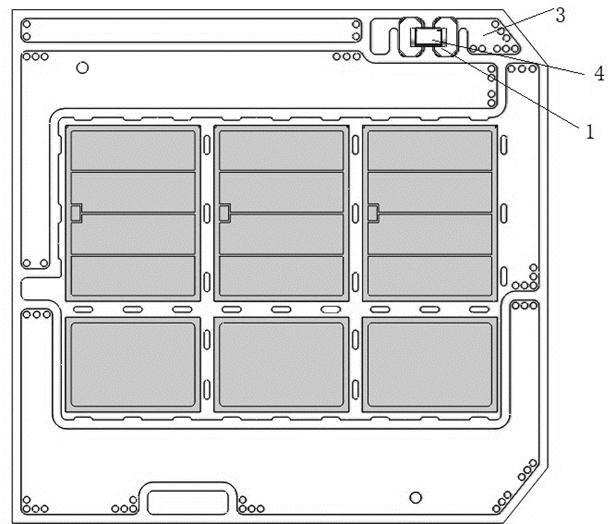

1、igbt,即绝缘栅双极型晶体管,是大功率的主流元器件之一,具有导通电阻小、频率高、散热稳定、节能等特点,被广泛应用于各个领域。为防止igbt模块的工作温度过高,出现意外导致损坏,在igbt模块上通常会安装一个ntc热敏电阻来进行温度监测。

2、在igbt模块封装工艺中,通常采用将ntc进行贴装,然后经回流焊接工艺将ntc焊接至基板上的方式。在对于ntc贴装方式,目前采用的主要有以下几种方法:第一种是通过人工将ntc在基板上的位置固定,完成ntc的贴装,但人工贴装单位价值流低,由于人工贴装时间长,造成有效工作时间缩短,工作质量不可控,工厂单位时间内所获得的利润降低。第二种是采用锡膏工艺,通过锡膏的粘黏性将ntc焊接端固定在设计位置,此种方案贴装比较牢靠,也容易实现自动化贴装,但由于锡膏的应用,为了保证产品的性能,后续须要增加清洗工序以去除残留,增加了产品的生产成本及质量把控的难度,对环境也有一定的影响。第三种是采用焊片工艺,通过一种较小的专用夹具将ntc在焊片及基板上的位置固定,以使其焊接端与焊片不发生偏移。此种方案较锡膏工艺来说,虽然不需要增加新的工序,但使用的专用夹具较小,不易在自动化生产线实现。公开号为cn115740670a的中国专利文献公开了一种热敏电阻焊接方法及焊接固定设备,其通过通知其控制抓取机构将热敏电阻固定于半导体模块的预设焊接位置,保持了焊接过程中热敏电阻与半导体模块的相对位置,从而降低热敏电阻在焊接的过程中移动的可能性,降低热敏电阻虚焊的概率。但是,还需要在生产线上设立新的用于夹取固定ntc的抓手及相应传感器、控制器,整个设备组成复杂,也需要投入一定的生产成本。

技术实现思路

1、本发明解决的技术问题是提供一种热敏电阻焊接贴装用焊片、贴装方法及igbt模块,在进行贴片时,焊片上相邻的两个翻折角部可将热敏电阻的端部电极限位于翻折角部之间的限位区中,从而使热敏电阻的端部电极被固定于焊片上,防止热敏电阻在自动化送料和焊接的过程中从焊片上滑出,不需要再使用工装夹具,达到了ntc易放置、焊接质量可靠的目的,且易于自动化生产,提高了生产效率。

2、为了解决上述问题,本发明的第一方面提供一种igbt模块中热敏电阻焊接贴装用焊片:

3、包括焊片主体,所述焊片主体为矩形,所述焊片主体的四个角均向上翻折形成翻折角部,所述焊片主体的长边上的两个所述翻折角部之间形成热敏电阻的限位区,所述焊片主体的长边上的两个所述翻折角部可将所述热敏电阻的一端电极限位于所述限位区中;所述限位区的边长为1.9-2.3cm。

4、优选地,所述翻折角部与所述焊片主体的夹角为95o-125o。

5、优选地,所述焊片主体的长度为3.5cm,宽度为2cm,厚度为0.1cm。

6、优选地,所述翻折角部的位于长边上的直角边的长度为0.6-0.8cm,位于短边上的直角边的长度为0.55-0.75cm。

7、优选地,所述焊片主体的材质为snsb5、snsb8.5、snsb10中的一种。

8、本发明的第二方面提供一种igbt模块中热敏电阻焊接贴装方法,包括以下步骤:

9、于基板上热敏电阻两端的预定焊接位置处分别设置上述的igbt模块中热敏电阻焊接贴装用焊片,然后将所述热敏电阻放置于所述焊片上,所述热敏电阻的两端的电极位于所述焊片的所述限位区中。

10、优选地,还包括在于基板上设置所述焊片之前,在所述焊片的朝向所述基板的一侧的表面设置易挥发液体层,或在所述基板的设置所述焊片的位置设置易挥发液体层。

11、优选地,所述易挥发液体层为乙醇、甲醇、丙二醇、乙二醇、异丙醇中的至少一种。

12、本发明的第三方面提供一种igbt模块中热敏电阻的焊接方法,包括采用上述的igbt模块中热敏电阻焊接贴装方法将热敏电阻固定于基板上,然后进行回流焊接工艺。

13、本发明的第四方面提供一种igbt模块,采用包含上述的igbt模块中热敏电阻的焊接方法的制备方法制备得到。

14、本发明与现有技术相比,具有以下有益效果:

15、本发明的igbt模块中热敏电阻焊接贴装用焊片,采用矩形焊片并将矩形四个角设置为向上翻折的形状,在进行贴片时,热敏电阻设置于焊片上后,焊片上相邻的两个翻折角部可将热敏电阻的端部电极限位于翻折角部之间的限位区中,从而使热敏电阻的端部电极被固定于焊片上,防止热敏电阻在自动化送料和焊接的过程中从焊片上滑出。利用该焊片对热敏电阻的限位作用,不需要再使用工装夹具,达到了ntc易放置、焊接质量可靠的目的,易于自动化生产。本发明进一步对焊片的翻折角部之间的限位区的边长进行了优化,限位区的边长为1.9-2.3cm时,可保证自动化ntc放置成功率和焊接成功率均达到较高数值,对自动化设备贴装精度要求较低,可节省大量的时间用于自动化设备的调试和ntc贴装位置的修改,提高了自动化产线的生产效率。

16、本发明的igbt模块中热敏电阻焊接贴装方法,在进行贴片时,利用上述焊片的两个翻折角部可将热敏电阻的端部电极限位于翻折角部之间的限位区中,使热敏电阻的端部电极被固定于焊片上,从而防止热敏电阻在自动化送料和焊接的过程中从焊片上滑出。该焊接贴装方法不需要再使用工装夹具,易于自动化生产,且相比于锡膏工艺,不需要清洗工序去除残留。

技术特征:

1.一种热敏电阻焊接贴装用焊片,其特征在于:

2.根据权利要求1所述的热敏电阻焊接贴装用焊片,其特征在于:

3.根据权利要求1所述的热敏电阻焊接贴装用焊片,其特征在于:

4.根据权利要求1所述的热敏电阻焊接贴装用焊片,其特征在于:

5.根据权利要求1所述的热敏电阻焊接贴装用焊片,其特征在于:

6.一种热敏电阻焊接贴装方法,其特征在于,包括以下步骤:

7.根据权利要求6所述的热敏电阻焊接贴装方法,其特征在于:

8.根据权利要求7所述的热敏电阻焊接贴装方法,其特征在于:

9.一种热敏电阻的焊接方法,其特征在于:

10.一种igbt模块,采用包含如权利要求9所述的热敏电阻的焊接方法的制备方法制备得到。

技术总结

本发明提供一种热敏电阻焊接贴装用焊片、贴装方法及IGBT模块,焊片包括焊片主体,焊片主体为矩形,焊片主体的四个角均向上翻折形成翻折角部,焊片主体的长边上的两个翻折角部之间形成热敏电阻的限位区,焊片主体的长边上的两个翻折角部可将热敏电阻的一端电极限位于限位区中;限位区的边长为1.9‑2.3cm。在进行贴片时,焊片上相邻的两个翻折角部可将热敏电阻的端部电极限位于翻折角部之间的限位区中,从而使热敏电阻的端部电极被固定于焊片上,防止热敏电阻在自动化送料和焊接的过程中从焊片上滑出,不需要再使用工装夹具,达到了NTC易放置、焊接质量可靠的目的,且易于自动化生产,提高了生产效率。

技术研发人员:王轶,梁杰

受保护的技术使用者:赛晶亚太半导体科技(北京)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!