一种高疲劳寿命叶片的成形与加工方法

本发明属于叶片成形与加工领域,更具体地,涉及一种高疲劳寿命叶片的成形与加工方法。

背景技术:

1、叶片是航空发动机的核心部件,型面大多由复杂自由曲面构成,加工难度很大,材料的加工工艺对微观结构至关重要,会严重影响叶片材料的疲劳性能。传统的叶片加工工艺包括铸造、锻造、机械加工等方法。这些方法在一定程度上满足了叶片的制造需求,但在高疲劳寿命要求下可能存在一些局限性。先进制造工艺如复合材料制造工艺、精密成形工艺等,在叶片制造领域中广泛应用。这些工艺可以提供更高的强度、刚度和疲劳寿命,但也可能存在成本高、复杂度大等问题。

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本发明提供了一种高疲劳寿命叶片的成形与加工方法,用于在保证叶片加工精度的同时,提高叶片的疲劳寿命。

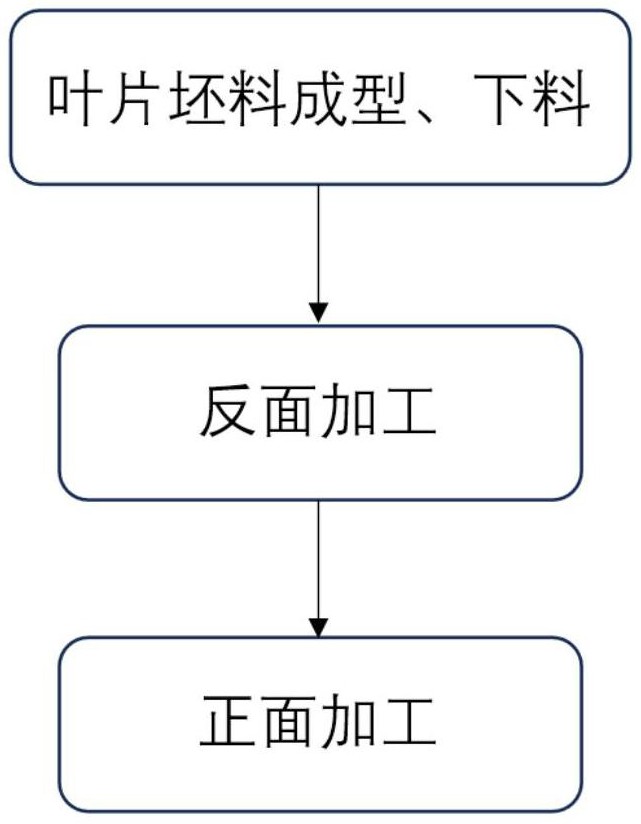

2、为实现上述目的,按照本发明的第一方面,提供了一种高疲劳寿命叶片的成形与加工方法,包括:

3、s1,将钛合金棒料轴向高温锻压至其初始长度的50%以下,之后沿径向边转动边进行多次方向锻压,再依次进行退火热处理、线切割,得到毛坯;

4、s2,采用平刀对所述毛坯进行反面开粗以粗铣出叶片的叶根,再粗铣出叶根侧的部分叶片,将未铣削的毛坯作为分中台,对所述分中台靠近叶根侧的平面进行精铣以使其光滑且平行于叶根底部;

5、s3,以所述平面为基准,采用平刀对s2得到的工件依次进行正面粗加工后,逐层铣掉所述分中台,再依次采用平刀、牛鼻刀及球刀进行精铣,最终得到目标叶片。

6、按照本发明的第二方面,提供了一种高疲劳寿命叶片,采用如第一方面所述的方法加工得到。

7、按照本发明的第三方面,提供了一种如第二发明所述的高疲劳寿命叶片的应用,将其用作航空发动机的叶片。

8、总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

9、1、本发明提供的方法,针对叶片的高疲劳寿命要求进行了优化,包括材料选择、锻造、精密加工等步骤,例如,在制备叶片毛坯时,首先在轴向上将钛合金棒料高温锻压至其长度的50%以下,能够制备出高均质、弱织构的tc6钛合金,有助于提高叶片的耐久性和疲劳寿命;并且,在叶片加工流程中,反面加工完切换到正面加工时,通常需要重新找加工基准,由于叶根被夹持部分不能作为加工基准,因此本方法设置了分中台作为加工基准;减小了正面加工时定位测量的难度,同时也减小了加工过程中,由于底部夹持加工悬臂过长,导致加工过程中变形过大,从而保证了尺寸精度。

10、2、本发明提供的方法,考虑叶片根部的形状比较特殊,难以固定,若采用数控中心的台钳进行夹持,难以保证加工过程中的稳定性,从而影响加工精度,基于此,该方法采用专门制作的治具进行夹持和固定,该治具底座与两个垫片相邻侧面之间形成的夹持部(即凹槽)的形状与叶片根部的形状匹配,可确保叶片在加工过程中的稳定性和精度;并且,治具的制作和使用有助于提高工艺的可重复性和效率。

11、3、本发明提供的方法,通过锻造和加工步骤的组合使用,可以更好地控制叶片的尺寸和形状,提高加工精度和一致性;同时,采用时效处理来消除内部残余应力,有助于提高叶片的稳定性和耐久性。

12、4、本发明提供的方法,在正面加工的精铣步骤中,采用不同直径和形状的刀具多次进行加工,以达到所需的表面精度和光洁度,这有助于提高叶片的气动性能和效率。

13、5、本发明提供的方法,叶片的制造和加工进行了细致的分解和安排,以确保每个步骤都能够顺利进行,并满足高疲劳寿命叶片的要求,整体流程的优化和协调有助于提高生产效率和质量控制。

技术特征:

1.一种高疲劳寿命叶片的成形与加工方法,其特征在于,包括:

2.如权利要求1所述的方法,其特征在于,步骤s1中,所述退火热处理的退火温度范围为800~900℃,保温时间范围为1~2h。

3.如权利要求1或2所述的方法,其特征在于,步骤s3中,采用治具夹持所述工件的叶根,采用台钳夹持所述治具;

4.如权利要求1所述的方法,其特征在于,步骤s3中,在所述逐层铣平所述分中台之前,还包括:对正面粗加工后的工件进行时效处理。

5.如权利要求1所述的方法,其特征在于,步骤s2与s3均在五轴加工中心进行。

6.一种高疲劳寿命叶片,其特征在于,采用如权利要求1-5任一项所述的方法加工得到。

7.一种如权利要求6所述的高疲劳寿命叶片的应用,其特征在于,将其用作航空发动机的叶片。

技术总结

本发明公开了一种高疲劳寿命叶片的成形与加工方法,属于叶片成形与加工领域,该方法针对叶片的高疲劳寿命要求进行了优化,包括材料选择、锻造、精密加工等步骤,在制备叶片毛坯时,首先在轴向上将钛合金棒料高温锻压至其初始高度的50%以下,然后沿径向边转动边锻压钛合金锭,进而制备出高均质、弱织构的TC6钛合金,有助于提高叶片的耐久性和疲劳寿命;并且,在叶片加工流程中,反面加工完切换到正面加工时,通常需要重新找加工基准,由于叶根被夹持部分不能作为加工基准,因此本方法设置了分中台作为加工基准;减小了正面加工时定位测量的难度,同时也减小了加工过程中,由于底部夹持加工悬臂过长,导致加工过程中变形过大,从而保证了尺寸精度。

技术研发人员:张桢,闫子航,刘小涛,李燚之,刘冲,郭凯,安瑾倬,舒力力,李聪

受保护的技术使用者:华中科技大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!