一种选焊锡嘴及其制造方法与流程

本发明涉及选择性波峰焊设备的,具体涉及一种选焊锡嘴及其制造方法。

背景技术:

1、选择性波峰焊是应用于pcb焊接领域的设备,因不同的焊接优势,在近年的pcb焊接领域中,逐步成为了流行趋势,应用范围广泛。选择性波峰焊设备中,焊料通过焊锡喷嘴喷出形成波峰,焊锡喷嘴的性能对焊接质量至关重要。

2、选焊锡嘴使用过程中,因焊料腐蚀、氧化等原因,会造成选焊锡嘴表面粗糙度增大以及壁厚损失,导致焊接时锡嘴表面产生杂质堆积,造成波峰不稳定,导致出现漏焊、虚焊甚至造成元器件脱落等问题,因此需要对锡嘴进行保养以确保焊接质量。而目前的锡嘴氧化时间短,氧化频繁,影响焊接质量,且需要频繁的对锡嘴进行保养,影响生产效率。

技术实现思路

1、基于上述表述,本发明提供了一种选焊锡嘴及其制造方法,以解决相关技术中锡嘴氧化时间短,氧化频繁,影响焊接质量及生产效率的问题。

2、本发明解决上述技术问题的技术方案如下:

3、第一方面,本申请提供一种选焊锡嘴,所采用的技术方案如下:

4、一种选焊锡嘴,包括:

5、本体,其内设有供焊料通过的通道;

6、包覆在所述本体表面的氮化层、镀镍层和浸润层,且所述氮化层、所述镀镍层和所述浸润层由内向外依次分布。

7、在上述技术方案的基础上,本发明还可以做如下改进。

8、进一步的,所述浸润层包括镀金层、镀银层、镀铂层和镀锡层中的一种。

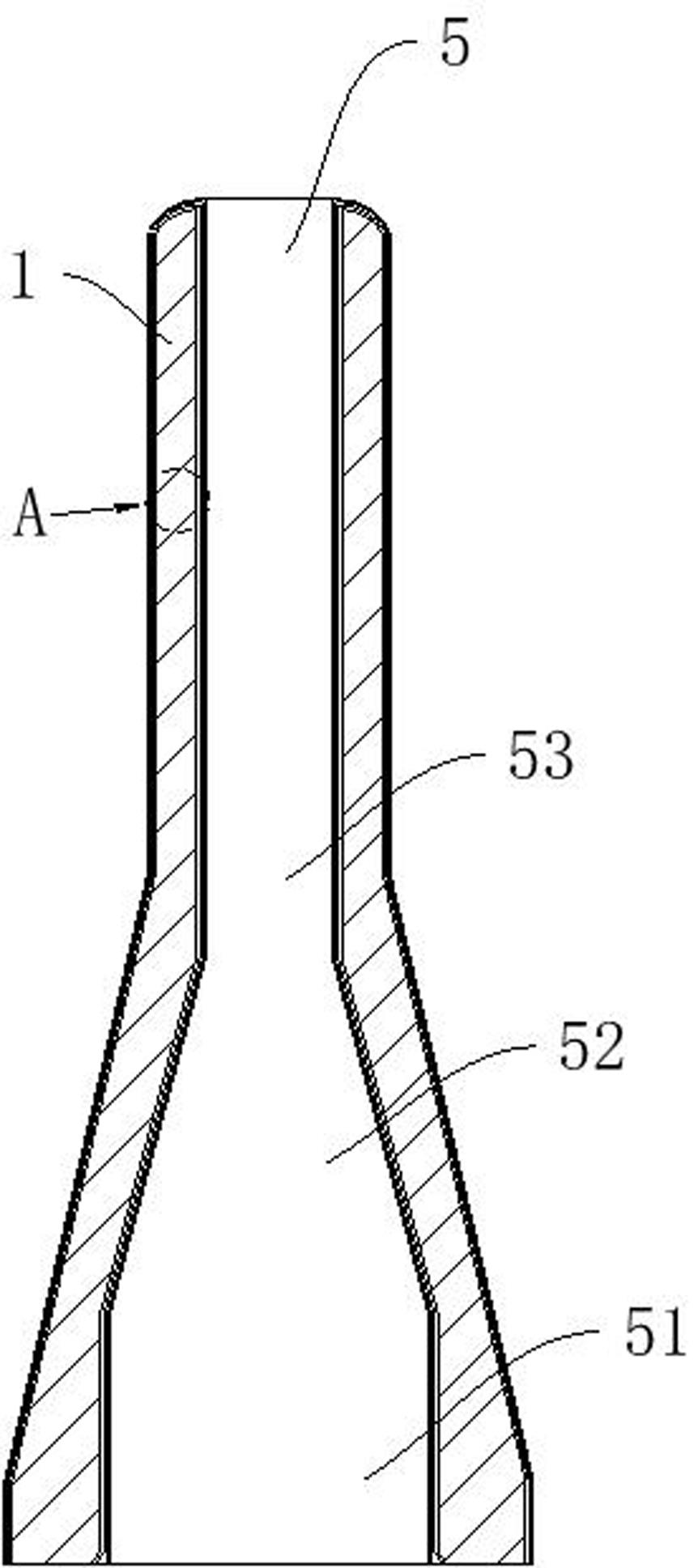

9、进一步的,所述通道包括沿其轴向依次分布的进口段、过渡段和出口段,所述过渡端连接所述出口段和所述进口段,所述进口段直径大于所述出口段直径,所述过渡段由所述进口段向所述出口段方向直径逐渐减小。

10、进一步的,所述出口段长度大于所述进口段长度。

11、进一步的,所述本体靠近所述通道出口一端的壁厚为1-2.5mm。

12、进一步的,所述镀镍层厚度为0.1-6μm。

13、进一步的,所述浸润层厚度为0.05-2μm。

14、第二方面,本申请还提供一种选焊锡嘴的制造方法,用于制造如上所述的选焊锡嘴,包括:

15、对本体进行氮化处理形成氮化层;

16、对氮化处理后的本体镀镍形成镀镍层;

17、对氮化处理后的本体镀浸润层。

18、进一步的,所述的对本体进行氮化处理形成氮化层之前,包括:对本体进行抛光。

19、进一步的,所述浸润层包括镀金层、镀银层、镀铂层和镀锡层中的一种。

20、与现有技术相比,本申请的技术方案具有以下有益技术效果:

21、1、本申请通过在锡嘴本体外包覆氮化层、镀镍层和浸润层,氮化层可提高本体的表面硬度、耐磨性能和抗腐蚀性能,延长锡嘴的使用寿命,再在氮化层外包覆镀镍层,提高锡嘴抵抗焊料腐蚀的能力,以进一步提高锡嘴的使用寿命,而浸润层用于提高热传导效率,并保证锡嘴对焊料的浸润性,从而促使焊料波峰稳定,同时可进一步提高锡嘴表面抗腐蚀以及抗氧化能力,从而延长锡嘴氧化时间,确保焊接质量,并延长锡嘴保养时间间隔,减少保养次数,因此,氮化层、镀镍层和浸润层相配合,可提高锡嘴的抗氧化性能和耐腐蚀性能,延缓锡嘴的氧化和腐蚀,延长锡嘴的使用寿命,且可延长锡嘴氧化时间,确保焊接质量,并延长锡嘴保养时间间隔,减少保养次数,提高生产效率,同时,浸润层在最外层直接与焊料接触,能够保证锡嘴对焊料的浸润性,促使波峰稳定,从而提高焊接质量;

22、2、本申请中锡嘴的出口部壁厚设置在1-2.5mm范围内,较薄的壁厚会导致波峰偏移、不稳定,较厚的壁厚会影响到波峰尺寸,会导致漏焊或元器件脱落,因此将出口部壁厚设置在1-2.5mm范围内,可在保证波峰稳定的前提下,提高锡嘴的使用寿命;

23、3、本申请的方法依次对本体进行氮化处理、镀镍和镀浸润层,先氮化处理提高本体的表面硬度、耐磨性和抗腐蚀性,同时可提高后续镀镍时镀镍层和本体的结合力,最后在镀镍层外镀浸润层,浸润层在本体最外层直接与焊料接触保证锡嘴对焊料的浸润性;

24、4、本申请的方法在对本体氮化处理之前,先对本体进行抛光处理,即本体车削加工后对本体表面进行抛光处理,抛光消除了加工形成的微小裂纹和车削痕迹,从而保证本体的最佳性能,同时,抛光降低本体表面粗糙度,使本体与焊料接触表面积减少,减少了焊料的附着力,且可减少杂质、助焊剂和氧化物堆积,有利于稳定焊料流速,使波峰更加稳定,并且本体光洁的表面也为后续氮化处理、镀镍和镀浸润层提供良好的表面基础,使镀镍和镀浸润层与本体的结合效果更好。

技术特征:

1.一种选焊锡嘴,其特征在于,包括:

2.根据权利要求1所述的选焊锡嘴,其特征在于:所述浸润层(4)包括镀金层、镀银层、镀铂层和镀锡层中的一种。

3.根据权利要求1所述的选焊锡嘴,其特征在于:所述通道(5)包括进口段(51)、过渡段(52)和出口段(53),所述进口段(51)和所述出口段(53)同轴,所述进口段(51)直径大于所述出口段(53)直径,所述过渡端连接所述出口段(53)和所述进口段(51),所述过渡段(52)由所述进口段(51)向所述出口段(53)方向直径逐渐减小。

4.根据权利要求3所述的选焊锡嘴,其特征在于:所述出口段(53)长度大于所述进口段(51)长度。

5.根据权利要求1所述的选焊锡嘴,其特征在于:所述本体(1)靠近所述通道(5)出口一端的壁厚为1-2.5mm。

6.根据权利要求1所述的选焊锡嘴,其特征在于:所述镀镍层(3)厚度为0.1-6μm。

7.根据权利要求1所述的选焊锡嘴,其特征在于:所述浸润层(4)厚度为0.05-2μm。

8.一种选焊锡嘴的制造方法,用于制造如权利要求1-7任一项所述的选焊锡嘴,其特征在于,包括:

9.根据权利要求8所述的选焊锡嘴的制造方法,其特征在于,所述的对本体(1)进行氮化处理形成氮化层(2)之前,包括:对本体(1)进行抛光。

10.根据权利要求8所述的选焊锡嘴的制造方法,其特征在于:所述浸润层(4)包括镀金层、镀银层、镀铂层和镀锡层中的一种。

技术总结

本发明涉及一种选焊锡嘴及其制造方法,包括:本体,其内设有供焊料通过的通道;包覆在本体表面的氮化层、镀镍层和浸润层,且氮化层、镀镍层和浸润层由内向外依次分布。本申请通过在锡嘴本体外包覆氮化层、镀镍层和浸润层,氮化层和镀镍层提高锡嘴抵抗焊料腐蚀和抗氧化能力,提高锡嘴的使用寿命,浸润层提高热传导效率,保证锡嘴对焊料的浸润性,促使焊料波峰稳定,并进一步提高锡嘴表面抗腐蚀以及抗氧化能力,延长锡嘴氧化时间,延长锡嘴保养时间间隔,减少保养次数,氮化层、镀镍层和浸润层相配合,提高锡嘴的抗氧化和耐腐蚀性能,延缓锡嘴的氧化和腐蚀,延长锡嘴的使用寿命,延长锡嘴氧化时间,并可促使波峰稳定,提高焊接质量。

技术研发人员:汪浩,张佳凤,罗皋,杨菁

受保护的技术使用者:武汉丰越电动科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!