一种多场耦合式弯管成型装置及其使用方法

本发明属于弯管成型,更具体地,涉及一种多场耦合式弯管成型装置及其使用方法。

背景技术:

1、一直以来管材在弯曲成形中经常出现各种缺陷,如:弯管截面变形、起皱、弯管变薄、弯曲回弹等,不仅影响了产品质量及生产装配进度,还给飞行器实现系统功能带来安全隐患。而管路系统的可靠性和持久性是满足适航要求、保障飞行安全和降低维修成本的重要因素,因此,提高管材的弯曲成形技术水平对提高飞机性能是非常重要的。钛合金高的变形抗力使得加工时难以成形,低的弹性模量也为加工后控制回弹精度带来了困扰,尤其对于圆筒形或变曲率的钛合金工件成形。

2、高强钛合金管材冷折弯过程中,需要设备吨位较大,角度控制精度较低,易出现回弹及起皱等缺陷;合模时易出现“咬边”缺陷,导致产品截面的圆整度难以控制。因此,针对目前航空产品精益化的需求,未来钛合金管材高效率、高精度、高成品率、低成本成形技术研究已经迫在眉睫。为实现钛合金管材数控弯曲精确成形,研究建立一套较为全面的钛合金等管材弯曲成形工艺体系将对钛合金的广泛使用具有不可估量的意义。

3、为了提高弯管质量,中国发明专利cn112122419a公开了一种小弯曲半径弯管模具及弯管的弯曲方法,小弯曲半径弯管模具包括模具,所述模具通过弯管机的夹具夹持,并且模具与夹具之间隔离有绝缘垫;所述模具内设置空腔,所述空腔内容置管材,所述管材的两端分别安装电极,所述电极与脉冲电路之间电连接形成回路;本发明在原有的数控弯曲成形过程中引入脉冲电流并将成形过程合理的拆分为若干个子弯曲过程,其中每个子弯曲过程包含力加载步和脉冲电流加载步。本发明避免了电阻加热弯曲带来的加热效率低、耗时长、温度分布不均匀、管材表面氧化等问题,在加工过程中由于电致塑性效应,钛合金变形抗力小、塑性高、变形时不会呈现强烈的各向异性,提高难变形钛合金管材的弯曲成形极限和成形质量;此外,中国发明专利cn110014060b公开了一种微热管电流辅助绕弯成形装置及方法,它属于弯管制造塑性微成形技术领域,它包括绕弯成形机、模具组件及辅助成形电源系统;所述模具组件安装在绕弯成形机上,所述绕弯成形机主要由固定底板、压管组件、弯管组件、旋转轴、旋转驱动机构及控制系统组成;弯管组件上安装有旋转轴,旋转轴与固定底板上的轴孔配合,压管组件固定在固定底板上,成形方法步骤:步骤一、选择模具组件,步骤二、构建通电回路,步骤三、设定参数,步骤四、微热管坯加热,弯曲成形,步骤五、弯曲成形得弯曲件,步骤六,取出弯曲件。本发明能控制微热管弯曲成形缺陷及成形精度,解决了微热管弯曲后传热能力下降的问题。

4、上述技术方案中,均辅助施加电流,利用电致塑性提高了弯管质量,但仍需改进以下技术问题:(1)施加电流的大小对弯管成型质量具有较大影响,且由于应力场、电流场、温度场等多场发生耦合,致使弯管过程中施加的最优电流大小存在波动,而现有技术中未考虑电流施加的最优调整问题;(2)基于电流场的弯管加工设备需配备一套安全、完整的绝缘组件,以防止施加于弯管中的电流传导至设备本体,对弯管设备产生损坏,引发安全事故;(3)集成实时监控采集弯管加工过程状态信息,有助于实现后续建模、寻优、及自动化控制,而现有技术中均未明确给出对应的技术手段;(4)双壁间隙管路在弯曲成形过程中材料变形比较复杂,无填充物情况下极易发生起皱和间隙不均的情况。如何保证内外层的管协调变形十分具有挑战。

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本发明提供一种多场耦合式弯管成型装置及其使用方法,基于电辅助式弯管加工技术,通过采用传感单元,检测管件加工过程中的多场数据,并基于数据信息判断最佳施加电流,能够有效提高弯管成型质量;此外,本发明对管件与弯管加工装置的各个接触位置做了全面的绝缘防护处理,有效防止了管件中的施加电流与设备构成回路,对设备造成损坏及产生安全隐患的技术问题。

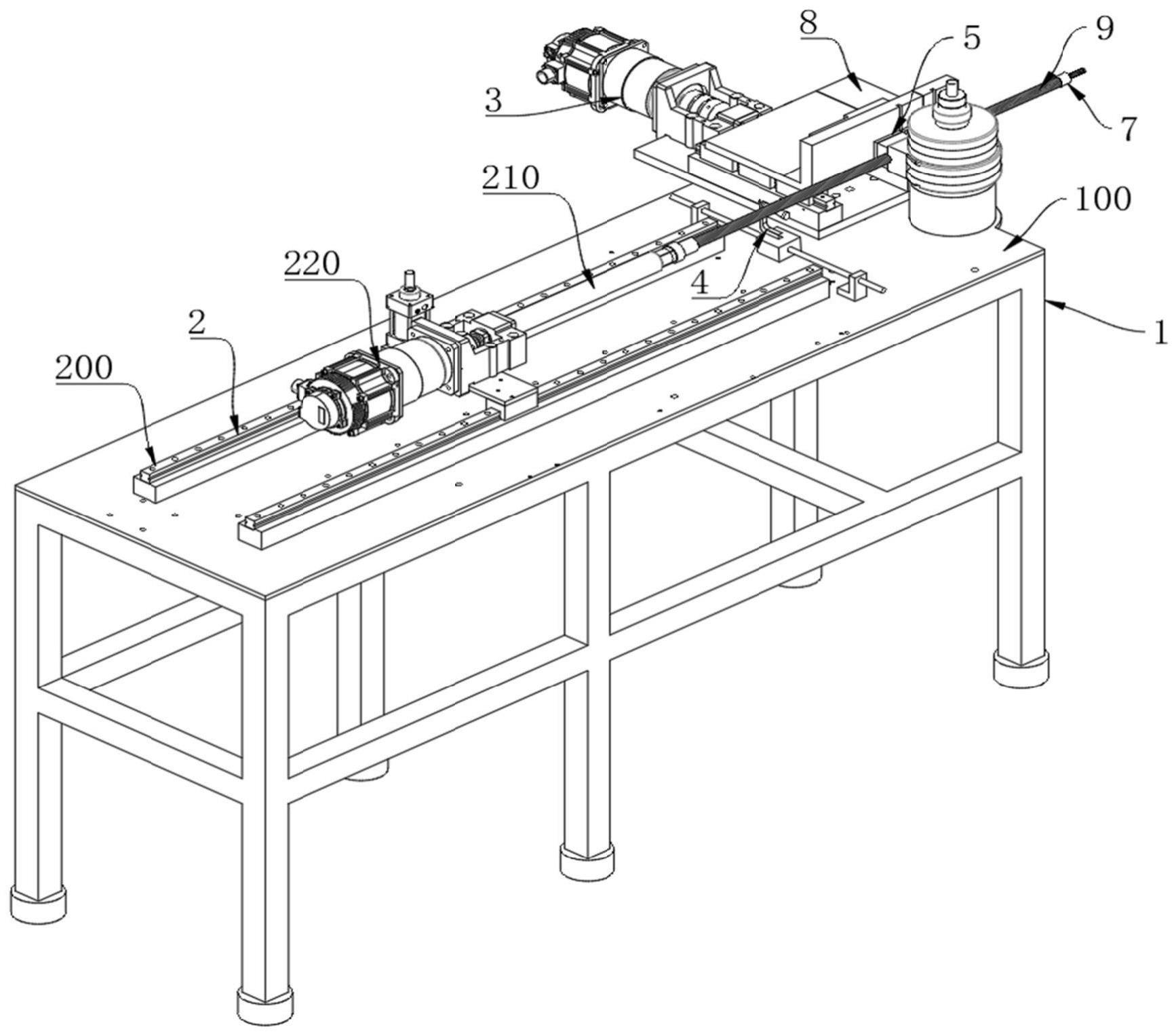

2、按照本发明的第一方面,一种多场耦合式弯管成型装置,包括:

3、表面固定设有工作面板的机架、设于工作面板上表面的推进单元、轮模单元、防皱夹紧单元、转动压模单元、固定于管件两端的电流加载点、隔离施加于管件内电流的绝缘组件、感应弯管成型过程状态参数的状态传感单元和固定设置于工作面板上方并用于支撑管件的支撑部;

4、所述推进单元包括用于快速进给的第一推进组件、用于缓慢缓慢进给的第二推进组件,所述第一推进组件包括固定设于工作面板上方的齿条导轨、与所述齿条导轨滑动连接的滑动撑板、与所述滑动撑板固定连接的第一推进驱动电机、固定连接于第一推进驱动电机的输出轴并与所述齿条导轨啮合传动的传动齿轮、设于滑动撑板上方用于夹紧管件的夹紧推杆;

5、所述轮模单元包括固定连接于工作面板的中心转轴、转动安装于中心转轴的主轮模、副轮模;

6、所述转动压模单元包括位于所述中心转轴正下方且与工作面板下方固定连接的压模驱动电机,通过连接杆与所述压模驱动电机的输出轴固定连接的座体、通过第二卡口与座体前端固定连接的压模;

7、所述防皱夹紧单元包括提供直线运动驱动力的夹紧驱动组件、与所述夹紧驱动组件的输出端固定连接的定位板、通过第一卡扣固定于定位板的防皱模;

8、所述绝缘组件包括固定设置于防皱模与定位板之间的第一隔离夹块、固定设置于座体与压模之间的第二隔离夹块、套设于主轮模、副轮模中心孔与所述中心转轴外壁之间的隔离套组件、固定设置于所述支撑部上方并保持与管件直接接触的隔离支撑块、设于夹紧推杆端部的隔离夹头;

9、优选的,所述的状态传感单元,包括:

10、固定设置于主轮模下方用于感应管件内变形场的角度传感器、设于所述第二隔离夹块与座体接触面之间用于感应管件受力场的压力传感器、固定设置于设于定位板靠近管件一侧并用于感应管件温度场的温度传感器。

11、优选的,所述的第二推进组件,包括:

12、与所述滑动撑板固定连接的第一安装定位块、固定连接于所述第一安装定位块的第二推进驱动电机、连接夹紧推杆与第二推进驱动电机输出端用于前推夹紧推杆的直线传动组件;

13、优选的,所述的夹紧驱动组件,包括:

14、与工作面板固定连接的第二安装定位块、固定连接于第二安装定位块的夹紧驱动电机、与所述夹紧驱动电机的输出轴固定连接的丝杆、与设置在工作面板上的导轨滑动连接并与所述丝杆螺旋传动连接的螺母推板,所述螺母推板的前端与所述定位板固定连接。

15、优选的,所述的隔离套组件,包括:

16、从下往上依次套设安装于所述中心转轴的第一隔离套、第二隔离套和第三隔离套,所述第二隔离套与所述副轮模与主轮模的接触平面相交。

17、优选的,所述的状态传感单元,包括:

18、设于定位板靠近管件一侧防止推进单元与防皱夹紧单元相撞的限位传感器。

19、优选的,所述的绝缘组件(5)的绝缘部件采取四种材料,其中压模和防皱模和设备之间的绝缘材料承受压力,采用云母材料制作的垫片。压模和防皱模之间的连接采用的是高强度peek材料的燕尾键。弯曲模和设备之间的绝缘部件在管材弯曲的过程中既受压力,还受剪切应力,故而采用高强度的玻璃纤维抗高压垫片。所述中心转轴的第一隔离套、第二隔离套、第三隔离套与轮模和转轴直接接触,受主要的压力和摩擦力,故采用硬度高、强度高、抗压能力强的陶瓷材料。

20、优选的,所述的双壁管间隙采用陶瓷介质填充管壁间隙和内管中,并结合夹具装置实现特定的填充压力,实现管材的实心的弯曲成形,为控制和消除双壁间隙管路弯曲成形缺陷提供了一种新的手段。

21、按照本发明的第二方面,一种多场耦合式弯管成型装置的使用方法,包括以下步骤:

22、s100:将待加工管件的两端端安装电极连接环,并在管内密实填充硬质颗粒;

23、s200:将其一端固定连接至夹紧推杆的前端,并仅通过隔离夹头与管件直接接触,另一端夹紧至主轮模与防皱模之间;

24、s300:通过电极连接环给管件施加初始电流,同时启动推进单元的第一推进驱动电机转动,通过齿轮带动滑动撑板沿齿条导轨向前运动,进而带动夹紧推杆上的隔离夹头向前推进,并结合第二推进组件进行缓慢进给,提高进给量的稳定性;

25、s400:当管件与压模接触时,启动转动压模单元的压模驱动电机,进而带动座体沿主轮模中心线转动,从而在压模与主轮模共同作用下,对管件施加弯曲作用力,与此同时,防皱模可有效消除管件因弯管过程伴随产生的褶皱现象;

26、s500:状态传感单元将实时监测管件加工过程中的温度场、变形场、与受力场,从而基于多场耦合数据信息推测施加于管件的最佳电流,并实时做出调整。

27、总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

28、1.本发明的一种多场耦合式弯管成型装置,基于电辅助式弯管加工技术,通过采用传感单元,检测管件加工过程中的多场数据,并基于数据信息判断最佳施加电流,能够有效提高弯管成型质量;此外,本发明对管件与弯管加工装置的各个接触位置做了全面的绝缘防护处理,有效防止了管件中的施加电流与设备构成回路,对设备造成损坏及产生安全隐患的技术问题;

29、2.本发明的一种多场耦合式弯管成型装置,管件的进给方式设置了快速及缓慢进给模式,在两者的配合作用下,可实现进给量的精确控制,在使用时,通过启动第一推进驱动电机结合齿轮齿条传动,控制管件的快速进给,与此同时,可通过启动第二推进驱动电机,控制管件二级缓慢进给,有效实现了进给量的灵活控制;

30、3.本发明的一种多场耦合式弯管成型装置,通过在中心转轴与副轮模和主轮模之间设计了多层隔离结构,并对副轮模与主轮模的接触面处完全隔离,该方案不仅避免了当副轮模与主轮模运动偏移,产生漏电流的安全风险,且当出现磨损破坏时,仅需维护对应段的隔离套即可,基于多层设计结构的隔离套方案有效降低了维护成本。

31、4.本发明的一种多场耦合式弯管成型装置,在双壁管材间隙采用陶瓷颗粒介质填充管壁间隙和内管中,并结合夹具装置实现特定的填充压力,实现管材的实心的弯曲成形,为控制和消除双壁间隙管路弯曲成形缺陷提供了一种新的手段,另外利用陶瓷颗粒的流动性和反复利用性,为双壁管的清理提供了方便。同时通过脉冲电流快速加热温度均匀性控制为双壁间隙管协调变形和均匀性控制提供重要的精度和质量保证。

- 还没有人留言评论。精彩留言会获得点赞!