一种用于乏燃料密封贮存罐环形焊缝切割的自动换刀装置的制作方法

本发明涉及乏燃料后处理,具体涉及一种用于乏燃料密封贮存罐环形焊缝切割的自动换刀装置。

背景技术:

1、在核电站运行过程,核燃料需要定期更换并存储在乏燃料池中,随着运行时间乏燃料的数量不断增加,乏燃料池的容量已经不能满足存储乏燃料的需要,采用密封罐存储乏燃料的干式存储技术可以很好地解决乏燃料存储的问题。乏燃料密封贮存容器是核电站后处理领域乏燃料干式存储的关键设备之一,是长期存储乏燃料的容器,密封贮存容器由罐体、内外盖、屏蔽塞构成,屏蔽塞搭在罐体环状支撑环上,内盖放置在屏蔽塞上,外盖放置在内盖上,如图1所示。为确保乏燃料储存的安全性,装料后,内盖与罐体进行焊接密封,外盖与罐体进行焊接密封,从而保证密封储存容器的密封性,内外盖焊接后均存在较长较大的环形焊缝,如图2所示。

2、根据乏燃料后处理的实际要求,乏燃料密封储存容器在运输至目的地后需要开盖后进行回取,或在装料现场由于意外情况需要进行开盖,因此,需要使用到专用的自动切割设备实现密封贮存容器环形焊缝的去除,进而完成开盖。

3、在进行自动切割时,由于乏燃料密封储存容器尺寸大、焊缝长、深度大,造成整体切削量大,且由于焊缝表面的不平整与部分焊缝组织的不均匀造成刀具在切削过程易磨损、损坏,采用自动切割的方式完成环形焊缝的切削一般需要多次换刀。而由于乏燃料具有很高的辐射剂量,需要在切削实施时尽量减少切割过程人员现场的操作。基于这些特点要求乏燃料密封储存容器焊缝去除装置必须能够具备远程自动换刀的功能,需要采用远程自动换刀的方式完成环形焊缝的切割。同时,环形焊缝大多为容器整圈焊缝,自动换刀过程可能会与筒壁或者其他组件发生碰撞。

4、基于此,现设计一种专用的远距离自动换刀装置以实现环形焊缝切割过程的自动换刀。

技术实现思路

1、本发明是为了解决乏燃料密封贮存罐环形焊缝切割时不方便进行换刀的技术问题,目的在于提供一种用于乏燃料密封贮存罐环形焊缝切割的自动换刀装置,实现了在现场放射性环境下、直径1200-1900mm范围内、乏燃料密封贮存容器环形焊缝切割过程的自动换刀,有效解决了乏燃料密封贮存容器环形焊缝切割过程中需要多次换刀的问题,同时能够识别换刀过程可能的干涉,避免换刀过程刀具与罐体或其他组件的碰撞,保障了设备和作业人员的安全。

2、本发明通过下述技术方案实现:

3、一种用于乏燃料密封贮存罐环形焊缝切割的自动换刀装置,包括伺服电机、传动机构、刀架底座、旋转刀架盘、刀具、限位器和位移传感器;

4、所述传动机构设在刀架底座内,并与伺服电机的动力输出端连接,所述传动机构的动力输出端与旋转刀架盘连接,所述旋转刀架盘上固定有多个刀具,所述旋转刀架盘上设置有限位器并通过限位器对旋转角度进行限位,所述位移传感器与刀架底座连接用于检测障碍物。

5、本发明的工作原理为:

6、使用前,各机构紧固连接,确保刚度强度要求,电缆与电控系统连接传递信息,可收集位移传感器的反馈信号,并可传递电机的电信号,电缆长约30m,使用时,启动伺服电机,通过刀架底座内设的传动机构带动旋转刀架盘旋转,实现换刀功能,限位器内有传感电路,与外部电源通过电路连接,当旋转刀架盘每旋转90°,限位器就进行一次限位,旋转刀架盘上可装夹四把车刀,每转动90°即可将下一把车刀换至工作位置,从而保证刀具的定位准确,保证了后续加工精度和刀具位置的一致性;在工作过程中,位移传感器内含激光发射和收集器,能通过激光反射检测0至30cm内是否有障碍物,如在此区间内存在障碍物,或设备距离罐体或其他组件过近,或者人离工作中的设备过近,位移传感器会反馈信息给电控系统,从而阻止自动换刀指令的执行,保证设备和作业人员的安全。

7、作为本发明进一步的技术方案,所述伺服电机固定在电机支撑架上,所述电机支撑架固定在刀架底座顶部。

8、作为本发明进一步的技术方案,所述传动机构包括相互啮合的涡轮和蜗杆,所述蜗杆与伺服电机动力输出端连接,所述涡轮与旋转刀架盘连接。

9、作为本发明进一步的技术方案,所述旋转刀架盘上安装有四组刀具。

10、作为本发明进一步的技术方案,所述旋转刀架盘包括下连接底盘、中部限位柱和上连接底盘,所述刀具的刀柄固定在下连接底盘和上连接底盘之间。

11、作为本发明进一步的技术方案,所述下连接底盘和上连接底盘之间具有刀具限位槽,刀具的刀柄连接在所述的限位槽内。

12、作为本发明进一步的技术方案,所述下连接底盘、中部限位柱和上连接底盘截面为工字型。

13、作为本发明进一步的技术方案,上连接底盘上开设有多个限位孔二。

14、作为本发明进一步的技术方案,所述刀架底座上开设有多个限位孔一。

15、作为本发明进一步的技术方案,所述位移传感器通过传感器支架与刀架底座连接。

16、本发明与现有技术相比,具有如下的优点和有益效果:

17、1.本发明装置通过旋转刀架盘、限位器和位移传感器等结构的设置,可以实现在现场放射性环境下、直径1200-1900mm范围内、乏燃料密封贮存容器环形焊缝切割过程的自动换刀,装置为电机驱动,并可反馈信息,避免自动换刀过程中刀具的碰撞,最大可安装四把刀具,可通过电缆传递和反馈电信号,实现30m外自动换刀,有效解决了乏燃料密封贮存容器环形焊缝切割过程中需要多次换刀的问题,同时能够识别换刀过程可能的干涉,避免换刀过程刀具与罐体或其他组件的碰撞,保障了设备和作业人员的安全。

18、2.本发明装置采取电动驱动并具备信号反馈,夹持方式稳固,自动换刀过程稳定,满足乏燃料密封贮存容器环形焊缝的远程自动换刀及换刀过程干涉避让的要求,保证了加工精度和刀具位置的一致性,可应用于直径在1200mm-1900mm之间的乏燃料密封贮存容器环形焊缝的切割,可以与带悬臂结构的现场加工设备固定。

19、3.本发明装置结构精简轻便,结构紧固,操作方便,可满足低放环境下使用的要求。

20、4.本发明装置通过设置限位器,当旋转刀架盘每旋转90°,限位器就进行一次限位,将下一把车刀换至工作位置,从而旋转刀架盘每次旋转后保证车刀装夹位置的一致性,保障车刀定位准确,保证了后续加工精度和刀具位置的一致性。

21、5.本发明装置通过设置位移传感器,实现了自动换刀过程的干涉识别,避免换刀时刀具与其他组件的碰撞,实现了放射性环境下乏燃料密封贮存容器环形焊缝切割时的换刀过程中的干涉避让,有效保障了设备和作业人员的安全。

技术特征:

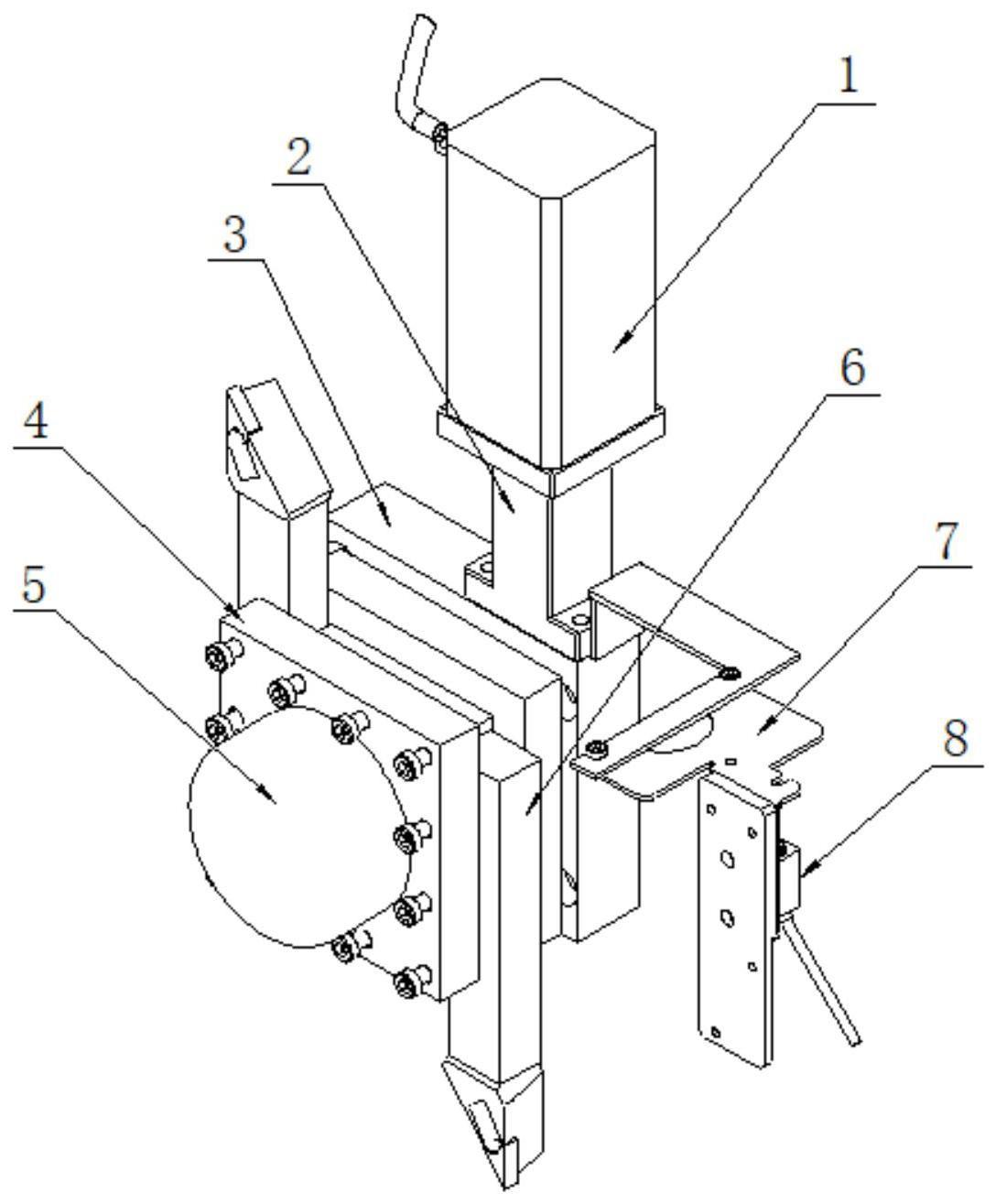

1.一种用于乏燃料密封贮存罐环形焊缝切割的自动换刀装置,其特征在于,包括伺服电机(1)、传动机构、刀架底座(3)、旋转刀架盘(4)、刀具(6)、限位器(5)和位移传感器(8);

2.根据权利要求1所述的一种用于乏燃料密封贮存罐环形焊缝切割的自动换刀装置,其特征在于,所述伺服电机(1)固定在电机支撑架(2)上,所述电机支撑架(2)固定在刀架底座(3)顶部。

3.根据权利要求1所述的一种用于乏燃料密封贮存罐环形焊缝切割的自动换刀装置,其特征在于,所述传动机构包括相互啮合的涡轮(9)和蜗杆(10),所述蜗杆(10)与伺服电机(1)动力输出端连接,所述涡轮(9)与旋转刀架盘(4)连接。

4.根据权利要求1所述的一种用于乏燃料密封贮存罐环形焊缝切割的自动换刀装置,其特征在于,所述旋转刀架盘(4)上安装有四组刀具(6)。

5.根据权利要求1所述的一种用于乏燃料密封贮存罐环形焊缝切割的自动换刀装置,其特征在于,所述旋转刀架盘(4)包括下连接底盘(401)、中部限位柱(402)和上连接底盘(403),所述刀具(6)的刀柄固定在下连接底盘(401)和上连接底盘(403)之间。

6.根据权利要求5所述的一种用于乏燃料密封贮存罐环形焊缝切割的自动换刀装置,其特征在于,所述下连接底盘(401)和上连接底盘(403)之间具有刀具(6)的限位槽(404),刀具(6)的刀柄连接在所述的限位槽(404)内。

7.根据权利要求5所述的一种用于乏燃料密封贮存罐环形焊缝切割的自动换刀装置,其特征在于,所述下连接底盘(401)、中部限位柱(402)和上连接底盘(403)截面为工字型。

8.根据权利要求5-7任一项所述的一种用于乏燃料密封贮存罐环形焊缝切割的自动换刀装置,其特征在于,上连接底盘(403)上开设有多个限位孔二(405)。

9.根据权利要求1所述的一种用于乏燃料密封贮存罐环形焊缝切割的自动换刀装置,其特征在于,所述刀架底座(3)上开设有多个限位孔一(301)。

10.根据权利要求1所述的一种用于乏燃料密封贮存罐环形焊缝切割的自动换刀装置,其特征在于,所述位移传感器(8)通过传感器支架(7)与刀架底座(3)连接。

技术总结

本发明公开了一种用于乏燃料密封贮存罐环形焊缝切割的自动换刀装置,属于乏燃料后处理技术领域;包括伺服电机、传动机构、刀架底座、旋转刀架盘、刀具、限位器和位移传感器,所述传动机构设在刀架底座内,并与伺服电机的动力输出端连接,所述传动机构的动力输出端与旋转刀架盘连接,所述旋转刀架盘上固定有多个刀具,所述旋转刀架盘上设置有限位器并通过限位器对旋转角度进行限位,所述位移传感器与刀架底座连接;本发明实现了在现场放射性环境下、直径1200‑1900mm范围内、乏燃料密封贮存容器环形焊缝切割过程的自动换刀,同时能够识别换刀过程可能的干涉,避免换刀过程刀具与罐体或其他组件的碰撞,保障了设备和作业人员的安全。

技术研发人员:徐少峰,李诗易,袁军,张义林,柏忠炼,胡明宇,雷桐

受保护的技术使用者:中国核动力研究设计院

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!