一种锂电池加工用冲模机的制作方法

本发明涉及锂电池生产,具体涉及一种锂电池加工用冲模机。

背景技术:

1、随着环境问题的日益突出,低碳经济已经成为未来经济发展的主流,锂电池作为新型清洁能源越来越受人们青睐,锂电池是一类由锂金属或锂合金为正/负极材料且使用非水电解质溶液的电池,而电池装配工序是锂离子电池生产的重要环节,对极耳打孔这一环节十分重要,极耳就是从电芯中将正负极引出来的金属导电体,因此对极耳打孔时需要保证极耳不受到损坏。

2、如果极耳受到损坏,会影响到电池的质量和寿命。参考授权公告号为cn204234560u的中国实用新型专利,其提供了一种电池极耳定位打孔装置,它包括底座、定位板、打孔机构、外控,打孔机构通过定位板固定在底座上方,外控与打孔机构连接,打孔机构下方的底座上设有用于电池极耳定位装置的取向槽,该方案操作方便,提高了生产效率。

3、针对上述相关技术,发明人发现该专利通过人工将电池电芯利用夹持部固定于定位工装上,并通过刀模对锂电池的极耳实施打孔作业,打孔完毕后取出冲好孔的电芯,通过人工逐块的将锂电池放好并接着对锂电池的极耳进行打孔,不仅提高了工人的工作强度,而且不利于工作效率的提高。

技术实现思路

1、有鉴于此,本发明提供一种锂电池加工用冲模机,一方面能够提升锂电池极耳的质量,另一方面能够提高工作效率。

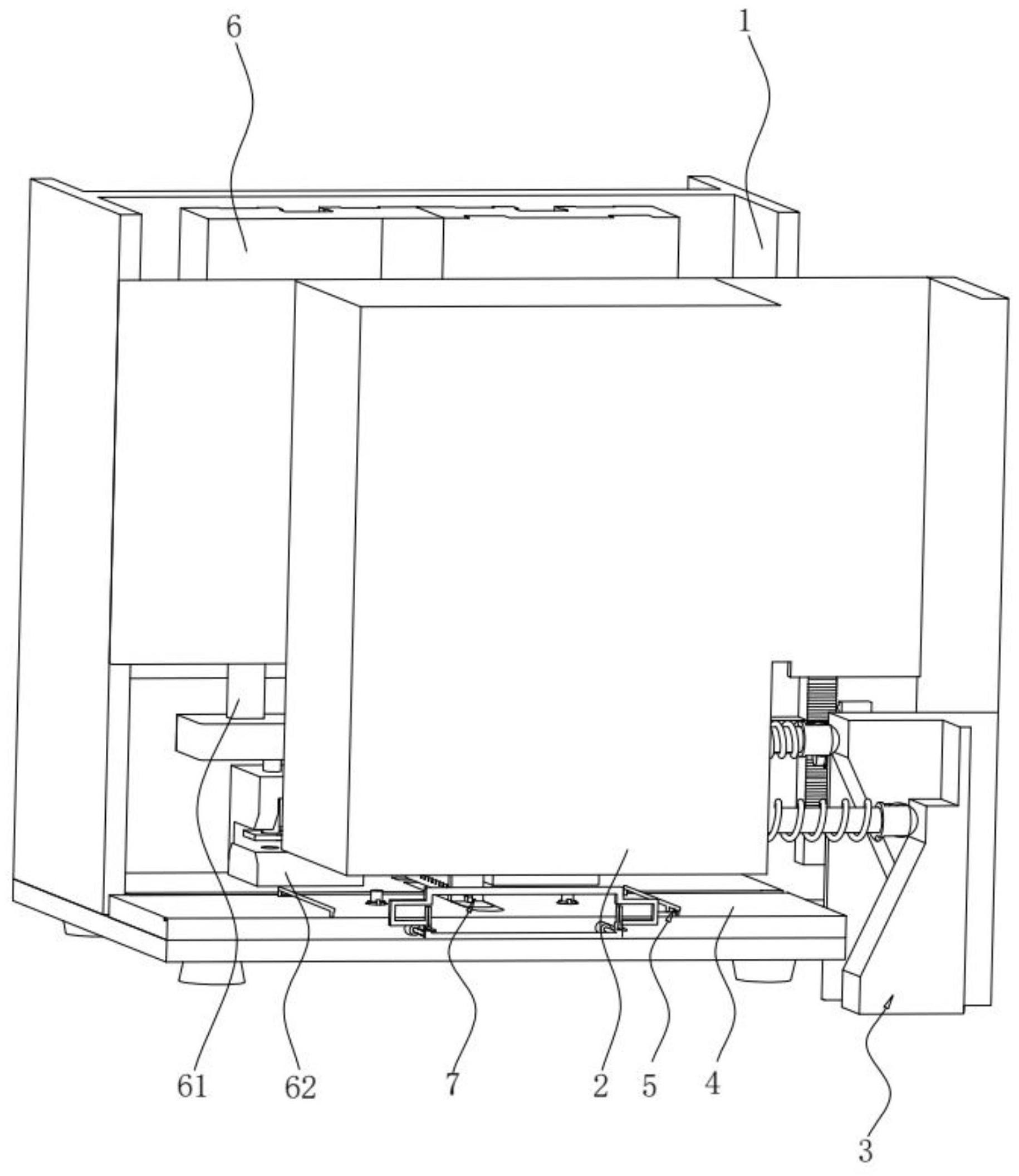

2、为解决上述技术问题,本发明提供一种锂电池加工用冲模机,包括:机架,竖立在水平面上;落料仓,设置在所述机架上,能够储存待加工的锂电池;进料机构,设置在所述机架上,能够接收所述落料仓内待加工的锂电池并使待加工的锂电池逐个落下;接料板,固定连接于所述机架,能够接收所述进料机构落下的待加工的锂电池;限位机构,设置在所述机架上,能够将所述接料板上的待加工的锂电池进行限位;线性驱动器,竖直固定安装在所述机架上,所述线性驱动器的输出轴固定连接有能对锂电池的极耳进行打孔的压轴,所述压轴正下方设置有用于放置锂电池极耳的载物台。

3、通过采用上述技术方案,在需要对锂电池的极耳进行打孔时,首先将待加工的锂电池放入落料仓中,然后通过进料机构的设置将落料仓内的待加工的锂电池逐个落到接料板上,接着通过限位机构调整待加工的锂电池的位置以便于对待加工的锂电池进行打孔,在锂电池的极耳移动到载物台上后启动线性驱动器带动压轴对锂电池的极耳进行打孔,进而降低了工人的工作强度且有利于工作效率的提高。

4、一种锂电池加工用冲模机整体通过线性驱动器的设置为进料机构提供动力,不仅有利于能源的节约,而且节省了空间,保证工作顺利进行的同时提高了工作效率;限位机构的设置凭借待加工的锂电池自身的重力能够调节待加工的锂电池的位置以便于对待加工的锂电池进行打孔,节省能源的同时有利于工作效率的提高。

5、可选的,所述进料机构包括:第一齿条,固定连接于所述压轴,所述第一齿条啮合有第一齿轮,所述第一齿轮远离所述第一齿条一端固定连接有转动连接于所述机架的第二齿轮,所述第二齿轮啮合有第二齿条,所述第二齿条上固定连接有推动块;第一滑动柱,与所述落料仓的侧壁滑动连接,所述第一滑动柱远离所述推动块一端固定连接有第一下料片,所述第一滑动柱上套设有第一复位弹簧;第二滑动柱,与所述落料仓的侧壁滑动连接且位于所述第一滑动柱正下方,所述第二滑动柱远离所述推动块一端固定连接有第二下料片,所述第一滑动柱上套设有第二复位弹簧;其中,所述第一下料片与所述第二下料片之间的距离为锂电池的厚度,所述第一滑动柱与所述滑动柱均与所述推动块抵接且所述推动块在上下移动的过程中能够带动所述第一滑动柱与所述第二滑动柱移动来实现锂电池依次下落。

6、通过采用上述技术方案,在需要对待加工的锂电池进料时,首先通过人工将锂电池放入落料仓中,待加工的锂电池落到第一下料片上,然后第一齿条在压轴的带动下向下移动并带动第一齿轮与第二齿轮转动从而带动第二齿条向上移动,接着推动块在第二齿条的带动下向上移动,第一滑动柱在第一复位弹簧的带动下沿着靠近推动块的方向移动,从而使待加工的锂电池下落至第二下料片上,接着推动块向下移动使第二滑动柱37沿着靠近推动块的方向移动的同时第二下料片向靠近推动块的方向移动,从而使一块待加工的锂电池落到接料板上而第一下料片阻挡剩下的待加工的锂电池,随后重复上述步骤,从而将待加工的锂电池一块一块的落下以便于加工,进而有利于工人工作强度的降低和工作效率的提高。

7、可选的,所述限位机构包括:第一滑动块,滑动连接于所述接料板左侧,所述第一滑动块上开设有第一通孔;第三滑动柱,滑动连接于所述接料板的左侧且与所述第一通孔滑动连接,所述第三滑动柱靠近所述第一滑动块一端固定连接有第三复位弹簧,所述第三滑动柱远离所述第三复位弹簧一端固定连接有与所述接料板滑动连接的第一挡板,第一滑动块设置有一个从左到右逐渐上升的斜面,第三复位弹簧与第一滑动块的斜面底端抵接,第一滑动块在向下滑动的过程中对第三复位弹簧造成挤压使第三复位弹簧沿着第一滑动块的斜面移动,第三复位弹簧在移动的过程中能够带动第一挡板向右移动;第二滑动块,滑动连接于所述接料板右侧,所述第二滑动块上开设有第二通孔;第四滑动柱,滑动连接于所述接料板右侧且与所述第二通孔滑动连接,所述第四滑动柱靠近所述第二滑动块一端固定连接有第四复位弹簧,所述第四滑动柱远离所述第四复位弹簧一端固定连接有与所述接料板滑动连接的第二挡板,第二滑动块设置有一个从右到左逐渐上升的斜面,第四复位弹簧与第二滑动块的斜面底端抵接,第二滑动块在向下滑动的过程中对第四复位弹簧造成挤压使第四复位弹簧沿着第二滑动块的斜面移动,第四复位弹簧在移动的过程中能够带动第二挡板向左移动;第三滑动块,滑动连接于所述接料板,所述第三滑动块上开设有第三通孔;第五滑动柱,滑动连接于所述接料板且与所述第三通孔滑动连接,所述第五滑动柱靠近所述第三滑动块一端固定连接有第五复位弹簧,所述第五滑动柱远离所述第三滑动块一端固定连接有支架,所述支架转动连接有第三挡板,所述第三挡板上开设有长槽,第三滑动块设置有斜面,第五复位弹簧与第三滑动块的斜面底端抵接,第三滑动块在向下滑动的过程中对第五复位弹簧造成挤压使第五复位弹簧沿着第三滑动块的斜面移动,第三复位弹簧在移动的过程中能够带动第三挡板向靠近线性驱动器的方向移动;连接杆,固定连接于所述第五滑动柱远离所述第三滑动块一端,所述连接杆固定连接有与所述长槽滑动连接的限位条,所述第三挡板在所述限位条位于所述长槽内滑动时能保持竖直状态;其中,所述第一挡板和所述第二挡板均与所述接料板宽度的方向平行,所述第三挡板与所述接料板长度的方向平行,所述第一挡板、所述第二挡板和所述第三挡板移动的过程中与锂电池的侧壁抵接。

8、通过采用上述技术方案,在需要调节接料板上待加工的锂电池的位置时,首先待加工的锂电池在落至接料板上时,由于待加工的锂电池的重力从而使第一滑动块向下移动,从而使第三复位弹簧向右移动进而带动第三滑动柱向右移动,接着第一挡板开始向右移动;第二滑动块在待加工的锂电池的重力下向下移动,从而使第四复位弹簧向左移动,接着带动第二挡板向左移动;第三滑动块在锂电池的重力作用下向下移动,从而使第五复位弹簧向靠近压轴的方向移动,第一挡板、第二挡板和第三挡板共同移动从而带动锂电池移动到加工位置以便于对锂电池的极耳打孔,从而保证了工作的正常进行且降低了工人的工作强度。

9、通过第一滑动块、第二滑动块和第三滑动块的设置,在锂电池重力的作用下第一滑动块、第二滑动块和第三滑动块向下移动从而在第三复位弹簧、第四复位弹簧和第五复位弹簧的带动下,第一挡板、第二挡板与第三挡板互相靠近从而带动锂电池移动以便于对锂电池的极耳进行打孔,只需依靠待加工的锂电池的重力就能对待加工锂电池的位置进行调整,从而节省能源的同时有利于工作效率的提高。

10、可选的,机架上设置有能将打孔后的锂电池输送以便于进行收集的出料机构。

11、通过采用上述技术方案,在需要对打完孔的锂电池进行输送时,通过出料机构的设置能够将待加工的锂电池打完孔后对锂电池进行输送,从而有利于工人工作强度的降低且提高了工作效率。

12、可选的,所述出料机构包括:第三齿条,固定连接于所述压轴,能在所述压轴带动下上下移动;第三齿轮,与所述第三齿条啮合且与所述机架转动连接;第四齿条,与所述第三齿轮啮合且与所述第三齿条互相垂直;移动板,固定连接于所述第四齿条远离所述第三齿条一端且与所述接料板滑动连接,所述移动板的上表面固定连接有第四挡板,所述第四挡板上开设有第四通孔,所述第四通孔滑动连接有移动块,所述移动块与所述第四齿条之间固定连接有第六复位弹簧且所述移动块下表面与所述移动板的上表面抵接;第四齿轮,固定连接于所述第三挡板;第五齿条,固定连接于所述连接杆,所述第三挡板向远离所述线性驱动器的方向移动使所述第四齿轮与所述第五齿条啮合,所述第四齿轮与所述第五齿条啮合使所述第三挡板向远离所述线性驱动器的方向转动。

13、通过采用上述技术方案,在需要对打完孔的锂电池进行输送时,首先压轴在上升的过程中带动第三齿条向上移动,第三齿条带动第三齿轮转动,第三齿轮转动的同时能够带动第四齿条沿远离第三齿轮的方向移动,从而能带动第四挡板推动打完孔的锂电池向远离第三齿轮的方向移动,接着第三挡板向远离压轴的方向移动,当第四齿轮与第五齿条啮合时第四挡板向远离压轴的方向转动,打完孔后的锂电池对移动块产生一个压力,在第三挡板转动从而松开第三挡板对锂电池的抵接作用后,第六复位弹簧恢复原状时对移动块产生一个作用力从而推动移动块移动,移动块推动锂电池移动从而能将打完孔后的锂电池进行输送,以便于对打完孔后的锂电池进行收集,且第三挡板在向靠近载物台的方向移动时第四齿轮与第五齿条啮合从而带动第三挡板转动以便于继续对锂电池进行遮挡,从而有利于工人工作强度的降低。

14、通过第四齿轮和第五齿条的设置,在第三挡板向远离载物台的方向移动时,第四齿轮与第五齿条啮合能够带动第三挡板向远离载物台的方向转动从而能使第三挡板松开对锂电池的限制,以便于锂电池的弹出;第四齿轮与第五齿条啮合能够带动第三挡板向靠近载物台的方向转动,以便于第三挡板对锂电池继续进行遮挡,第四齿轮与第五齿条的设置使第三挡板能向两个方向转动,提高了工作效率的同时保证工作的正常进行。

15、可选的,所述压轴的侧壁滑动连接有能对锂电池极耳进行挤压的挤压块。

16、通过采用上述技术方案,在压轴对锂电池的极耳进行打孔时,由于锂电池的极耳硬度偏软,打孔过程中容易造成锂电池的极耳变形,从而降低了锂电池极耳的平整度,影响到锂电池的质量,而挤压块的设置使挤压块的下表面与锂电池的极耳接触从而能提高锂电池的极耳在打孔时提高锂电池极耳的平整度,进而能够提高电池的质量。

17、可选的,所述压轴侧壁上开设有滑动槽,所述滑动槽顶壁与所述挤压块的上表面之间固定连接有第七复位弹簧。

18、通过采用上述技术方案,第七复位弹簧的设置使压轴带动挤压块上升的过程中能够提供一个向上的作用力,在压轴以及第七复位弹簧共同作用下,能够提高挤压块上升的速度,有利于工作效率的提高。

19、综上所述,与现有技术相比,本技术包括以下至少一种有益技术效果:

20、1、一种锂电池加工用冲模机整体通过线性驱动器的设置为进料机构提供动力,不仅有利于能源的节约,而且节省了空间,保证工作顺利进行的同时提高了工作效率;限位机构的设置凭借待加工的锂电池自身的重力能够调节待加工的锂电池的位置以便于对待加工的锂电池进行打孔,节省能源的同时有利于工作效率的提高。

21、2、通过第一滑动块、第二滑动块和第三滑动块的设置,在锂电池重力的作用下第一滑动块、第二滑动块和第三滑动块向下移动从而在第三复位弹簧、第四复位弹簧和第五复位弹簧的带动下,第一挡板、第二挡板与第三挡板互相靠近从而带动锂电池移动以便于对锂电池的极耳进行打孔,只需依靠待加工的锂电池的重力就能对待加工锂电池的位置进行调整,从而节省能源的同时有利于工作效率的提高。

22、3、通过第四齿轮和第五齿条的设置,在第三挡板向远离载物台的方向移动时,第四齿轮与第五齿条啮合能够带动第三挡板向远离载物台的方向转动从而能使第三挡板松开对锂电池的限制,以便于锂电池的弹出;第四齿轮与第五齿条啮合能够带动第三挡板向靠近载物台的方向转动,以便于第三挡板对锂电池继续进行遮挡,第四齿轮与第五齿条的设置使第三挡板能向两个方向转动,提高了工作效率的同时保证工作的正常进行。

23、4、在压轴对锂电池的极耳进行打孔时,由于锂电池的极耳硬度偏软,打孔过程中容易造成锂电池的极耳变形,从而降低了锂电池极耳的平整度,影响到锂电池的质量,而挤压块的设置使挤压块的下表面与锂电池的极耳接触从而能提高锂电池的极耳在打孔时提高锂电池极耳的平整度,进而能够提高电池的质量。

- 还没有人留言评论。精彩留言会获得点赞!