一种无取向硅钢边部起筋的控制方法及所得无取向硅钢与流程

本发明涉及钢带轧制,尤其涉及一种无取向硅钢边部起筋的控制方法及所得无取向硅钢。

背景技术:

1、无取向硅钢在轧制过程中,由于温度不均,受力不均等因素影响会导致带钢变形不均产生起筋。在宏观上看,带钢起筋表现为沿轧制方向连续的条状隆起,形成一条笔直棱线的情况,从带钢的横断面厚度曲线上表现为局部高点。起筋现象的出现会导致产生产品外观问题以及质量问题,引起产品降级和报废。

2、目前,用于解决无取向硅钢起筋现象的相关技术多采取调控轧制参数如轧制力、轧制温度等以减少起筋现象的出现,但该方法效果不佳,无法完全避免起筋现象。

3、综上所述,急需一种无取向硅钢边部起筋的控制方法及所得无取向硅钢以解决相关技术存在的问题。

技术实现思路

1、本发明的主要目的是提供一种无取向硅钢边部起筋的控制方法及所得无取向硅钢,以解决相关技术效果不佳,无法完全避免起筋现象的技术问题。

2、为实现上述目的,本发明提供了一种无取向硅钢边部起筋的控制方法,包括以下步骤:

3、将连铸坯依次进行粗轧、精轧以及卷曲,得到无取向硅钢;所述连铸坯出炉温度1050-1150℃,粗轧出口温度950-1050℃,精轧入口温度950-1010℃,精轧出口温度860-880℃,卷取温度为680-740℃;

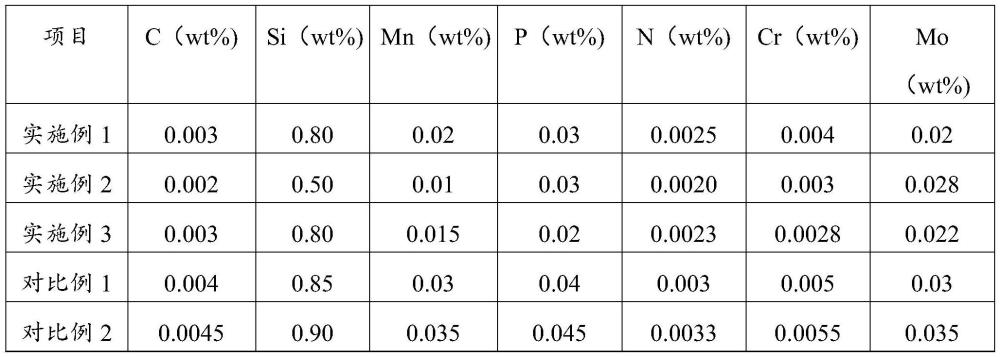

4、所述连铸坯的组分按质量百分比计包括c<0.004%,s<0.006%,n<0.003%,ti<0.003%,cu<0.05%,cr<0.05%,p<0.04%,mn<0.03%,al<0.35%,si<0.85%,ni<0.03%,as<0.03%,mo<0.03%,nb<0.03%,o<0.03%以及v<0.03%,余量为铁和不可避免的杂质。

5、优选的,所述精轧步骤采用的精轧机包括f1-f7共七道机架,所述精轧目标楔形为-15~15μm;所述精轧目标凸度为15-45μm。

6、优选的,所述精轧步骤中f1-f4机架窜辊设定值均为30-130mm,其他机架的窜辊设定值均为等布距自由窜辊。

7、优选的,所述精轧步骤中fn机架手动窜辊值设置为nn,其表达式如下:

8、nn=b(wt-w0);

9、其中,nn表示fn机架的手动窜辊值,n的取值范围为1、2以及3;w0表示钢带标准宽度,wt表示第t批次的钢带宽度,b表示学习参数。

10、优选的,所述b的取值范围为0.1-0.35。

11、优选的,所述精轧步骤中f1-f7机架的压下率范围依次为40-52%、38-49%、34-48%、30-34%、18-30%、12-26%以及10-20%。

12、优选的,所述精轧步骤中f1-f7机架的穿带速度依次为1.20-1.35m/s、2.20-2.50m/s、3.6-4.20m/s、6.20-7.00m/s、9.00-9.60m/s、11.50-12.50m/s以及13.20-14.30m/s。

13、优选的,所述精轧机的机架间冷却水,其上工作辊流量为140-160m3/h,下工作辊流量为160-180m3/h。

14、优选的,所述粗轧步骤得到的中间坯的厚度为32-48mm。

15、优选的,所述精轧步骤与卷曲步骤之间还包括层流冷却,所述层流冷却步骤中,冷却速度为7-15℃/s,冷却起始温度为860-880℃,冷却目标温度为680-740℃。

16、本发明的有益效果在于:

17、通过控制无取向硅钢的组分以及组分之间的比例、连铸坯温度、粗轧温度以及精轧温度,以避免钢带表面起筋现象的出现,从而保证产品质量。

18、本发明还提供一种无取向硅钢,根据上述控制方法制得,所述无取向硅钢的宽度为1100-1250mm,厚度为2.5-2.75mm。

技术特征:

1.一种无取向硅钢边部起筋的控制方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的控制方法,其特征在于,所述精轧步骤采用的精轧机包括f1-f7共七道机架,所述精轧目标楔形为-15~15μm;所述精轧目标凸度为15-45μm。

3.根据权利要求2所述的控制方法,其特征在于,所述精轧步骤中f1-f4机架窜辊设定值均为30-130mm,其他机架的窜辊设定值均为等布距自由窜辊。

4.根据权利要求3所述的控制方法,其特征在于,所述精轧步骤中fn机架手动窜辊值设置为nn,其表达式如下:

5.根据权利要求4所述的控制方法,其特征在于,所述b的取值范围为0.1-0.35。

6.根据权利要求2所述的控制方法,其特征在于,所述精轧步骤中f1-f7机架的压下率范围依次为40-52%、38-49%、34-48%、30-34%、18-30%、12-26%以及10-20%。

7.根据权利要求2所述的控制方法,其特征在于,所述精轧步骤中f1-f7机架的穿带速度依次为1.20-1.35m/s、2.20-2.50m/s、3.6-4.20m/s、6.20-7.00m/s、9.00-9.60m/s、11.50-12.50m/s以及13.20-14.30m/s。

8.根据权利要求1所述的控制方法,其特征在于,所述精轧机的机架间冷却水,其上工作辊流量为140-160m3/h,下工作辊流量为160-180m3/h。

9.根据权利要求1所述的控制方法,其特征在于,所述粗轧步骤得到的中间坯的厚度为32-48mm。

10.一种无取向硅钢,其特征在于,根据权利要求1-9任意一项所述的控制方法制得,所述无取向硅钢的宽度为1100-1250mm,厚度为2.5-2.75mm。

技术总结

本发明提供了一种无取向硅钢边部起筋的控制方法及所得无取向硅钢,包括以下步骤:将连铸坯依次进行粗轧、精轧以及卷曲,得到无取向硅钢;所述连铸坯出炉温度1050‑1150℃,粗轧出口温度950‑1050℃,精轧入口温度950‑1010℃,精轧出口温度860‑880℃,卷取温度为680‑740℃。本发明提供的控制方法通过控制无取向硅钢的组分以及组分之间的比例、连铸坯温度、粗轧温度以及精轧温度,以避免钢带表面起筋现象的出现,从而保证产品质量,提高经济效益。

技术研发人员:刘娅琴,梁亮,李国仓,齐江华,伍康勉,汪宏兵,吴浩鸿,陈强,王凯

受保护的技术使用者:湖南华菱涟源钢铁有限公司

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!