一种六通锻件的锻造方法与流程

本发明涉及锻造工艺领域,尤其涉及一种六通锻件的锻造方法。

背景技术:

1、锻造是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法,锻压(锻造与冲压)的两大组成部分之一。通过锻造能够保持完整的金属流线,锻件的机械性能一般优于同样材料的铸件。相关机械中负载高、工作条件严峻的重要零件,除形状较简单的可用轧制的板材、型材或焊接件外,多采用锻件。

2、六通锻件属于非常规的锻造结构,对于此类锻件的锻造往往依赖于工人的经验。特别是对于锻件的b部分而言,其锻造难度较大。使得锻件的锻造误差较大,这就使得在锻造后需要留有较多的机加工余量。同时在锻造过程中并没有对加热温度进行严格的控制,所以在锻造时造成锻件内外温差较大,使得锻件致密性较差。如何解决这个问题变得至关重要。

技术实现思路

1、针对上述现有技术的缺点,本发明的目的是提供一种六通锻件的锻造方法,以解决现有技术中锻件的锻造误差较大,这就使得在锻造后需要留有较多的机加工余量和锻件内外温差较大,使得锻件致密性较差的问题。

2、为实现上述目的,本发明的技术方案如下:

3、一种六通锻件的锻造方法;

4、包括如下步骤:

5、加热步骤:将原料阶梯加热至1240-1260℃;保温5h;

6、第一锻造步骤:将原料拔八方;之后错水口、剁冒口并进行吹扫形成坯料;

7、第二锻造步骤:将坯料加热至1240-1260℃;升温速度:80-100℃/h;保温时间:7-9h;之后镦粗、上下大平板十字变形;再进行镦粗、拔八方形成锻料;

8、第三锻造步骤:将锻料加热至1240-1260℃;升温速度:80-100℃/h;保温时间:6-8h;之后压模镦粗并冲孔;再将锻料置于模具中,分别模压、扩孔;精整成型为锻件。

9、进一步的技术方案为:上下大平板十字变形包括如下步骤:将锻料竖起进行多次旋转压紧过程;

10、第一次旋转压紧过程:依次往复进行旋转一定角度后压紧外周;直至外径尺寸至锻件建模数据外径尺寸的90-95%;

11、第二次旋转压紧过程:依次往复进行旋转一定角度后压紧外周;直至外径尺寸至锻件建模数据外径尺寸的70-75%。

12、进一步的技术方案为:

13、所述加热步骤之前还包括建模步骤:

14、对锻件进行建模,得到建模数据;输入原料尺寸数据,并计算第一锻造步骤中坯料模型数据和第二锻造步骤中锻料模型数据;

15、加热步骤中:检测原料温度;

16、第一锻造步骤中:检测坯料温度,并检测坯料尺寸;

17、第二锻造步骤中:检测锻料温度,并检测锻料尺寸;

18、第三锻造步骤中:检测锻料温度,并检测冲孔后锻料尺寸,检测锻件尺寸。

19、进一步的技术方案为:

20、根据加热步骤中原料温度,叠加原料尺寸数据,计算第一锻造步骤完成时间;

21、根据第一锻造步骤中坯料温度和坯料尺寸,叠加坯料模型数据,计算第二锻造步骤中升温速度、保温时间和第二锻造步骤完成时间;

22、根据第二锻造步骤中锻料温度和锻料尺寸,叠加锻料模型数据,计算第三锻造步骤中升温速度、保温时间和压模镦粗、冲孔完成时间;

23、第三锻造步骤中锻料尺寸,叠加锻件模型数据,计算第三锻造步骤中模压、扩孔、精整成型完成时间。

24、进一步的技术方案为:

25、加热步骤中包括多次加热过程:

26、第一次加热过程:炉内加热至340-350℃;升温速度:40-60℃/h;保温3-5h;

27、第二次加热过程:原料置于炉内加热至850-860℃;升温速度:40-60℃/h;升温速度逐渐上升;保温3-5h;

28、第三次加热过程:原料置于炉内加热至1240-1260℃;升温速度:80-100℃/h;升温速度逐渐下降;保温5h。

29、进一步的技术方案为:

30、第一次加热过程:升温过程中通入氧气,氧气通入量保持平稳;保温过程中通入惰性气体;

31、第二次加热过程:升温过程中通入氧气,氧气通入量逐渐提升;保温过程中通入惰性气体;

32、第三次加热过程:升温过程中通入氧气,氧气通入量逐渐降低;保温过程中通入惰性气体。

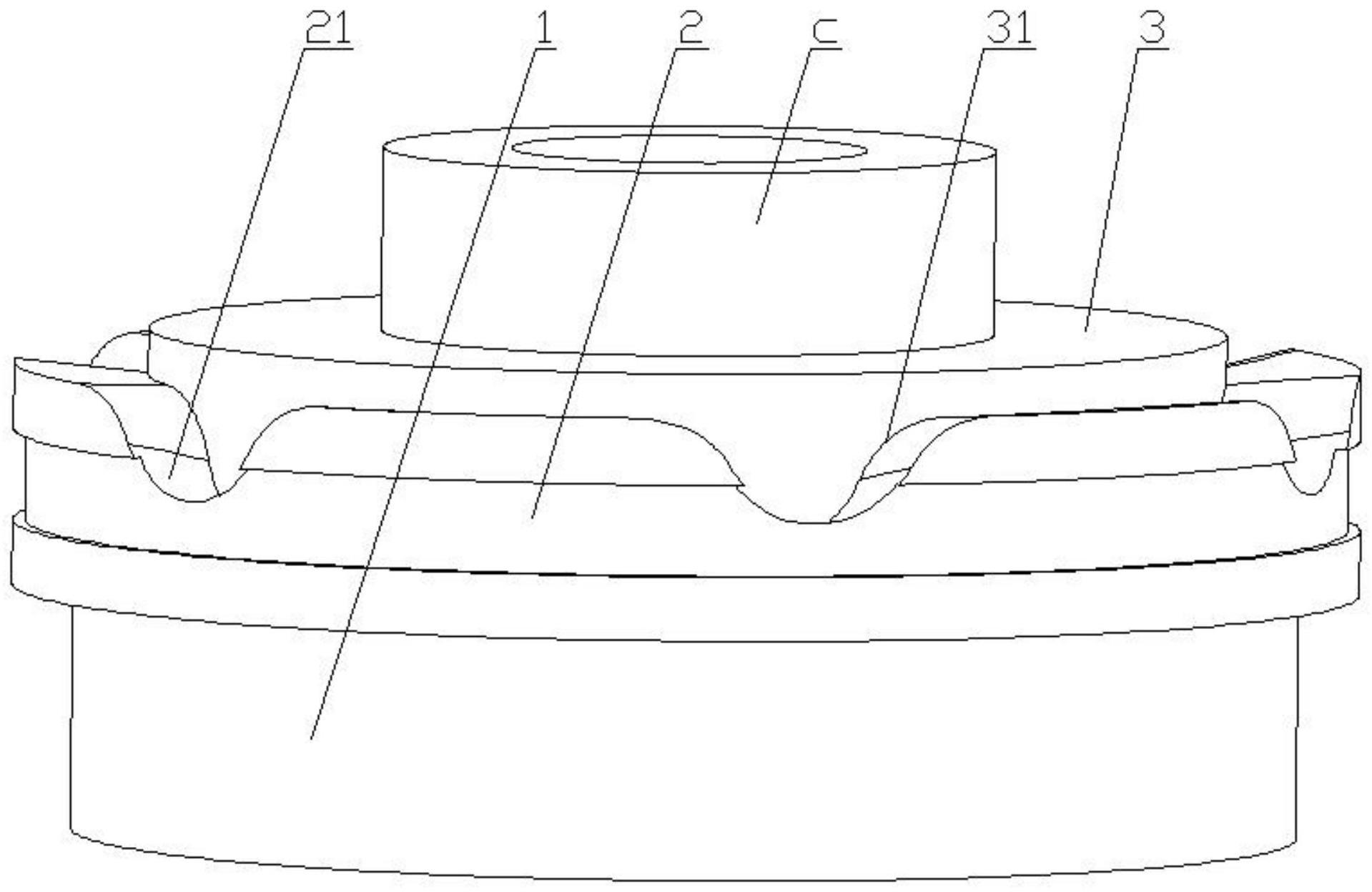

33、进一步的技术方案为:第三锻造步骤中模具包括底座、支撑锻料的下模和下压锻料的上模;所述下模设置在所述底座上;所述下模上围绕锻料开设下曲面;所述上模上围绕锻料开设上曲面;模压锻料时,所述下曲面和所述上曲面相互贴合并压紧锻料。

34、进一步的技术方案为:第三锻造步骤中对模具进行烘烤;根据冲孔后锻料尺寸,确定模具烘烤位置和烘烤时间。

35、进一步的技术方案为:第三锻造步骤中将锻料置于模具中,分别模压、扩孔包括如下过程:

36、第一模压过程:将锻料置于模具中,依次进行模压、扩孔;

37、第二模压过程:将锻料置于振动机上,进行低频振动;

38、第三模压过程:将锻料置于模具中,依次进行扩孔、模压。

39、与现有技术相比,本发明的有益技术效果如下:(1)第一锻造步骤中将原料拔八方并去除了水口和冒口,完成对坯料的初步成型,方便第二锻造步骤对坯料的锻造;由于六通锻件结构特殊,通过第二锻造步骤中对坯料进行镦粗和拔长使得锻料的外周基本成型;第三锻造步骤中通过分别的冲孔和扩孔完成锻件中孔的加工,并通过模具对锻料的模压完成锻件的成型;成型后的锻件尺寸精度高,锻件内部组织致密,纤维分布更符合性能要求;同时后续的机加工余量小,减轻了后续加工的工作量;(2)由于模具尺寸和形状是固定的,使得锻件的形状和尺寸通过模具进行保证的,对工人的技术要求不高,本技术的六通锻件的锻造方法操作简单,生产效率高,不需要高技术水平的工人,就可以完成六通锻件的锻造加工;(3)第一锻造步骤、第二锻造步骤和第三锻造步骤均需要进行锻造,通过计算出第一锻造步骤中坯料模型数据和第二锻造步骤中锻料模型数据,使得在第一锻造步骤、第二锻造步骤和第三锻造步骤中对各个步骤中的加工尺寸进行严格控制,使得锻件致密性较好,尺寸精度较高;(4)通过三次的加热过程,通过先对炉内进行预热;然后,对炉内温度先缓慢后快速;最后,对炉内温度先快速后缓慢;从而保证了原料的内外温差一致,使得在后续锻造过程中,使得内外的致密性一致;在第二次加热过程和第三次加热过程的保温过程中,是为了使得原料内外温差一致,保温时间较长,若是一直通入延长了氧气和原料接触的时间,使得原料表面发生氧化,同时也会使得原料表面温度升高,不利于使得原料内外温差一致,通过向炉内通入惰性气体,使得经过保温后,原料表面不会发生氧化,且内外温差一致;(5)模具烘烤位置为锻料加工变形余量较多的位置,锻料加工变形余量越多,模具烘烤位置的烘烤时间越长;锻料加工变形余量较多的位置,需要模压的量较多,为了避免锻料温度下降过多,影响该位置的模压;提高该位置的烘烤温度,对该位置进行保温,保证该位置的模压质量;(6)在第二模压过程之前经过加热和锻造的步骤,使得锻料内形成较大的应力;通过振动机的低频振动将锻料应力消除;在第三模压过程中锻料的加工余量较小,且锻料应力得到消除,保证了其扩孔、模压的加工精度。

- 还没有人留言评论。精彩留言会获得点赞!