一种燃机模锻叶片一火成型方法与流程

本发明涉及锻造领域,尤其涉及一种燃机模锻叶片一火成型方法。

背景技术:

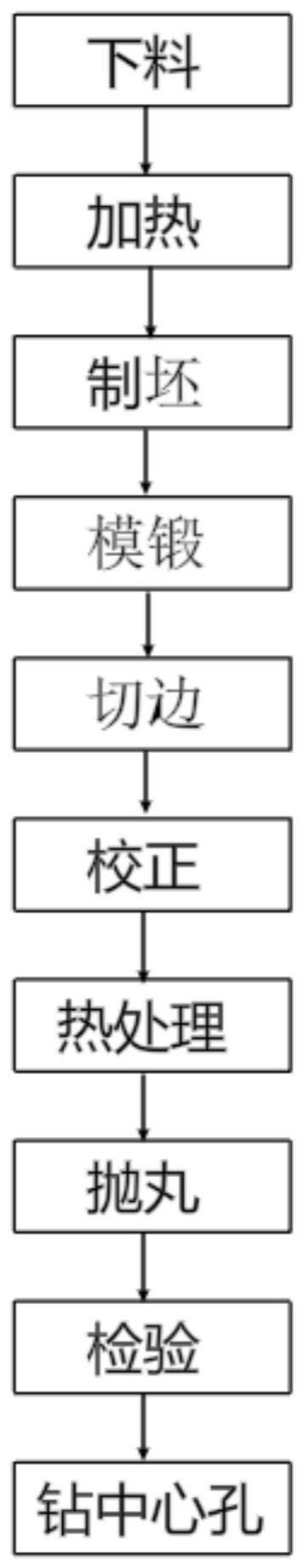

1、锻造行业目前模锻叶片成型方法路线为:下料-低温炉预热-高温炉加热-制坯(预锻)-打磨排伤-低温炉预热-高温炉加热-模锻-切边-校正-热处理-抛丸-检验-钻中心孔。该方法路线需要两台加热炉同时加热,且分两火以上锻造,生产周期长、占用加热设备,重复加热易造成锻件粗晶,降低综合性能,同时浪费国家资源,增加碳排放。箱式加热炉摆料困难,且最大装炉量有一定的限制,不能循环加料,增加锻造过程中的等待时间,造成产能浪费,且不利于遵守原材料加热时需要保证先进先出的原则,易造成混淆导致锻件过烧,产品报废。基于此,提出本申请。

技术实现思路

1、本发明的一个目的在于提供一种燃机模锻叶片一火成型方法,以解决现有技术中一般采用需要两台加热炉同时加热,且分两火以上锻造,生产周期长、占用加热设备,重复加热易造成锻件粗晶,不能循环加料,增加锻造过程中的等待时间,造成产能浪费的技术问题。

2、为实现上述目的,本发明采用的技术方案是:一种燃机模锻叶片一火成型方法,包括以下步骤;

3、s1:下料;

4、s2:加热炉加热,将料从装料口处推进装炉,在低温预热区处进行低温预热,然后控制升降式隔板降下,将低温预热区预热完成的料推进高温加热区中进行高温加热,最后将加热完成的料从出料口处取出;

5、s3:制坯,在多功能制坯砧座上制坯;

6、s4:模锻,在模锻锤上模锻并进行润滑;

7、s5:切边,在切边机上进行切边;

8、s6:校正,在校正模具上对料进行整体校形;

9、s7:热处理;

10、s8:抛丸,在抛丸机上进行抛瓦

11、s9:检验,将工件放置在量架上进行检验;

12、s10:钻中心孔,对工件进行固定,按照图样要求钻中心孔。

13、优选地,包括以下步骤;

14、所述步骤s2中的所述加热炉包括炉体、装料口、低温预热区、升降式隔板、高温加热区和出料口;所述低温预热区和所述高温加热区依次设置在所述炉体内部,所述升降式隔板设置在所述炉体内部位于低温预热区和高温加热区之间,所述装料口设置在所述炉体上靠近所述低温预热区的一侧,所述出料口设置在所述炉体上靠近所述高温加热区的一侧。

15、优选地,所述步骤s3中的所述多功能制坯砧座包括燕尾底座、正常制砧座、叶片专用砧座、抬模孔和键槽,所述正常制砧座和所述叶片专用砧座依次设置在所述燕尾底座上,所述抬模孔开设在所述叶片专用砧座的一侧,所述键槽开设在所述燕尾底座底部中间。

16、优选地,所述炉体内部靠近所述装料口的一侧设有推料杆。

17、优选地,所述多功能制坯砧座为一体式结构。

18、优选地,所述加热炉呈一体式结构。

19、优选地,所述叶片专用砧座顶部两侧边位置设有圆滑倒角。

20、优选地,所述正常制砧座呈矩形状。

21、优选地,所述叶片专用砧座呈凸形状。

22、本发明实施例中上述的一个或多个技术方案,至少具有如下技术效果或优点:

23、采用以上技术方案,通过将炉体整体设置为贯通式,并在炉体内部直接分为低温预热区和高温加热区,根据锻件的加热时间、保温时间以及炉体内部的尺寸计算初始装炉量,高温加热区内加热完成的锻件加热完成后,在取出高温加热区内的锻件后,同时通过低温预热区内的锻件对其进行补充,实现循环加料,无需倒炉,同时减少一次加热、打磨排伤工序,减少锻造过程中的等待时间,降低生产成本;

24、通过在低温区域和高温区域之间增加升降式隔板,可以保证炉温的均匀性,以及便于循环加料,使得锻件生产节拍持续不间断,100%利用产能,并能保证每批次产品加热参数的一致性,提高产品稳定性;

25、通过将砧座设置为正常制砧座和叶片专用砧座一体式结构,正常制砧座呈矩形状,受力面积较大,用于进行自由锻锻造及叶片出坯后平整,叶片专用砧座呈凸形状,凸型砧座圆弧型设计,同等压力的条件下,增加压强,提高变形速率、生产效率,可以更快更高效的制成圆柱形毛坯,无需打磨排伤,两用的设计可以保证叶片出坯节奏和质量,实现模锻叶片一火成型。

技术特征:

1.一种燃机模锻叶片一火成型方法,其特征在于,包括以下步骤;

2.根据权利要求1所述的燃机模锻叶片一火成型方法,其特征在于,包括以下步骤;

3.根据权利要求1所述的燃机模锻叶片一火成型方法,其特征在于,所述步骤s3中的所述多功能制坯砧座包括燕尾底座(9)、正常制砧座(7)、锻件(6)、抬模孔(10)和键槽(11),所述正常制砧座(7)和所述锻件(6)依次设置在所述燕尾底座(9)上,所述抬模孔(10)开设在所述锻件(6)的一侧,所述键槽(11)开设在所述燕尾底座(9)底部中间。

4.根据权利要求2所述的燃机模锻叶片一火成型方法,其特征在于,所述炉体内部靠近所述装料口(1)的一侧设有推料杆(51)。

5.根据权利要求3所述的燃机模锻叶片一火成型方法,其特征在于,所述多功能制坯砧座为一体式结构。

6.根据权利要求2所述的燃机模锻叶片一火成型方法,其特征在于,所述加热炉呈一体式结构。

7.根据权利要求3所述的燃机模锻叶片一火成型方法,其特征在于,所述锻件(6)顶部两侧边位置设有圆滑倒角。

8.根据权利要求3所述的燃机模锻叶片一火成型方法,其特征在于,所述正常制砧座(7)呈矩形状。

9.根据权利要求3所述的燃机模锻叶片一火成型方法,其特征在于,所述锻件(6)呈凸形状。

技术总结

本发明设计叶片锻造领域,提供一种燃机模锻叶片一火成型方法,包括以下步骤;S1:下料;S2:加热炉加热,将料从装料口处推进装炉,在低温预热区处进行低温预热,然后控制升降式隔板降下,将低温预热区预热完成的料推进高温加热区中进行高温加热,最后将加热完成的料从出料口处取出;S3:制坯,在多功能制坯砧座上制坯;S4:模锻,在模锻锤上模锻并进行润滑;S5:切边,在切边机上进行切边;S6:校正,在校正模具上对料进行整体校形;S7:热处理;S8:抛丸,在抛丸机上进行抛瓦;S9:检验,将工件放置在量架上进行检验;S10:钻中心孔,对工件进行固定,按照图样要求钻中心孔。

技术研发人员:江同飞,余勇国,毕文海,毕民主,万玉玲

受保护的技术使用者:景德镇明兴航空锻压有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!