一种数控菱形网编织机的制作方法

本发明涉及菱形网生产,具体为一种数控菱形网编织机。

背景技术:

1、菱形网是通过钩编制作而成,其加工制作工艺较为简单。而且菱形网属于是一种网孔较为均匀,网面相当平整的网片,而且菱形网给人的第一个感觉就是美观大方,在菱形网生产的过程中需要使用到菱形网编织机;

2、但是目前菱形网编织机在使用过程中,由于缺少相应的便捷运输启动结构,使得菱形网的编织,切断,勾网和锁边过程中会使用都不同的驱动方式,降低了各步骤的联系性,导致菱形网编织机生产过程中各步骤间的误差会不断积累,使得菱形网编织机生产的整体精度下降,进而降低了菱形网的成品品质。

技术实现思路

1、本发明提供一种数控菱形网编织机,可以有效解决上述背景技术中提出的菱形网编织机在使用过程中,由于缺少相应的便捷运输启动结构,使得菱形网的编织,切断,勾网和锁边过程中会使用都不同的驱动方式,降低了各步骤的联系性,导致菱形网编织机生产过程中各步骤间的误差会不断积累,使得菱形网编织机生产的整体精度下降,进而降低了菱形网的成品品质的问题。

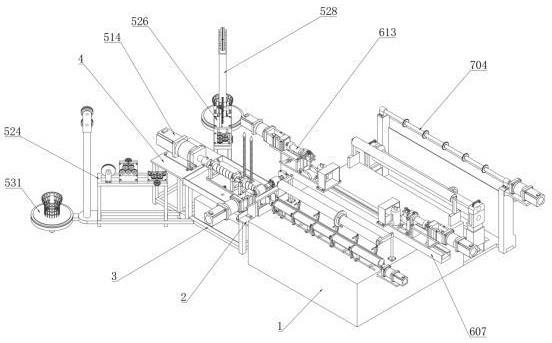

2、为实现上述目的,本发明提供如下技术方案:一种数控菱形网编织机,包括中心安装机床,所述中心安装机床一侧端部焊接有剪切侧架,所述剪切侧架一端焊接有成型边架,所述成型边架端部固定安装有驱动尾架;

3、所述成型边架顶部设置有前端成型切断机构,所述前端成型切断机构包括循环润滑槽;

4、所述成型边架顶端固定安装有循环润滑槽,所述循环润滑槽内侧底部固定连接有安装中心座,所述安装中心座顶端通过螺栓固定安装有连接底板,所述连接底板顶端中部固定安装有支撑竖板,所述支撑竖板顶端通过螺栓安装有限位顶板,位于所述连接底板前端的支撑竖板和限位顶板之间固定卡接有成型套,位于所述连接底板尾端的支撑竖板和限位顶板之间固定卡接有矫正套;

5、所述循环润滑槽底面两侧均贯穿开设有排液通孔,所述排液通孔底端对应循环润滑槽底部位置处通过管道固定连接有储液箱,所述储液箱顶面一侧嵌入安装有润滑泵,所述润滑泵通过外部电源进行供电,所述润滑泵顶部对应循环润滑槽内部一侧位置处固定连接有喷淋顶盒,所述喷淋顶盒顶面两端中部均固定连接有波纹管,所述波纹管顶端固定安装有喷淋头;

6、所述驱动尾架顶端中部对应循环润滑槽一端顶部位置处固定安装有成型伺服电机,所述成型伺服电机通过外部电源进行供电,所述成型伺服电机一端通过减速机对应成型套和矫正套内部位置处固定安装有成型板。

7、根据上述技术方案,所述成型套与矫正套中心点位于同一高度,且成型套的长度大于矫正套的长度,所述成型套与矫正套外侧开设有两条螺旋导槽,所述成型板边部与成型套与矫正套内腔之间留有间隙。

8、根据上述技术方案,所述剪切侧架顶面对应成型板一端位置处固定安装有剪切支板,所述剪切支板顶部安装有托板,托板一端固定安装有电机固定座,所述电机固定座一端固定安装有剪切伺服电机,所述剪切伺服电机一端通过连接减速机安装有正反向剪切丝杆,所述正反向剪切丝杆通过丝杆螺母连接有剪切驱动套管,所述剪切驱动套管下方对应托板两侧安装直线导轨,所述直线导轨两端连接有直线导轨滑块,所述直线导轨滑块外侧通过安装剪切刀架与剪切驱动套管外侧连接,剪切刀架安装有剪切刀,两个所述剪切刀侧面均通过螺栓安装有限位夹板;

9、所述成型边架一端两侧均焊接有侧面导架,所述侧面导架顶面一端通过螺栓安装有横向导向轮组,所述侧面导架顶面中部通过螺栓安装有纵向导向轮组,所述侧面导架顶面另一端通过螺栓安装有限位端轮,所述侧面导架一端底部焊接有导向端柱,所述导向端柱顶端中部通过连接板转动安装有导向顶轮,所述导向端柱一端底部焊接有放置尾架,所述放置尾架顶部放置有储线辊。

10、根据上述技术方案,所述剪切驱动套管底部托板两侧对应安装直线导轨,且安装在托板中间两侧,导轨与滑块紧密滑动贴合,两个所述限位夹板侧面与剪切刀刃口之间保持距离,且两个限位夹板对称分布于剪切刀两端;

11、两个所述侧面导架之间呈对称分布,所述储线辊外侧在使用过程中螺旋缠绕有金属丝,所述储线辊外侧金属丝依次穿过导向顶轮、导向端柱、纵向导向轮组和横向导向轮组。

12、根据上述技术方案,所述中心安装机床顶部设置有中端输网勾网锁边机构,所述中端输网勾网锁边机构包括前端导轴;

13、所述中心安装机床顶面一端通过支架安装有前端导轴,所述中心安装机床顶面另一端通过支架安装有尾端导轴,所述中心安装机床顶面对应成型板端部位置处对称安装有连接端套,所述中心安装机床侧面对应连接端套端部位置处固定安装有勾网伺服电机,所述勾网伺服电机一端对应连接端套底部位置处通过减速机安装有驱动杆架,所述驱动杆架外侧两侧交错套接有勾网爪;

14、所述中心安装机床顶面对应前端导轴和尾端导轴之间位置处焊接有安装中轨,所述安装中轨顶面中部通过滑块螺栓夹持安装有滑动安装架,所述滑动安装架顶端中部贯穿开设有限位中槽,所述滑动安装架顶面中部限位中槽对应一端位置处通过螺栓安装有导向端座,所述滑动安装架顶面中部另一端通过支架安装有锁边伺服电机,所述锁边伺服电机通过外部电源进行供电,所述锁边伺服电机输出轴端部对应导向端座端部位置处固定连接有横向驱动丝杆,所述横向驱动丝杆外侧对应导向端座内部位置处通过螺纹套接有驱动长套管,所述驱动长套管底部一端对应限位中槽内部位置处固定连接有限位导向块;

15、所述驱动长套管一侧中部对应导向端座一侧位置处固定连接有安装前端块,所述安装前端块正面两侧均通过螺栓对称安装有夹持侧板,所述安装前端块顶端中部卡接有安装顶块,所述安装顶块一端中部滑动穿插有滑移横杆,所述滑移横杆端部对应两个夹持侧板之间位置处固定安装有中部挤压块,所述滑移横杆外侧对应安装顶块和中部挤压块之间位置处套接有复位弹簧;

16、所述安装前端块两侧均通过螺栓安装有升降驱动斜架,所述滑动安装架一端底部对应升降驱动斜架一端位置处固定安装有限位导块,所述限位导块内侧中部滑动卡接有升降中心杆,所述升降中心杆两侧底部对应限位导块外部两侧位置处通过转轴转动安装有升降驱动轮,所述滑动安装架一端底部对应限位导块一侧位置处焊接有辅助支撑端架。

17、根据上述技术方案,所述连接端套由两边弧形板共同拼接而成,所述连接端套顶部槽口与前端导轴侧面边线相互对应,所述驱动杆架靠近成型板的一端通过支撑座进行辅助支撑。

18、根据上述技术方案,所述驱动长套管外侧与导向端座内壁之间紧密滑动贴合,所述限位导向块两侧面与限位中槽内壁之间紧密滑动贴合。

19、根据上述技术方案,所述滑移横杆靠近驱动长套管的一端设置有限位圆环,所述滑移横杆外侧与中部挤压块内腔之间紧密滑动贴合,所述夹持侧板和中部挤压块共同组成锁边夹具,所述升降中心杆外侧与限位导块内腔之间紧密滑动贴合,且限位导块两侧对应升降中心杆侧面转轴位置处贯穿开设有导槽。

20、根据上述技术方案,所述中心安装机床尾部设置有尾端菱形网收集机构,所述尾端菱形网收集机构包括安装尾架;

21、所述中心安装机床尾端底部焊接有安装尾架,所述安装尾架顶面两角处均固定安装有安装支撑尾柱,位于所述安装尾架一侧的安装支撑尾柱顶部通过支架安装有输网伺服电机,所述输网伺服电机通过外部电源进行供电,所述输网伺服电机输出轴一端对应两个安装支撑尾柱之间固定安装有收卷转动杆,所述收卷转动杆外侧等距均匀套接有输网刺轮,两个所述安装支撑尾柱一侧对应收卷转动杆底部位置处焊接有辅助侧管;

22、所述安装尾架两侧中部均固定安装有安装导管,所述安装导管内侧底端中部通过螺丝安装有升降调节栓,所述升降调节栓顶端对应安装导管内部位置处转动安装有升降调节板,所述升降调节板顶面两端对应安装导管内部位置处固定安装有辅助支撑弹簧,所述辅助支撑弹簧顶端对应安装导管顶部位置处固定连接有升降顶块,所述升降顶块底面外侧对应安装导管内部位置处固定连接有导向方形管,两个所述升降顶块之间通过轴承转动安装有限位底轴,所述升降顶块两侧中部均贯穿开设有限位导槽,所述升降顶块顶端卡接有顶部安装卡块,所述顶部安装卡块底面对应限位导槽内部位置处固定连接有卡接导杆,两个所述顶部安装卡块之间通过轴承转动安装有压紧顶轴,所述压紧顶轴外侧两端对称套接有限位锥块。

23、根据上述技术方案,所述收卷转动杆贯穿两个安装支撑尾柱,且收卷转动杆与安装支撑尾柱之间相互滑动配合,所述升降调节板外侧与安装导管内壁之间紧密滑动贴合,所述导向方形管外侧与安装导管内腔之间紧密贴合,所述卡接导杆两侧面与限位导槽内壁之间紧密滑动贴合;

24、所述成型伺服电机、剪切伺服电机、勾网伺服电机、锁边伺服电机和输网伺服电机均为可编程的伺服电机。

25、与现有技术相比,本发明的有益效果:本发明结构科学合理,使用安全方便:

26、1.设置了前端成型切断机构,通过前端成型切断机构内部各组件之间的相互配合,优化了金属菱形网编织过程中金属丝的引导、成型和切断过程,以成型伺服电机作为金属丝运输成型驱动组件,通过导向顶轮、限位端轮、纵向导向轮组和横向导向轮组之间的相互配合,对成型前的金属丝进行引导运输校直,以对运输中的金属丝对进行限位约束,防止金属丝运输过程中出现随意散落和甩动的现象,进而有效的提高了菱形网成型过程中的安全性,通过成型套、矫正套和成型板之间的共同配合,对金属丝进行快速成型,并通过二次挤压对金属丝扭转后的形状进行修正,进而有效的提高了金属丝的扭转精度;

27、通过润滑泵将润滑液从成型套前端对金属丝进行润滑,有效的降低了金属丝在成型过程中与成型套和矫正套之间的摩擦力,提高了金属丝扭转成型的过程中的流畅性,降低了金属丝与成型套和矫正套之间的摩擦力,提高了成型套和矫正套的使用寿面,同时通过支撑竖板和限位顶板的拼接式结构设计,使成型套和矫正套的更换过程更加便捷,进而有效的简化了编织机的前端结构,提高了编织机更换检修的便捷性;

28、同时通过剪切伺服电机可快速匀速的带动两个剪切刀之间相互靠近,进而有效的提高了菱形网切断过程中的流程,并通过限位夹板对切断过程中菱形网进行辅助限位,有效的防止了菱形网在剪切过程中出现晃动的现象,通过调节成型伺服电机和剪切伺服电机的运行速度和运行周期,有效的提高了菱形网编织机的可操控性,同时有效的提高了菱形网的扭转和剪切精度。

29、2.设置了中端输网勾网锁边机构,通过中端输网勾网锁边机构内部各组件之间的相互配合,优化了菱形网运输过程中的锁边过程,通过可调节的安装中轨和滑动安装架可根据菱形网的宽度对锁边结构的位置进行调节,以确保编织机可适应不同宽度的菱形网加工,有效的提高了编织机的加工范围,同时通过锁边伺服电机和横向驱动丝杆进行驱动,可快速便捷的对夹持侧板和中部挤压块的行程进行快速调节,降低了锁边过程中菱形网边部的形变程度,进而有效的提高了菱形网的加工精度;

30、同时通过夹持侧板、中部挤压块和限位导块之间的联动式结构设计,简化的锁边结构的驱动方式,使编织机在对菱形网进行锁边时仅需要通过锁边伺服电机的驱动便可实现对菱形网的限位挤压锁边,通过简化锁边组件的结构,有效的降低了编织机运行过程中的故障率,提高了编织机运行的稳定性。

31、3.设置了尾端菱形网收集机构,通过尾端菱形网收集机构内部各组件之间的相互配合,优化了菱形网编织完成后的运输收集过程,通过输网伺服电机可对安装尾架和安装支撑尾柱顶部的菱形网进行定速间歇运输,确保了菱形网可以依次进行编织、剪切、勾网和锁边的加工,有效的提高了编织机对菱形网编织过程中的流畅性;

32、同时通过限位底轴和压紧顶轴运动过程中的相互配合,通过限位底轴和压紧顶轴自身的重力与辅助支撑弹簧之间的相互配合,对运行过程中的菱形网限位和张力调节,确保了菱形网在间歇停留和运输构成中均保持在核实的张力范围内,进而确保了菱形网编织过程中菱形网的前端可以与勾网爪之间的紧密贴合,并降低了菱形网在锁边过程中重力对菱形网分布形态的影响,确保了菱形网各项工作的正常进行。

33、综上所述,通过前端成型切断机构、中端输网勾网锁边机构和尾端菱形网收集机构之间的相互配合,通过可编程的成型伺服电机、剪切伺服电机、勾网伺服电机、锁边伺服电机和输网伺服电机之间的相互配合,将编织机上的主要驱动组件全部变为伺服电机,有效的降低了编织机的驱动组件的整体体积,降低了编织机的空间占用率,降低了编织机使用过程中的空间成本,同时以伺服电机代替传统的液压驱动,有效的降低了编织机运行过程中的噪音,提高了编织机的环保性能;

34、同时由于成型伺服电机、剪切伺服电机、勾网伺服电机、锁边伺服电机和输网伺服电机的转速均可进行快速的自主调节,进而有效的降低了菱形网加工过程中各步骤的误差,提高了编织机加工菱形网过程中精度,提高了菱形网成品的整体产品品质。

- 还没有人留言评论。精彩留言会获得点赞!