一种用于压气机盘轮毂深槽的加工方法与流程

本发明属于航空发动机,具体涉及一种用于压气机盘轮毂深槽的加工方法。

背景技术:

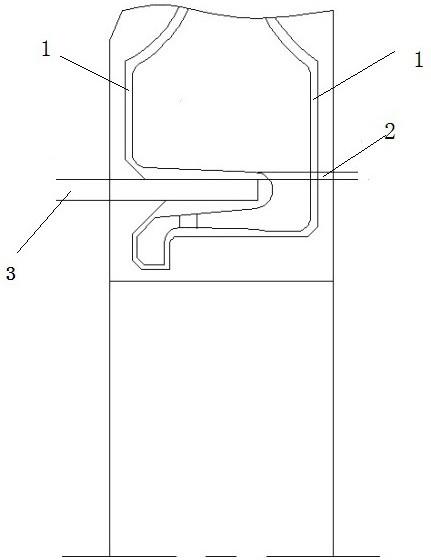

1、轮毂深槽是发动机中压气机盘类零件上的一种结构,轮毂深槽的结构复杂,深槽在轮盘辐板的一侧,槽口宽而槽底窄,呈倒着的u形结构,槽口的尺寸为10mm,槽内宽8mm,槽底是一个r4的圆弧,而槽的外侧是一个壁厚只有2.5mm的薄壁。轮毂深槽的材料为高温合金,是通过数控车床车削加工形成的。复杂的结构结合难加工的材料使轮毂深槽很难加工。加工时会出现打刀、排屑困难、让刀、振动等因素,使轮毂深槽尺寸不易保证。通常轮毂深槽都是压气机盘类零件加工中的瓶颈,轮毂深槽所涉及的尺寸较多,由于轮毂深槽的结构都是由斜面和圆角构成的,所以主要尺寸是固定截距上的槽宽和槽外的壁厚。由于轮毂深槽结构的特殊性,在加工中无法使用通用量具进行测量,需要设计专用的测具和标准件进行测量。由于轮毂深槽的壁厚薄,加工中容易变形,所以轮毂深槽加工对数控加工的方法、加工的参数有着非常高的要求。

技术实现思路

1、为解决上述问题,本发明提供一种用于压气机盘轮毂深槽的加工方法,从工艺路线的制定、轮毂深槽粗加工余量的制定、轮毂深槽粗加工装夹方式的设计、轮毂深槽数控加工、轮毂深槽的测量几个方面出发,解决了轮毂深槽加工难度大、尺寸难以保证的问题,并且提高了轮毂深槽的加工效率。本发明的技术方案是:

2、一种用于压气机盘轮毂深槽的加工方法,包括以下步骤:

3、步骤1、进行轮毂的粗车加工工艺:依次进行粗车轮毂第一面和粗车轮毂第二面,粗车加工完成后,轮毂各表面留的余量为1.5mm;轮毂深槽的余量分为径向余量和轴向余量,径向余量是轮毂深槽的开槽的深度,与槽底最小的余量不小于1.5mm,轴向余量是轮毂深槽的粗车加工宽度,所述宽度为4.2~4.4mm,加工时,使用宽为4mm的槽刀进行加工,加工时通过排刀进行加工,保证轮毂深槽车削时的排屑和刀具的充分冷却,切深需小于1mm;

4、粗车加工工艺目的是去除零件大部分余量,尽量为精车加工留有均匀的余量,然后进行稳定处理,消除压气机盘内的加工应力;压气机盘的辐板较薄,如果轮毂深槽在粗车加工时粗开槽,加工的应力会比较大,压气机盘的辐板会因为轮毂深槽的粗开槽而产生容易变形,从而零件辐板的尺寸不容易保证,所以轮毂深槽的粗车加工余量的制定对压气机盘的质量是至关重要的;

5、步骤2、将粗车加工后的轮毂放入炉内加热,进行稳定处理,消除压气机盘内的加工应力;

6、步骤3、进行车加工第一面基准和车加工第二面基准工序;

7、步骤4、进行轮毂的精车加工工艺:依次进行精车轮毂第一面外径、精车轮毂第二面外径、精车轮毂第一面和精车轮毂第二面,其中,精车轮毂第二面包括以下步骤:

8、步骤4.1、刀具的选择、对刀和刀具的位置验证:由于轮毂深槽属于端面槽,槽深为30mm,且槽的上下内壁的直径较小,因此所述刀具的刀杆具有双重后角结构,所述双重后角结构的首切半径值在轮毂深槽的上、下内壁半径值范围之间,否则车刀会与槽的上下壁相碰撞从而无法车削;

9、步骤4.2、去除步骤1粗车加工时轮毂各表面留有的余量,加工至最终表面;

10、步骤4.3、粗加工:粗加工时,当刀片车到槽底时,注意车削参数,具体为降低转速和进给,保证转速为10~20r/min、进给为0.1mm/r;设计粗加工走刀路线时,在刀具切削2~4mm后退刀,使刀具安全退出并远离零件,一方面可以排出深槽内的切屑,另一方面能让过热刀片充分冷却;

11、步骤4.4、精加工:精加工前验证轮毂是否窜动并找正位置,精加工轮毂深槽时,在第二面轮毂端面上方圆弧切入进刀,同时注意刀具的磨损和切削的排削,切削完成后测量轮毂深槽的径向尺寸和槽宽尺寸,若尺寸不合格,再次精加工至尺寸合格。

12、进一步的,上述的一种用于压气机盘轮毂深槽的加工方法,为了保证压气机盘精车加工的质量,通常轮毂深槽粗加工时,需要应用专用的夹具,如果轮毂悬空装夹,不但加工时刀具和零件会产生较大的振动,使刀具加速磨损,零件产生很大的振纹。还会使压气机盘精车时应力释放,而产生变形,影响加工质量,因此步骤1轮毂深槽粗车时的装夹方式为:以第一面的轮毂端面和轮毂内孔为装夹基准进行装夹,以此减少轮毂和刀具的振动,抵消加工的切削力,避免了压气机盘精车时的变形。

13、进一步的,上述的一种用于压气机盘轮毂深槽的加工方法,步骤4.1刀具的选择为:粗加工选择5mm宽r0.8的槽刀片;精加工选择5mm宽r0.8的槽刀片和r2.5的球刀片。

14、进一步的,上述的一种用于压气机盘轮毂深槽的加工方法,步骤4.1刀具对刀和刀具位置验证具体为:槽刀片选用靠近压气机盘内孔的r的圆心作为刀心编程的原点,对刀和刀具位置验证时,保证与编程时的r的圆心一致,防止刀具位置错误。

15、进一步的,上述的一种用于压气机盘轮毂深槽的加工方法,步骤4.4精加工时,由于轮毂深槽的精加工余量并不均匀,加工时先选择5mm宽r0.8的槽刀片去除余量,使槽内每个面留有0.1mm的余量,然后再用r2.5的球刀片完成精车加工。

16、进一步的,上述的一种用于压气机盘轮毂深槽的加工方法,由于轮毂深槽的形状主要是由轮毂深槽内斜面上的点来控制的,由4个以轮毂端面为基准面,到轮毂深槽内表面的固定截距上的直径尺寸来构成的,步骤4.4测量轮毂深槽各尺寸时,使用的测具结构包含尺板、尺框、触头和基准块,通过设计与轮毂深槽截距一样的触头来测量轮毂内斜面上点的直径尺寸,在测具外侧安装一块百分表,测量前,在专用的标准件上进行对表,然后再进行测量。

17、本发明的优点及有益效果:

18、本发明通过工艺路线的制定、轮毂深槽粗加工余量的制定、轮毂深槽粗加工装夹方式的设计、轮毂深槽数控加工、轮毂深槽的测量,解决了轮毂深槽加工难度大、尺寸难以保证的问题。

技术特征:

1.一种用于压气机盘轮毂深槽的加工方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种用于压气机盘轮毂深槽的加工方法,其特征在于,步骤1轮毂深槽粗车时的装夹方式为:以第一面的轮毂端面和轮毂内孔为装夹基准进行装夹,以此减少轮毂和刀具的振动,抵消加工的切削力,避免了压气机盘精车时的变形。

3.根据权利要求1所述的一种用于压气机盘轮毂深槽的加工方法,其特征在于,步骤4.1刀具的选择为:粗加工选择5mm宽r0.8的槽刀片;精加工选择5mm宽r0.8的槽刀片和r2.5的球刀片。

4.根据权利要求1所述的一种用于压气机盘轮毂深槽的加工方法,其特征在于,步骤4.1刀具对刀和刀具位置验证具体为:槽刀片选用靠近压气机盘内孔的r的圆心作为刀心编程的原点,对刀和刀具位置验证时,保证与编程时的r的圆心一致,防止刀具位置错误。

5.根据权利要求1所述的一种用于压气机盘轮毂深槽的加工方法,其特征在于,步骤4.4精加工时,由于轮毂深槽的精加工余量并不均匀,加工时先选择5mm宽r0.8的槽刀片去除余量,使槽内每个面留有0.1mm的余量,然后再用r2.5的球刀片完成精车加工。

6.根据权利要求1所述的一种用于压气机盘轮毂深槽的加工方法,其特征在于,步骤4.4测量轮毂深槽各尺寸时,使用的测具结构包含尺板、尺框、触头和基准块,通过设计与轮毂深槽截距一样的触头来测量轮毂内斜面上点的直径尺寸,在测具外侧安装一块百分表,测量前,在专用的标准件上进行对表,然后再进行测量。

技术总结

本发明属于航空发动机技术领域,具体涉及一种用于压气机盘轮毂深槽的加工方法。通过工艺路线的制定、轮毂深槽粗加工余量的制定、轮毂深槽粗加工装夹方式的设计、轮毂深槽数控加工、轮毂深槽的测量,解决了轮毂深槽加工的难题。

技术研发人员:田晓龙,郭爽,张维循,刘霁瑶,姚海波

受保护的技术使用者:中国航发沈阳黎明航空发动机有限责任公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!