一种管子焊口全自动对接检测系统及其工作方法与流程

本发明属于金属设备生产,具体涉及一种管子焊口全自动对接检测系统及其工作方法。

背景技术:

1、在电站锅炉设备中,钢管自动焊对接焊口随处可见,对接焊口的质量直接影响到设备的使用安全。传统管子焊口的焊接和检查为人工半自动焊接,焊缝检测一般为人工检测,存在以下缺点:1)半自动焊机不能记录焊接的焊接电流、电压、焊速等参数,当焊缝出现焊接问题是不能进行统计分析,查找原因进行进一步优化焊机,也不能防止焊工为了产量使用大电流、大电压的问题;2)传统管子工业tv射线检测一般由人工进行拍片和评定,当每天重复成千上万焊射线底片检查时会出现视觉疲劳,导致部分缺陷被遗漏,且难以形成焊缝内部质量检查统计表;3)传统焊缝光谱检查在设备生产完成后进行检查,由于生产完成后焊缝位置不固定,人工查找容易存在遗漏的情况,另外检测人员拿着光谱检测设备到处找焊缝检查焊缝,经常出现焊缝光谱检测遗漏,检测人员因为检测数量故意将全检改为抽检,导致焊缝光谱检测结果不准确;4)对于成千上万到焊缝尺寸和外观检查,制造厂人工检查往往做不到100%检查,导致部分不合格焊口遗留至施工现场,给设备后期运行带来风险;5)对焊缝进行射线检测、光谱检测和尺寸、外观检查时,三个工序独立,分别由不同的检测人员检测,每次都必须寻找焊缝,然后检测,非常浪费时间;6)在安装现场进行焊口抽查时发现焊口射线检测或者光谱等检测存在问题或疑问时,制造厂由于没有对每个焊口进行唯一标识,无法对焊缝的射线检测底片和光谱记录进行追溯,则需要对一个部件的成百上千个焊缝检测结果进行重新复查,工作量巨大。

技术实现思路

1、为了解决上述现有问题,本发明的目的在于提供一种管子焊口全自动对接检测系统及其工作方法,能够实现对钢管焊口的自动、高效、准确的质量检查,而且可以进行质量追溯,提高了生产效率,降低了错误率,具有较高的实用价值。

2、本发明通过以下技术方案来实现:

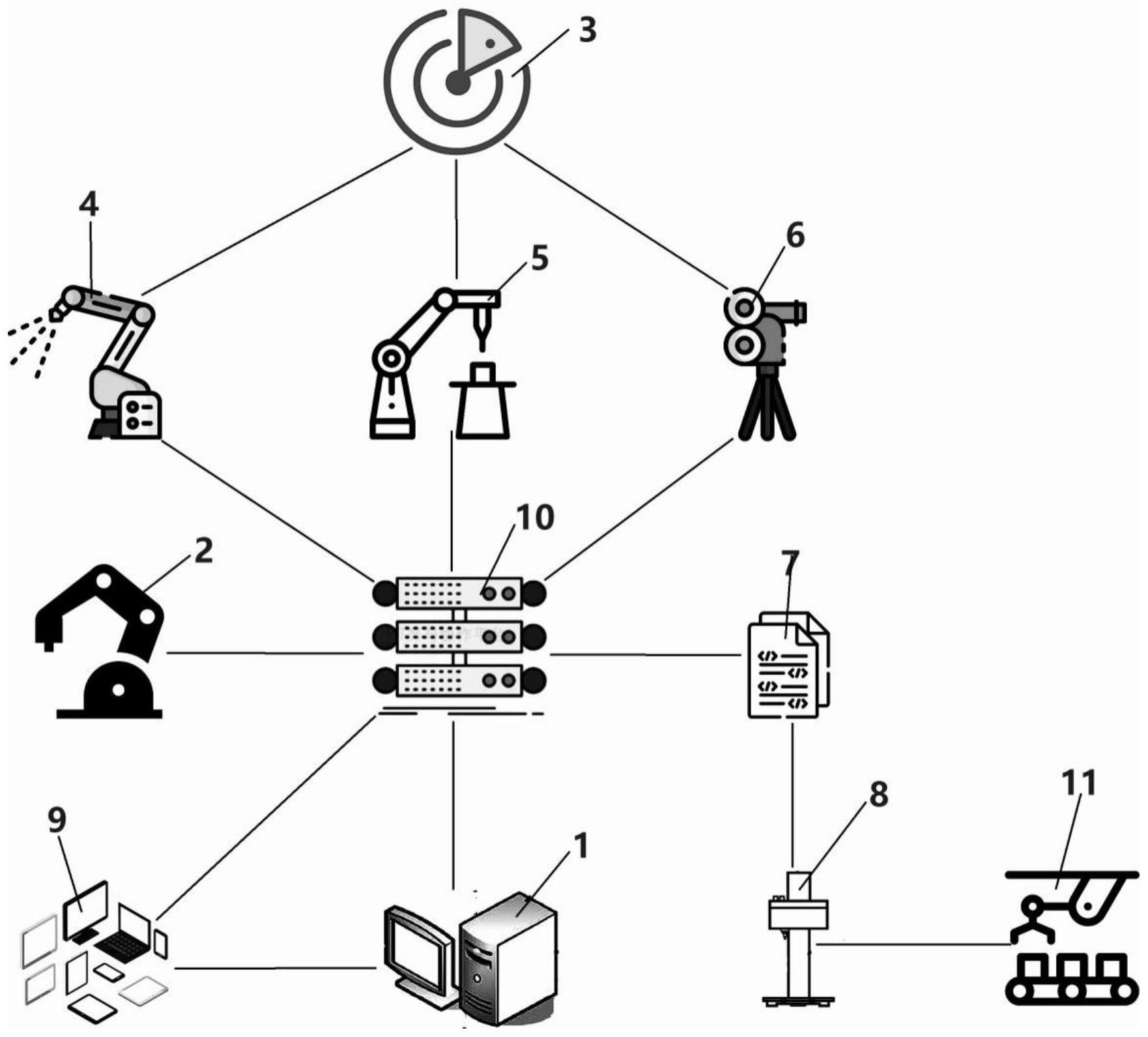

3、本发明公开的一种管子焊口全自动对接检测系统,包括数据库服务器、焊接单元、焊缝ai识别单元、射线检测单元、光谱检测单元、三维扫描单元、编码单元、金属打码机、网络终端、管理终端和分拣单元;

4、焊缝ai识别单元分别与射线检测单元、光谱检测单元和三维扫描单元连接;管理终端分别与数据库服务器、焊接单元、射线检测单元、光谱检测单元、三维扫描单元、编码单元和网络终端连接;网络终端与数据库服务器通信互联;金属打码机分别与编码单元和分拣单元连接。

5、优选地,焊缝ai识别单元为基于工业视觉的检测机器人。

6、优选地,射线检测单元为工业x射线电视检测装置。

7、优选地,光谱检测单元为全谱直读光谱仪。

8、优选地,三维扫描单元为三维激光扫描仪。

9、优选地,编码单元分别对射线检测单元、光谱检测单元和三维扫描单元的检测结果进行编码。

10、优选地,金属打码机为气动打码机或激光打码机。

11、优选地,网络终端为手机、平板或pc端。

12、优选地,分拣单元为带有读码器的全自动机械手。

13、本发明公开的上述管子焊口全自动对接检测系统的工作方法,包括

14、焊接单元记录管子焊接过程的关键参数和信息,并将数据传输至管理终端,对接完成的管子转入焊缝ai识别单元,焊缝ai识别单元识别焊缝的精确位置之后,分别经过射线检测单元、光谱检测单元和三维扫描单元对焊缝进行检测判断焊缝是否合格,并将检测数据和检测结果传入管理终端,编码单元根据检测结果生成焊缝唯一编码,并分别反馈至管理终端、打码模块和分拣单元;管理终端将编码单元传入的焊缝唯一编码与射线检测单元、光谱检测单元和三维扫描单元传入的检测数据整理为焊缝质量信息表,并传入数据服务器进行数据保存;金属打码机将编码单元传入的焊缝唯一编码打在焊缝边的母材上,分拣单元对编码单元导入的焊缝唯一编码进行识别,将编码信息位不合格的对接管子拣出;制造厂和用户通过网络终端调取数据服务器中的数据,对焊缝进行质量评估和追溯。

15、与现有技术相比,本发明具有以下有益的技术效果:

16、本发明公开的一种管子焊口全自动对接检测系统,能够对所有管子对接焊口的焊接参数等进行统计,进而优化焊接设备,提供焊接合格率;可以通过焊缝ai识别模块对焊缝查找后,同时完成射线检测、光谱检测、尺寸和外观检查工作,极大的减轻了工作量,也减少了因为人为疲劳等因素导致的检测不准确;当对焊缝焊接质量有疑问时可以使用网络模块平板端、手机端或者pc端通过焊缝唯一编码调取焊缝的焊接、射线检测、光谱检测、尺寸和外观检查等数据,对焊缝质量进行追溯和分析。本发明能够实现对钢管焊口的自动、高效、准确的质量检查,而且可以进行质量追溯,提高了生产效率,降低了错误率,具有较高的实用价值。

17、本发明公开的上述管子焊口全自动对接检测系统的工作方法,自动化程度高,各单元分工明确,能够有效提高生产效率、降低不合格品率,可追溯性好。

技术特征:

1.一种管子焊口全自动对接检测系统,其特征在于,包括数据库服务器(1)、焊接单元(2)、焊缝ai识别单元(3)、射线检测单元(4)、光谱检测单元(5)、三维扫描单元(6)、编码单元(7)、金属打码机(8)、网络终端(9)、管理终端(10)和分拣单元(11);

2.根据权利要求1所述的管子焊口全自动对接检测系统,其特征在于,焊缝ai识别单元(3)为基于工业视觉的检测机器人。

3.根据权利要求1所述的管子焊口全自动对接检测系统,其特征在于,射线检测单元(4)为工业x射线电视检测装置。

4.根据权利要求1所述的管子焊口全自动对接检测系统,其特征在于,光谱检测单元(5)为全谱直读光谱仪。

5.根据权利要求1所述的管子焊口全自动对接检测系统,其特征在于,三维扫描单元(6)为三维激光扫描仪。

6.根据权利要求1所述的管子焊口全自动对接检测系统,其特征在于,编码单元(7)分别对射线检测单元(4)、光谱检测单元(5)和三维扫描单元(6)的检测结果进行编码。

7.根据权利要求1所述的管子焊口全自动对接检测系统,其特征在于,金属打码机(8)为气动打码机或激光打码机。

8.根据权利要求1所述的管子焊口全自动对接检测系统,其特征在于,网络终端(9)为手机、平板或pc端。

9.根据权利要求1所述的管子焊口全自动对接检测系统,其特征在于,分拣单元(11)为带有读码器的全自动机械手。

10.权利要求1~9所述的管子焊口全自动对接检测系统的工作方法,其特征在于,包括:

技术总结

本发明公开的一种管子焊口全自动对接检测系统及其工作方法,属于金属设备生产技术领域。包括数据库服务器、焊接单元、焊缝AI识别单元、射线检测单元、光谱检测单元、三维扫描单元、编码单元、金属打码机、网络终端、管理终端和分拣单元;焊缝AI识别单元分别与射线检测单元、光谱检测单元和三维扫描单元连接;管理终端分别与数据库服务器、焊接单元、射线检测单元、光谱检测单元、三维扫描单元、编码单元和网络终端连接;网络终端与数据库服务器通信互联;金属打码机分别与编码单元和分拣单元连接。本发明能够实现对钢管焊口的自动、高效、准确的质量检查,而且可以进行质量追溯,提高了生产效率,降低了错误率,具有较高的实用价值。

技术研发人员:任宁博,汪贵明,胡新元,冯佳,叶赟

受保护的技术使用者:西安热工研究院有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!