一种一体化空心电机轴闭口旋压成型工艺与装置、旋轮的制作方法

本发明涉及新能源汽车及新能源汽车驱动电机零部件生产领域,具体涉及一种空心电机轴一端封闭结构的闭口旋压成型工艺。

背景技术:

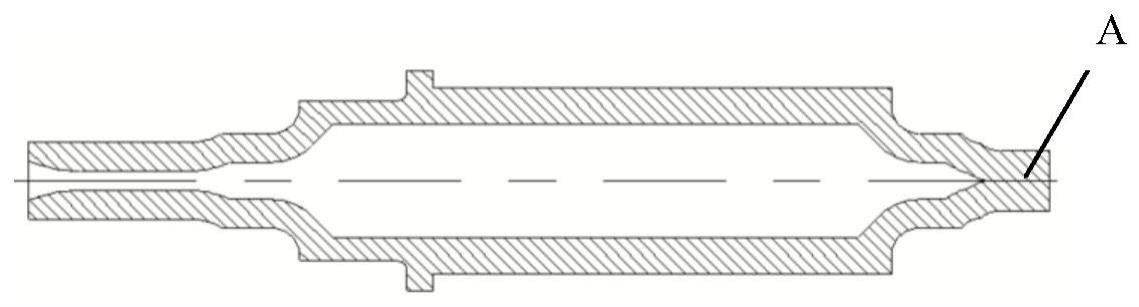

1、新能源汽车加速发展,而新能源汽车对零部件也有着更高的要求。本专利技术在新能源汽车驱动电机上的核心部件—空心电机轴一端闭口结构的成型得到很好的运用。电机轴不仅需要单件轻量化带来整车的高续航能力,还需要满足超高速转(部分电机轴转速达2万转/分以上)下的电机冷却用油的流动空间,电机轴薄壁且空心的结构是未来发展的必须趋势。部分空心电机轴如图1一端开口、另一端是闭口,开口端让冷却油进入电机轴的空腔;闭口端主要作用就是密封空心轴内的冷却油不会通过闭口端窜出,因为冷却油和闭口端联接的减速器润滑油因品系不同,不能混合。传统的成型方式如图2所示,为上下两部分均采用棒料,闭口端部分锻造成具有浅盲孔的锻坯,再采用车削成型深盲孔和薄壁,开口端部分车削成型再与闭口端部分进行焊接,完成要求的结构。由于锻造工艺的限制,锻出的盲孔深度有限,需要大量的机加工来达到最终的孔深。此工艺材料利用率低且加工效率低下,对于大批量的生产来说,造成材料的浪费和成本的提高,且焊接部位的变形和缺陷,对后续工件热处理或机加工造成影响,也会增加后市场的失效风险。

技术实现思路

1、本发明的目的在于提供一种一体化空心电机轴闭口旋压成型工艺与装置、旋轮,一体化成型,成型高效、稳定,柔性化强,可以很好的解决现有机加工艺方式所存在的上述问题。

2、本发明的技术方案是:一种一体化具有封闭端闭口的空心电机轴旋压成型工艺,

3、一序、管坯下料:根据最终产品规格,和后续机加工余量计算管坯直径和厚度;二序、收口旋压:将一序所得管坯经卡盘固定在旋压设备上,对开口端进行收口旋压,得到管坯一;三序、闭口旋压:将二序所得管坯一翻转后经卡盘固定在旋压设备上,同时上模压料杆压住闭口端端面,采用旋轮对闭口端进行闭口旋压,得到管坯二;四序、精加工:将三序所得管坯二通过机加工完成产品精加工。三序闭口旋压时旋轮仅沿管坯径向进给挤压,不再沿轴向运动挤压,减少管坯旋压过程的拔长量,使更多的材料向内径流动,有利于闭口。三序闭口旋压时设有2个相同的旋轮对称布局,同步进给,保证在加工过程中零件的受力均匀、一致,避免出现旋轮进给时管坯一偏斜,影响闭口的效果,造成型面和夹紧定位面同轴度偏差大。三序的2个相同的旋轮为旋轮三和旋轮四。三序闭口旋压所用旋轮工作型面截面设有闭口段、过渡段、收口段构成的一个台阶,挤压管坯时可促进材料向闭口方向流动,有利于闭口。三序闭口旋压所用旋轮的闭口段和收口段的高度差=5-8 mm,参考最终产品的台阶高度差;过渡段为圆弧段,圆弧段的圆弧r=20-25mm。所述三序闭口旋压所用压料杆限制管坯一材料更容易向拔长方向流动;避免内径缩小到一定程度,管坯一厚度不断减薄,长度不断拔长,但内径不再缩小,无法实现闭口密封;压料杆在旋压过程中始终对管坯一保持一定的压紧力f,可有效限制拔长,促进材料流向闭口。所述压料杆压紧面的直径大于管坯一加工前的外径1-2mm,管坯一整个底面都被压住,防止材料从侧面流出;压力值采用轻压3-5mpa,过大的压力会导致管坯一变形,同时压料杆具备保压状态时上下随动功能,防止压紧力过大出现过载情况。一体化空心电机轴封闭端闭口的旋压成型工艺,旋压设备设有上下主轴、侧缸组件;首先管坯一放入下轴卡盘内,下轴卡盘通过下轴组件固定在旋压设备下主轴上,工作时旋压设备启动,下轴卡盘夹紧管坯一,并带动管坯一旋转;压料杆安装在上轴固定座,上轴固定座通过上轴组件固定在设备上,由设备带动上下运动,压紧管坯一,并随动反向旋转;压料杆压紧面的直径大于管坯一加工前的外径1-2mm,管坯一整个底面都被压住,防止材料从侧面流出;压力值采用轻压3-5mpa;旋轮三安装在左侧旋轮支架上,通过侧缸组件和设备侧缸固定;旋轮三在左侧旋轮支架带动下左右运动接近管坯一,径向进给挤压管坯一,旋轮三接触管坯一后,随动反向旋转挤压管料毛坯向内收口,并最终达到闭口;旋轮三右侧对称安装了旋轮四,旋轮四和旋轮三尺寸、装配方式完全相同,旋轮四由旋轮支架带动和旋轮三同步动作,旋轮三和旋轮四对称分布,平衡了旋压过程中管坯一的侧向挤压力,防止旋压过程中管坯一歪斜;旋轮三、旋轮四进给挤压过程中,材料流动会使管坯一呈向上拔长,压料杆的压紧力则起到限制管坯一拔长,促进材料流向闭口端;另外压料杆具备保压状态时上下随动功能,防止压紧力过大出现过载情况。一种一体化空心电机轴封闭端闭口的旋压成型工艺用装置,包括闭口旋压所用旋轮和用于压住待加工管坯闭口端端面的压料杆,旋压设备上设有固定待加工管坯的下轴卡盘、固定旋轮的旋轮支架、固定压料杆的上轴固定座;所述压料杆压紧面的直径大于待加工管坯加工前的外径1-2mm;闭口旋压所用旋轮工作型面截面设有闭口段、过渡段、收口段构成的一个台阶,闭口段和收口段304的高度差=5-8 mm,过渡段为圆弧段,圆弧段的圆弧r=20-25mm。

4、一种一体化空心电机轴封闭端闭口的旋压成型工艺用旋轮,包括旋轮本体,旋轮本体工作型面截面由多个线段组成,包括上平面、闭口段、过渡段、收口段、下平面;其中闭口段、过渡段、收口段组成工作部分,闭口段、过渡段、收口段构成一个台阶,台阶上部连接上平面,台阶下部连接下平面,闭口段和收口段的高度差=5-8 mm,过渡段为圆弧段,圆弧段的圆弧r=20-25mm。

5、因最终成品有较高的淬火硬度要求,本发明工艺设定原材料使用20crmoti管坯,材质抗拉强度≥1080。首先对管坯开口端进行收口旋压,然后翻转对闭口端进行闭口旋压,闭口旋压主要过程是:管坯固定后旋转,旋轮不断进给挤压管坯使其收口,在旋轮型面和压料杆的限制下,最终形成闭口。这种旋压工艺属于塑性成型工艺可以使材料的金属流线不被切断、材料的组织更加均匀,提高了材料的机械性能。最后通过机加工艺完成产品精加工。

6、三序闭口旋压过程材料流动相对二序更加剧烈,内孔直径为零。采用常规的收口旋压方式,内径缩小到一定程度,再向内挤压,则会出现管坯厚度不断减薄,长度不断拔长,但内径不再同步缩小的情况,无法实现闭口密封。实践中强行向内收口挤压,最终出现管坯断裂,最小处内孔仍超过1mm,不能实现闭口密封。且材料自身的强度较高,延伸率相对较差,旋压成型阻力大,材料流动困难且不稳定、不受控是闭口旋压主要难点。针对以上问题,本发明主要运用的方案包括:(1)三序闭口旋压时旋轮仅沿管坯径向进给挤压,不再沿轴向运动挤压;不同于二序收口旋压时旋轮沿管坯径向、轴向同时进给挤压。这样可减少管坯旋压过程的拔长量,使更多的材料向内径流动,有利于闭口。工作时设定有2个旋轮对称布局,同步进给,保证在加工过程中零件的受力均匀、一致,避免出现旋轮进给时零件偏斜,影响闭口的效果,造成成型面和夹紧定位面同轴度偏差。(2)三序闭口旋压旋轮工作型面设定带有收口段、闭口段、过渡段等形状,沿径向挤压管坯时增加材料向内径的流动量,有利于闭口。(3)三序闭口旋压时旋轮挤压管坯同时,上轴压紧杆压紧管坯,限制管坯沿轴向拔长,使材料流入闭口方向。

7、本发明通过旋压工艺实现电机轴一端的闭口,最大程度的接近成品轮廓,减少后续机加工的余量,提高产品的生产效率,实现电机轴的轻量化的同时提高材料的利用率,降低产品的生产成本。通过旋压的塑性成型工艺,使得电机轴具有不间断的材料流线组织,且在压应力作用下使材料更加致密,提高零件表面硬度,降低后工序加工的失效风险。

- 还没有人留言评论。精彩留言会获得点赞!