一种双金属复合抽油杆钢用盘条及其生产方法与流程

本发明涉及轧制,具体而言,尤其涉及一种双金属复合抽油杆钢用盘条及其生产方法。

背景技术:

1、随着工业的发展,各种钢铁材料应用环境愈发恶劣,尤其是油田开采领域,高温、高载荷、高腐蚀的工作环境,大大缩短了材料的使用寿命,每年采油厂在抽油杆更新以及配套油井作业方面消耗费用巨大。因此,双金属复合抽油杆应运而生,其兼具芯部材料高力学性能和覆层材料优秀耐蚀性能的优势。

2、但在研究过程中发现,轧制工艺是开发双金属复合抽油杆最关键的问题之一,试验过程中采用原有的单一金属材料轧制工艺很难保证双金属的协调变形,轧制过程中耳子、脱壳问题频发如图1所示。随即,在实验室开展热模拟试验,图2为实验中两材料在不同温度下的应力应变曲线,可见两金属材料变形特性存在较大差异,正常的单一金属材料的轧制工艺无法满足双金属成型的需要。

3、并且由于开发产品为双金属复合型材,变形过程由孔型和轧制工艺的相互配合,材料多方向受力,有别于复合板材单向受力的变形特点,因此,目前无可借鉴的轧制经验。现有存在一些应用在其他领域的轧制工艺,如:

4、一种带有内嵌式凹槽互锁的钢铝双金属轧制复合方法(cn112275799a)中,通过设计对待轧制的钢板进行内嵌式凹槽加工,以及铝板的嵌装,起到互锁的效果进行轧制,该发明设计巧妙,通过对原坯料进行加工形成互锁,但该发明对材料的加工精度上要求较高,且该方法仅适合构造简单的复合板材料轧制,不适用于复合抽油杆轧制。

5、一种抽空冷器用镶嵌型双金属轧制高效翅片管(cn201266041y)中,同样是通过开槽组装材料进行轧制,但该专利中未注明轧制的工艺。

6、半固态铜铅轴承合金/钢双金属轧制复合工艺(cn100553811c)中,发明了一种将半固态合金浇铸在预热钢板上送入轧机进行轧制复合的方法,该方法操作较为复杂,且只适用于复合板材的轧制。

7、一种碳化硅铝铜包覆材料及轧制工艺(us20020006526a1)中,发明一种将三层金属层叠加轧制的复合轧制方法,通过中间粘合增强层包覆在金属层上,提高材料间的复合效果,在轧制工艺方面同样只适用于板材轧制。

8、复合材料轧制的方法和装置(brpi1402296a2)发明一种装置,使用台架将复合带层压到衬底上,以使带层压头沿着衬底的长度移动,该发明未能阐述轧制工艺过程,且不适合双金属复合抽油杆的轧制。

9、目前应用在本领域加工盘条的双金属轧制工艺未见报道,因此,亟需开发了一种双金属复合抽油杆钢用盘条的生产方法,对双金属复合抽油杆的开发尤为重要,同时对其他双金属复合型材的开发制备具有重要借鉴价值。

技术实现思路

1、根据上述提出的技术问题,而提供一种双金属复合抽油杆钢用盘条及其生产方法。

2、本发明采用的技术手段如下:

3、一种双金属复合抽油杆钢用盘条,由设置在中心的芯部材料以及包覆在芯部材料外表面的覆层材料组成,所述芯部材料的材质为20crmo,所述覆层材料的材质为06cr18ni11nb不锈钢。

4、本发明还提供了一种双金属复合抽油杆钢用盘条的生产方法,包括如下步骤:

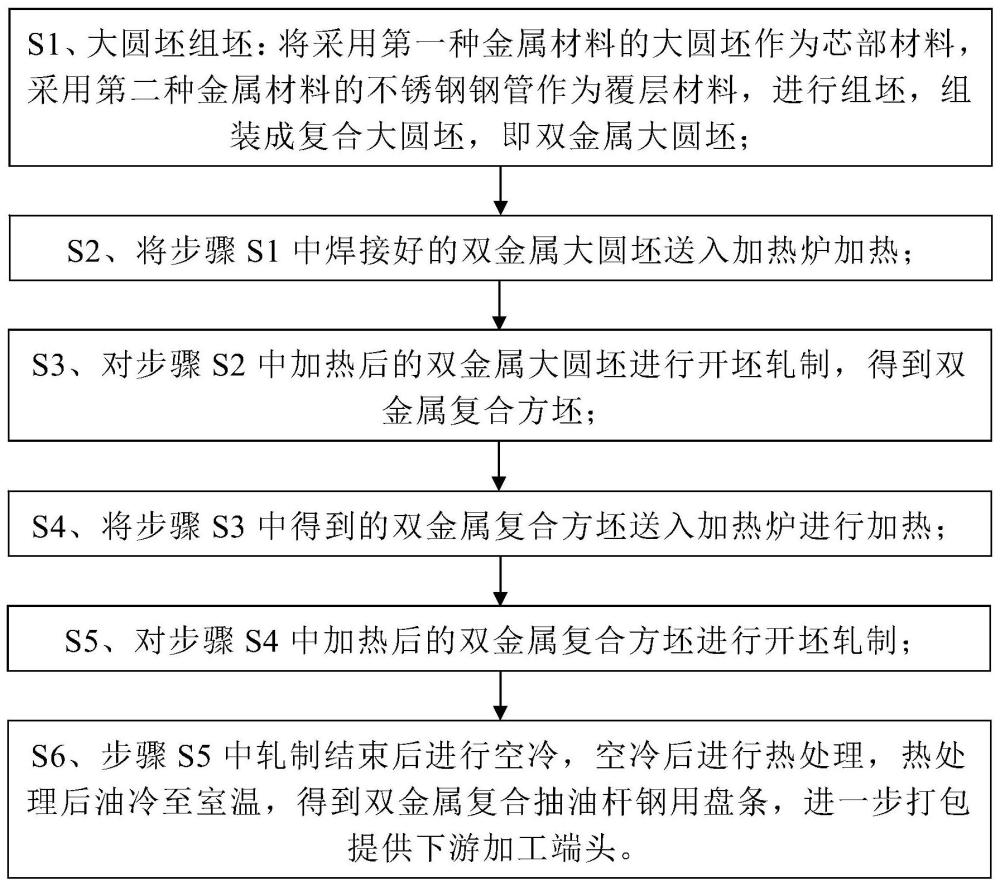

5、s1、大圆坯组坯:将采用第一种金属材料的大圆坯作为芯部材料,采用第二种金属材料的不锈钢钢管作为覆层材料,进行组坯,组装成复合大圆坯,即双金属大圆坯;

6、s2、将步骤s1中焊接好的双金属大圆坯送入加热炉加热;

7、s3、对步骤s2中加热后的双金属大圆坯进行开坯轧制,得到双金属复合方坯;

8、s4、将步骤s3中得到的双金属复合方坯送入加热炉进行加热;

9、s5、对步骤s4中加热后的双金属复合方坯进行开坯轧制;

10、s6、步骤s5中轧制结束后进行空冷,空冷后进行热处理,热处理后油冷至室温,得到双金属复合抽油杆钢用盘条,进一步打包提供下游加工端头。

11、进一步地,所述步骤s1中,通过抽真空和焊接的方式,将大圆坯和不锈钢钢管组装成尺寸为φ232mm~φ382mm的复合大圆坯,且芯部与覆层的截面积比为(3.2-4.3):1;抽真空时,真空度小于5×10-2pa。

12、进一步地,所述步骤s2中,焊接好的双金属大圆坯在1150℃~1240℃区间内加热,加热时间=覆层厚度/3,单位为h;第一种金属材料为20crmo,第二种金属材料为06cr18ni11nb不锈钢。

13、进一步地,所述步骤s3中,开坯轧制温度控制在1150℃~1200℃,进行9~13多道次开方坯轧制,轧至180mm×180mm/160mm×160mm方坯,经空冷后得到双金属复合方坯。

14、进一步地,在轧制过程中,采用无孔轧制和箱型孔轧制,其中,后6道次采用箱型孔轧制,孔型参数如下:

15、槽底宽度bk=b+(2~8);

16、槽口宽度bk=δh×β/2+b+(1~5);

17、孔型侧壁斜度tanψ=[δh×β/2+(-7~3)]/(h-δh);

18、槽底圆角半径r1=(0.1~0.3)b;

19、槽口圆角半径r2=(0.05~0.2)b;

20、辊缝s=(0.02~0.05)d0;

21、孔型高度h≤h-δh;

22、轧槽深度hp=(h-s)/2;

23、式中:b为来料宽度;h为来料高度;δh为道次压下量;β为宽展系数;d0为轧辊名义直径。

24、进一步地,为保证坯料顺利咬入,保证h/b<1.6,b为方坯的宽度,h为方坯的高度,第一道次压下量、第二道次压下量均控制在2~10%;第三道次压下量、第四道次压下量分别为10~15%;第五道次压下量、第六道次压下量分别为15-22%;后续道次压下量均为10~25%;最后一道次压下量为5~15%。

25、进一步地,所述步骤s4中,将双金属复合方坯送入加热炉进行1100℃~1180℃区间加热,包括:一加热780℃~840℃,二加热1120℃~1220℃,均热段1100℃~1180℃,加热时间2~3h,控制开坯轧制温度在1080℃~1150℃。

26、进一步地,所述步骤s5中,在轧制过程中,前四道次均采用箱型孔轧制,第五道次及以后采用椭圆-圆孔型系统配合轧制得到成品,孔型设计公式如下:

27、箱型孔设计采用如下公式:

28、槽底宽度bk=b+(5~15);

29、槽口宽度bk=δh×β+b+(6~13);

30、孔型侧壁斜度tanψ=[δh×β+(-9~8)]/(h-δh-s);

31、槽底圆角半径r1=(0.15~0.25)b;

32、槽口圆角半径r2=(0.12~0.15)b;

33、辊缝s=(0.01~0.2)d0;

34、孔型高度h=h-δh;

35、轧槽深度hp=(h-s)/2;

36、槽底凸度f=(0.02~0.04)b;

37、式中:b为来料宽度;h为来料高度;δh为道次压下量;β为宽展系数;d0为轧辊名义直径;

38、椭圆型孔型设计采用如下公式:

39、椭圆半径r=[(h-s)2+bk2]/4(h-s);

40、椭圆钝边m=s+1;

41、轧槽宽度bk=(1.088~1.11)(a+β×δh);

42、槽口圆角半径r=(0.08~0.12)bk;

43、辊缝s=(0.2~0.3)h;

44、式中:a为来料方坯边长;h为孔型高;δh为道次压下量;β为宽展系数;

45、为保证轧制顺利咬入,前四道次h/b≤1.5,延伸系数控制在1~1.3,首道次压下量控制在20%~25%,第二道次~第四道次压下量均控制在30%~40%,第五道次压下量控制在15%~20%。

46、进一步地,所述步骤s6中,热处理采用淬火和回火热处理工艺,780℃~820℃水淬,490℃~550℃回火0.5h。

47、较现有技术相比,本发明具有以下优点:

48、1、本发明提供的双金属复合抽油杆钢用盘条及其生产方法,得到的产品具有覆层原有的优秀耐蚀性能和芯部材料的力学性能,利用该方法可顺利轧制出双金属复合抽油杆钢用盘条,解决卡钢问题。

49、2、本发明提供的双金属复合抽油杆钢用盘条及其生产方法,可操作性强、复合效果好,为双金属复合抽油杆的开发解决关键问题,提供助力,为后续采油厂抽油杆的应用提供保障。

50、基于上述理由本发明可在采油用耐蚀产品等领域广泛推广。

- 还没有人留言评论。精彩留言会获得点赞!