一种用于微波组件气密性封装的激光封焊方法与流程

本发明涉及微波组件气密性封装,具体涉及一种用于微波组件气密性封装的激光封焊方法。

背景技术:

0、技术背景

1、微波组件往往是航空、航天等领域的关键部件,由于服役环境恶劣,需要对其进行气密性封装来实现内部电路与外界环境的隔绝,避免受到外界环境的干扰与破坏。若组件达不到气密性要求,组件内部电路及键合引线被外界环境的有害气体或水汽所腐蚀的可能性会大大增加,同时也面临着外部自由粒子侵入的危险,从而使得器件过早失效并降低元器件的可靠性等级。因此,气密性封装对于高可靠集成电路尤为重要。

2、激光封焊具有能量密度高、热影响区小、焊接变形小、密封性好、焊接效率高等优点,广泛应用于航空航天等军用电子领域微波组件的封装。激光封焊的高气密性对于保护微波组件内部不受外界环境侵蚀和机械损伤,从而保证产品良好的微波性能和工作稳定性至关重要。铝合金的激光焊存在以下问题:a.铝合金对激光的初始反射率很大,大部分激光能量会在合金表面被反射掉,合金只能吸收极少的能量;b.铝合金热导率高,合金表面吸收的激光能量扩散快,不利于熔池的形成;c.焊接中焊缝冷却快,易产生裂纹、气孔等缺陷;d.铝合金焊接中易氧化,焊缝质量不易控制。因此,对于微波组件的气密性封装的激光封焊,需要采用合适的封焊结构、封焊方法,以降低激光封焊过程中的缺陷,从而保证微波组件的气密性要求。

技术实现思路

1、为了克服现有技术的不足,本发明提供一种用于微波组件气密性封装的激光封焊方法,旨在解决微波组件气密性封装时存在的焊缝易产生裂纹与气孔、焊后盖板鼓起、良率低等问题。

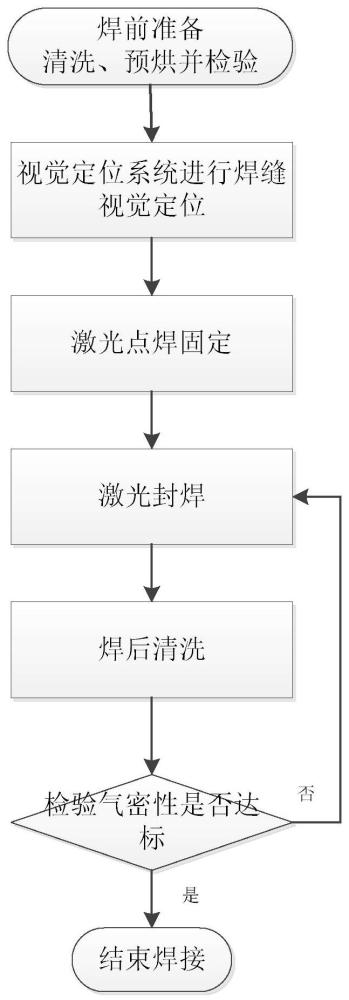

2、为解决上述问题,本发明所采用的技术方案是:一种用于微波组件气密性封装的激光封焊方法,包括如下步骤:

3、a)焊前准备:将微波组件盒体和盖板进行清洗、焊前预烘并检验;

4、b)视觉定位:采用视觉定位系统对将微波组件盒体和盖板的接缝进行识别并记录坐标

5、c)激光点焊固定:基于识别的坐标,对微波组件盒体与盖板封焊边进行激光点焊固定;

6、d)激光封焊:对微波组件盒体与盖板封焊边进行激光封焊;

7、e)焊后清洗:将焊接完成的组件进行清洗;

8、f)气密性检验:对焊接完成的组件进行气密性检验,若气密性不达标执行步骤d。

9、进一步地,所述步骤a中,对盖板和腔体进行焊前清洗;所采用的清洗液为无水乙醇、丙酮、溴丙烷中的一种或多种;

10、进一步地,所述步骤a中,将焊前清洗后的腔体和盖板置于激光封焊机的真空烘箱内进行预烘除湿,所选择的预烘温度范围为60℃~110℃,预烘时间为1~24h;

11、进一步地,所述步骤b中,视觉对位时,激光光斑应位于焊缝的中心位置;

12、进一步地,所述步骤c中,激光脉冲峰值功率3.8kw~4.2kw,脉冲波形为预热缓冷波形,脉冲宽度7ms~9ms,离焦量0mm~-2mm;

13、进一步地,所述步骤c中,点焊固定采用交叉对称打点方式;

14、进一步地,所述步骤d中,连续焊接包括将焊缝的起始段重复焊接及结束段拐至盖板上;

15、进一步地,所述步骤c-d中,进行激光焊接时,在盖板上放置压块,所述压块的底面积s压块与盖板面积s盖板满足下列关系:s压块=m×s盖板,m在0.6~0.8之间;所述压块的重量w压块与微波组件重量w组件满足下列关系:w压块=n×w组件,n在4~5之间

16、进一步地,所述步骤c-d中,在手套箱内进行,手套箱内充满保护气体,水含量为10ppm以下,氧气含量为10ppm以下。

17、与现有技术相比,本发明的有益效果在于:

18、(1)本发明针对焊接轨迹设定重叠长度,能够实现熔深更加一致的焊接,提高焊缝组织的可靠性,有助于保证气密性和长期可靠性;

19、(2)本发明对微波组件焊接工艺参数进行了优化,提出了激光峰值功率的具体范围,形成了全面且具体焊接工艺参数;

20、(3)本发明在实施整体封焊前,需要对盖板施加压力并点焊,并提出了针对不同面积大小盖板的压块重量设置方法。能够有效避免激光焊接时由于局部热应力过大,导致盖板翘起等问题;

21、(4)本发明中的气密性封焊能够达到的漏率效果优于3.2×10-8(pa·m3)/s,优于现有技术中的5×10-8(pa·m3)/s)。

技术特征:

1.一种用于微波组件气密性封装的激光封焊方法,其特征在于,包括步骤:

2.根据权利要求1所述的一种微波组件气密性封装的激光封焊方法,其特征在于,所述步骤a中对盖板和腔体进行清洗的清洗液为无水乙醇、丙酮、溴丙烷中的一种或多种。

3.根据权利要求1所述的一种微波组件气密性封装的激光封焊方法,其特征在于,所述预烘包括:将清洗后的盒体和盖板置于激光封焊机的真空烘箱内进行预烘除湿,设置预烘温度范围为60℃~110℃,预烘时间为1~24h。

4.根据权利要求1所述的一种微波组件气密性封装的激光封焊方法,其特征在于,所述视觉定位系统进行视觉定位时,激光光斑位于焊缝的中心位置。

5.根据权利要求1所述的一种微波组件气密性封装的激光封焊方法,其特征在于,激光点焊固定时,激光脉冲峰值功率为3.8kw~4.2kw,激光脉冲波形为预热缓冷波形,激光脉冲宽度7ms~9ms,离焦量0mm~-2mm。

6.根据权利要求1所述的一种微波组件气密性封装的激光封焊方法,其特征在于,所述激光点焊固定采用交叉对称打点方式。

7.根据权利要求6所述的一种微波组件气密性封装的激光封焊方法,其特征在于,激光点焊时,点与点之间间距为10mm-15mm。

8.根据权利要求1所述的一种微波组件气密性封装的激光封焊方法,其特征在于,激光封焊时,将焊缝的起始段重复焊接,结束段拐至盖板上。

9.根据权利要求1所述的一种微波组件气密性封装的激光封焊方法,其特征在于,激光点焊固定和激光封焊时,在盖板上放置压块,所述压块的底面积s压块与盖板面积s盖板满足:s压块=m×s盖板,系数m在0.6~0.8之间;所述压块的重量w压块与微波组件盒体重量w组件满足:w压块=n×w组件,系数n在4~5之间。

10.根据权利要求1所述的一种微波组件气密性封装的激光封焊方法,其特征在于,激光点焊固定和激光封焊在充满保护气体、水含量小于10ppm、氧气含量小于10ppm的手套箱内进行。

技术总结

本发明涉及微波组件气密性封装技术领域,具体涉及一种用于微波组件气密性封装的激光封焊方法,包括以下步骤:a)焊前准备:将微波组件盒体和盖板进行清洗、焊前预烘并检验;b)视觉定位:采用视觉定位系统对将微波组件盒体和盖板的接缝进行识别并记录坐标;c)激光点焊固定:对微波组件盒体与盖板封焊边进行激光点焊固定;d)激光封焊:对微波组件盒体与盖板封焊边进行激光封焊;e)焊后清洗:将焊接完成的组件进行清洗;f)气密性检验:对焊接完成的组件进行气密性检验。本发明有效的改善了微波组件焊缝的质量,提高了组件的气密性。

技术研发人员:尤玉山,王亚松,邝小乐,刘超,于嵘

受保护的技术使用者:中国船舶集团有限公司第七二四研究所

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!