一种水轮机主轴修复方法与流程

本发明涉及水轮机或水泵水轮机,具体涉及一种水轮机主轴修复方法,更具体的为水轮发电机组增容改造更换转轮或泵轮时,对原老旧水轮机或水泵水轮机主轴联轴孔进行扩孔修复的一种工艺方法。

背景技术:

1、水轮发电机组长期运行后,需要进行增容改造,增容改造一般需要更换机组的核心部件。水轮机部分一般需要新制备转轮或导水机构等,但主轴作为核心部件,其使用寿命较长,一般不需要进行新制备,而是根据新制备的转轮的联轴孔尺寸及形位公差(销孔或销套孔尺寸)对原老旧主轴联轴孔进行扩孔修复。

2、在设备修复过程中,老旧主轴转轮端法兰外圆及配合止口一般锈蚀很严重,不能再作为联轴销孔或销套孔镗铣加工的基准,因此,传统操作方法为:在大型卧车上进行车修处理,以提供合格的联轴孔镗铣加工基准。具体操作方式如下:

3、1)老旧主轴返回加工厂,在大型卧车上进行车修检查,以发电机端法兰和滑转子为基准找正,主要车修检查主轴转轮端法兰及配合止口;

4、2)在主轴转轮端安装镗模(新制备转轮法兰联轴孔加工使用的同一镗模),以外圆为基准找正,要求对点偏差≤0.02mm,圆周方向最大最小偏差≤0.05,使用把合螺栓进行把合,把合后要求镗模与法兰面间隙为0,镗模和主轴同钻铰定位锥销孔,安装定位销;

5、3)镗模安装定位后,应抽检复测相关定位公差,合格后可进行联轴孔的加工。

6、该处理方法是目前非常成熟的技术方案,但是老旧主轴必须返回同时具备大型卧车和镗床资源的加工厂才能完成主轴修复任务,主轴修复的成本较高,周期较长,不能满足当前的机组改造需求。

技术实现思路

1、本发明的目的在于提供一种水轮机主轴修复方法,采用激光跟踪仪辅助标定找正镗模与主轴、机床与工件的方法,工件指主轴与镗模把合体,机床指可移动可调节三坐标镗床。可在不使用大型卧车和大型数控镗床的条件下,在水电站现场原位实现老旧主轴联轴孔修复,大幅降低了改造机组水轮机主轴修复的成本,缩短改造周期。

2、本发明通过下述技术方案实现:

3、一种水轮机主轴修复方法,包括下述步骤:

4、s1、全面清理主轴后,将主轴吊装在主轴支撑装置上;

5、s2、安装镗模,将镗模安装在主轴转轮端法兰面处,沿镗模外圆方向检查镗模与发电机端法兰把合面间隙,使局部偏差≤0.02mm;

6、s3、使用激光跟踪仪辅助标定找正镗模与主轴,以主轴发电机端法兰外圆及滑转子外圆拟合轴线为基准找正,镗模定位后,把紧镗模固定螺栓,与主轴同钻铰至少2个定位锥销孔,装入锥销,固定镗模;

7、s4、使用激光跟踪仪辅助标定找正机床与工件,所述机床是三坐标落地镗床,工件指主轴与镗模找正后的把合整体;

8、s5、复检工件与机床找正;

9、s6、进行联轴孔的加工,使加工后的联轴孔与镗模上的镗模孔一一对应;

10、s7、将修复后的主轴装配在转轮上。

11、进一步的,步骤s3中的找正方法包括下述步骤:

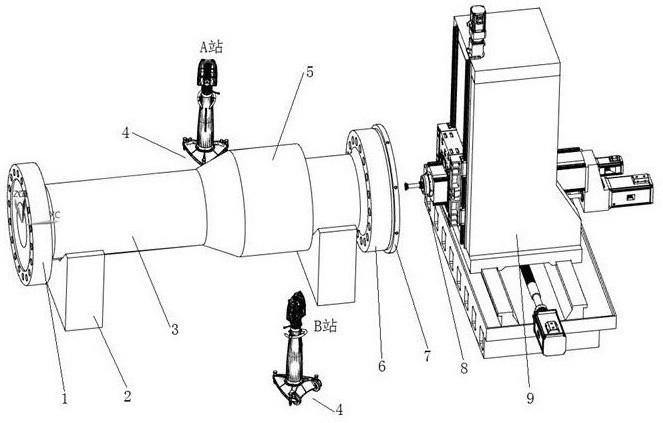

12、s31、在主轴两侧设置两个激光跟踪仪测量站位点,两个站位位于主轴轴线中间位置,分别记为a站和b站;

13、s32、在主轴下方,发电机法兰位置布置至少5个激光跟踪仪转站基准点,基准点空间分布高低错落,基准点轴向长度不低于主轴总长的80%;

14、s33、使用激光跟踪仪采集a、b站相应数据,在a站对主轴的发电机端法兰外圆、滑转子、镗模外圆进行测量,测量数据密度要求为:周向和径向测量点间距控制在50±5mm;

15、s34、当a站数据采集完成后,对采集的测量数据进行可靠性评估,如果评估合格,则对转站基准点空间位置坐标进行采集并进入下一步;如果评估后不合格,则需重新进行数据采集;

16、s35、将激光跟踪仪搬运至b站,对转站基准点空间位置坐标进行采集,通过转站基准点将b站激光跟踪仪测量坐标系原点变换到a站激光跟踪仪的坐标系原点,转站基准点转换对齐偏差控制在0.01mm/m内,再在b站采集发电机端法兰外圆、滑转子、镗模外圆的数据,并对采集后的测量数据进行可靠性评估;

17、s36、将a站和b站采集的数据进行合并;

18、s37、利用合并后的测量数据,分别对发电机端法兰外圆、滑转子、镗模外圆进行拟合,测量数据显示的圆度、圆柱度控制在0.04mm以内;

19、s38、以滑转子中心和发电机端法兰中心连接的轴线为基准,计算出镗模中心偏差(x,y),其中,x为水平方向偏差,y大地铅锤方向偏差;

20、s39、根据测量结果调整镗模,最终保证x≤0.03mm、y≤0.03mm,以滑转子中心和发电机端法兰中心连接的轴线与镗模平面的垂直度≤0.05mm,镗模自身的平面度≤0.03mm,使镗模与主轴间隙满足s2要求。

21、进一步的,步骤s34、s35中,测量数据进行可靠性评估要求为:发电机端法兰外圆和镗模外圆测量数据圆度拟合偏差控制在0.03mm以内,超出偏差数据点作为杂点剔除;滑转子测量数据进行圆柱拟合,拟合偏差控制在0.03mm以内,超出偏差数据点作为杂点剔除。

22、进一步的,步骤s4中,所述三坐标落地镗床为可移动、可调节方位的三坐标落地镗床,该三坐标落地镗床的主轴方位上可调距离0~5mm,使机床主轴与工件同心、平行。

23、进一步的,步骤s5中,机床找正方法包括下述步骤:

24、s51、在主工件和机床之间设置激光跟踪仪测量站点位,记为c站,c站确保激光测量位置能覆盖镗模外圆1/2、平面、机床主轴外圆1/2区域、机床立柱基准平面;

25、s52、采用激光跟踪仪在c站对镗模法兰外圆及平面、机床主轴外圆、机床立柱基准平面进行测量,测量数据密度要求为:周向和径向测量点间距控制在50±5mm;

26、s53、c站数据采集完成后,对采集的测量数据进行可靠性评估,评估结果符合要求时,进入下一步;评估结果不符合要求时,重新进行数据采集,重复步骤s51~s53;

27、s54、根据前述测量结果计算出镗模平面和机床立柱基准平面的平行度,要求平行度≤0.02;计算出镗模中心和机床主轴中心连接的轴线与镗模平面的垂直度,要求垂直度≤0.02mm;再根据测量计算结果调整机床,最终保证平行度和垂直度要求。

28、进一步的,步骤s53中,评估要求为:镗模外圆和机床主轴外圆测量数据圆度拟合偏差控制在0.02mm以内;镗模平面、机床立柱基准平测量数据平面度拟合偏差控制在0.02mm以内,超出偏差数据点作为杂点剔除,数据的有效率不低于95%,如果测量数据拟合精度无法满足0.02mm以内的要求,则重新进行数据采集。

29、进一步的,步骤s5中,采用百分表复检机床与工件找正情况,用百分表检查镗模平面水平及垂直位移偏差,找正偏差≤0.02mm;用百分表检查镗模外圆或内圆的轴向位移偏差,圆周均匀对称测量至少8个点位,对点找正偏差≤0.02mm。

30、进一步的,步骤s6中,所述联轴孔的加工方法包括下述步骤:

31、s61、使用百分表找镗模孔中心,根据镗模孔中心半精加工第1个法兰上的联轴孔,单边余量不小于0.5mm;

32、s62、再使用百分表重新找镗模孔中心,偏差≤φ0.01mm,精加工第1个联轴孔;

33、s63、再使用内径千分尺在孔深度中间位置对称的两个方向检查该联轴孔的加工尺寸;

34、s64、使用百分表沿孔轴线方向检查联轴孔与把合面的垂直度,偏差≤0.02mm,使用百分表检查法兰联轴孔与镗模对应孔的同心度,偏差≤φ0.02mm;

35、s65、不施压条件下,装入检验销检查,确定联轴孔符合要求,当联轴孔尺寸不符合要求时,重复步骤s61~s62,再二次精加工第1个联轴孔,并装配匹配相应大小的销子或销套;

36、s66、按步骤s61~s65加工并检查其余孔;

37、s67、最后按镗模孔编号一一对应标记法兰上的联轴孔。

38、进一步的,使用激光跟踪仪进行测量时,仪器预热时间不少于20min,预热完成后进行前后视精度检查并校准补偿,前后视角度偏差控制万分之五度以内,打开激光跟踪仪ifm干涉测距功能,使用球度为±0.003mm的光学球棱镜进行数据采集,数据采集时避免测量现场由于振动、气流扰动影响测量精度。

39、本发明与现有技术相比,具有以下优点及有益效果:

40、一、本发明中,在不使用大型卧车和大型数控镗床的条件下,可在水电站现场原位实现老旧主轴联轴孔修复,采用“可移动可调节式三坐标镗床+激光跟踪仪”即可精准完成联轴销孔或销套孔的加工,该方法已得到工程应用,效果优异,大幅降低了改造机组水轮机主轴修复的周期和成本。

41、二、本发明中,使用激光跟踪仪辅助标定找正机床与工件,所述机床是三坐标落地镗床,工件指主轴与镗模找正后的把合整体,所述三坐标落地镗床为可移动、可调节方位的三坐标落地镗床,该三坐标落地镗床的主轴方位上可调距离0~5mm,使机床主轴与工件同心、平行,该机床本身具备重量轻、易调位的优点。大型工件因重量重、尺寸大原因难以微调方位,因此,本方案中使工件不动,调整机床,最终实现主轴的修复。

- 还没有人留言评论。精彩留言会获得点赞!