一种降低大型钢结构现场焊接应力变形的焊接方法与流程

本发明涉及大型钢结构焊接方法领域。更具体地说,本发明涉及一种降低大型钢结构现场焊接应力变形的焊接方法。

背景技术:

1、钢结构由于其强度高、施工方便等优点,在建筑领域得到广泛应用,通常钢结构现场安装中,都是采用管管对接的焊接结构,而焊接过程中由于焊接温度梯度的存在,无可避免出现焊接应力,一般来说,焊接应力是有害的,会造成焊缝的变形甚至开裂等问题,这对会对工程造成巨大损害,尤其是涉及到大型钢结构的施工工程,安全问题更加重大。

2、因此,需要提供一种可以降低大型钢结构现场焊接应力变形的焊接方法。

技术实现思路

1、为了实现根据本发明的这些目的和其它优点,提供了一种降低大型钢结构现场焊接应力变形的焊接方法,用于将两个钢结构焊接连接,其中所述钢结构的待焊接处为圆柱状或类圆柱状,所述焊接方法包括以下步骤:

2、s1、将钢结构待焊接处进行处理形成焊接坡口,且两个钢结构的焊接坡口的倾斜角度适配,并对焊接坡口进行清洗、打磨以及抛光处理,以去除杂质;

3、s2、根据钢结构材料组分选择焊条和焊丝,利用夹持工具夹持焊条,使其位于两个钢结构的焊接缝隙处;

4、s3、对两个钢结构进行焊接,焊接过程中,根据焊条的融化情况填充焊丝,再进一步焊接,得到焊接初品,焊接过程在安全气工装内进行;

5、s4、将焊接初品置于加热装备中,升温至235-315℃,保温3-4h,继续升温至455-480℃,保温3-4h,继续升温至560-600℃,保温10-12h;

6、s5、向加热装备中通入循环氮气对焊接初品进行降温处理,且当炉内温度降至450-465℃,停止通入氮气,保持1h,继续向其中通入循环氮气,直至炉内温度降至250-270℃,停止通入氮气,直至自然冷却至室温,得到焊接成品。

7、优选地,所述s3中,焊接过程中,向安全气工装内持续输入氮气,且在焊接结束之后继续向安全气工装内输入氮气,直至焊缝处冷却至室温。

8、优选地,所述s4中,以5.5-6.5℃/min升温速率升温至235-315℃,以3.5-4.5℃/min升温速率升温至455-480℃,以1.5-2.5℃/min升温速率升温至560-600℃。

9、优选地,所述s1之前,还需要对钢结构进行以下操作处理:

10、至于加热装备中,升温至400-500℃,保温3h,并自然冷却至室温。

11、优选地,所述s3的焊接过程在超声波环境中进行,其中,超声波环境在超声波频率25khz下保持1.5min和在超声波频率380khz下保持1.5min之间轮流切换。

12、 优选地,所述s3中的焊接为二次焊接,其中,第一次焊接,焊接电流保持在140-145a,,焊接速度保持在220-230mm/min,第二次焊接,焊接电流保持在175-180a,焊接速度保持在250-260 mm/min,且第二次焊接是在第一次焊接形成的焊接面上进行,且在第二次焊接前对第一次焊接的焊接面进行打磨。

13、优选地,所述s5之后需检查焊接成品的质量情况,如果出现裂纹,则需重新焊接处理。

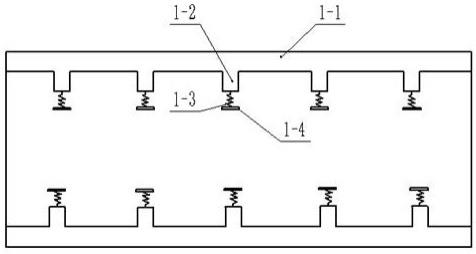

14、优选地,所述安全气工装为多个气囊条拼接而成的环柱状结构,相邻两个气囊条之间通过拉链实现连接,以形成供气体通过的流动空间,所述环柱状结构套设在两个钢结构的焊缝外周,密封条粘黏在相邻两个气囊条之间的条状缝隙上,所述气囊条包括长片状的气囊本体,所述气囊本体向内表面凸起形成若干支撑凸起,所述支撑凸起前端连接弹簧一端,所述弹簧另一端连接支撑块,气囊本体和支撑凸起的内部空间相连通。

15、本发明至少包括以下有益效果:本发明的焊接方法大大降低了大型钢结构的焊接应力,很好的保证了钢结构的焊接质量,大大降低了后期焊接应力带来的焊缝开裂、结构变形等一系列问题。

16、本发明对钢结构进行匀速慢速预热处理,逐步释放钢结构本身内残存的应力,再对焊接初品进行退火降温处理,消除两个钢结构的焊缝附近的焊接应力,并且整个焊接过程在超声波环境中进行,在尽量减低焊接应力产生的同时,还可以将钢结构应力进行匀化处理。

17、焊接过程在氮气氛围中进行,是考虑到不同温度下钢结构膨胀系数不同,当温度变化较大时比较容易产生后期无法释放的残存应力,因此将钢结构的焊接过程中保持在氮气氛围内进行,可以避免温度变化大造成的应力过大。

18、本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

技术特征:

1.一种降低大型钢结构现场焊接应力变形的焊接方法,用于将两个钢结构焊接连接,其中所述钢结构的待焊接处为圆柱状或类圆柱状,其特征在于,所述焊接方法包括以下步骤:

2.如权利要求1所述的降低大型钢结构现场焊接应力变形的焊接方法,其特征在于,所述s3中,焊接过程中,向安全气工装内持续输入氮气,且在焊接结束之后继续向安全气工装内输入氮气,直至焊缝处冷却至室温。

3.如权利要求1所述的降低大型钢结构现场焊接应力变形的焊接方法,其特征在于,所述s4中,以5.5-6.5℃/min升温速率升温至235-315℃,以3.5-4.5℃/min升温速率升温至455-480℃,以1.5-2.5℃/min升温速率升温至560-600℃。

4.如权利要求1所述的降低大型钢结构现场焊接应力变形的焊接方法,其特征在于,所述s1之前,还需要对钢结构进行以下操作处理:

5.如权利要求1所述的降低大型钢结构现场焊接应力变形的焊接方法,其特征在于,所述s3的焊接过程在超声波环境中进行,其中,超声波环境在超声波频率25khz下保持1.5min和在超声波频率380khz下保持1.5min之间轮流切换。

6.如权利要求1所述的降低大型钢结构现场焊接应力变形的焊接方法,其特征在于,所述s3中的焊接为二次焊接,其中,第一次焊接,焊接电流保持在140-145a,,焊接速度保持在220-230mm/min,第二次焊接,焊接电流保持在175-180a,焊接速度保持在250-260 mm/min,且第二次焊接是在第一次焊接形成的焊接面上进行,且在第二次焊接前对第一次焊接的焊接面进行打磨。

7.如权利要求1所述的降低大型钢结构现场焊接应力变形的焊接方法,其特征在于,所述s5之后需检查焊接成品的质量情况,如果出现裂纹,则需重新焊接处理。

8.如权利要求1所述的降低大型钢结构现场焊接应力变形的焊接方法,其特征在于,所述安全气工装为多个气囊条拼接而成的环柱状结构,相邻两个气囊条之间通过拉链实现连接,以形成供气体通过的流动空间,所述环柱状结构套设在两个钢结构的焊缝外周,密封条粘黏在相邻两个气囊条之间的条状缝隙上,所述气囊条包括长片状的气囊本体,所述气囊本体向内表面凸起形成若干支撑凸起,所述支撑凸起前端连接弹簧一端,所述弹簧另一端连接支撑块,气囊本体和支撑凸起的内部空间相连通。

技术总结

本发明公开了一种降低大型钢结构现场焊接应力变形的焊接方法,包括以下步骤:S1、将钢结构待焊接处进行处理形成焊接坡口,并对焊接坡口进行清洗、打磨以及抛光处理,以去除杂质;S2、选择焊条和焊丝;S3、对两个钢结构进行焊接,得到焊接初品;S4、将焊接初品进行升温保温处理;S5、通入循环氮气对焊接初品进行降温处理,得到焊接成品。本发明的焊接方法大大降低了大型钢结构的焊接应力,很好的保证了钢结构的焊接质量,大大降低了后期焊接应力带来的焊缝开裂、结构变形等一系列问题。

技术研发人员:陈胜元,刘志,汪能,王青萌,程千驹

受保护的技术使用者:湖北鸿路钢结构有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!