基于数字孪生的焊装生产线用防滑耐磨的自动定位工装

本发明涉及焊装夹持工装,具体为一种基于数字孪生的焊装生产线用防滑耐磨的自动定位工装。

背景技术:

1、汽车是重要的运输工具,是科学技术发展水平的标志,汽车工业在世界制造业的进步中起着特别重要的作用,而汽车在焊装时采用数字孪生技术,通过对运行数据进行连续采集和智能分析,可以预测维护工作的最佳时间点,也可以提供维护周期的参考依据,数字孪生体也可以提供故障点和故障概率的参考,其中车身焊装生产线是汽车自身全部成型工位的总称,它由车身总成线和许多分总成线组成,每一条总成线或分总成线又由许多焊装工位组成,每个工位由许多定位夹紧夹具、自动焊接装置以及检测装置等设备以及供电供气供水装置组成;

2、而现有的车身在焊接过程中,必须有足够的焊料来保证焊接质量,否则可能造成焊接不完全、有空洞等,于是会产生多余的焊料就形成焊渣,而飞溅的焊渣容易溅落至焊接工装的夹具上,若不及时对焊渣进行处理,容易在夹具夹持时其表面黏附的颗粒物被加压至新的焊接车身上,往往车身是由铝合金材质制成,铝合金硬度较低,而夹具每次施加的压力相同,因此会导致将黏附的颗粒物与车身进行挤压,从而导致车身上出现微小的凹陷瑕疵,严重的导致碎屑被挤压内嵌至车身内,造成车身出现受损不合格的情况;

3、其次传统的车身焊接工装,由于不同车型的车身尺寸型号不等,因此在切换焊接不同车身时,往往需要人工拆卸排布好的焊接工装,之后再通过螺栓螺母对其进行调节安装,由于焊接工装数量居多,从而耽误了大量时间,容易影响车身焊接的进度;

4、于是鉴于此,本发明提供了一种基于数字孪生的焊装生产线用防滑耐磨的自动定位工装。

技术实现思路

1、针对现有技术的不足,本发明提供了一种基于数字孪生的焊装生产线用防滑耐磨的自动定位工装,解决了上述背景技术中提出的问题。

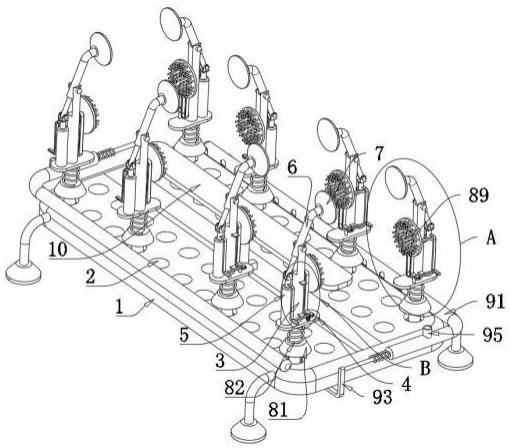

2、为实现以上目的,本发明通过以下技术方案予以实现:基于数字孪生的焊装生产线用防滑耐磨的自动定位工装,包括基板,所述基板上均匀开设有多个插孔,所述插孔用于插接支撑柱,所述支撑柱的外壁固定连接有平板,所述平板上固定连接有伸缩气缸,所述支撑柱的上端铰接有伸缩拉柱,所述伸缩气缸的上端与伸缩拉柱转动连接,所述伸缩拉柱远离伸缩气缸的一端固定连接有夹持板,所述基板上安装有放置板,所述基板上安装有便携拆卸除屑组件以及台面清洁组件;

3、所述便携拆卸除屑组件包括空心锥形套、限位弹簧、限位插块、导向柱、辅助弹簧、插槽、第一转轴、第二转轴、清扫毛刷板、皮带、长杆、l型杆、带磁滑套杆、磁性块一、磁性块二,所述支撑柱位于平板的下方部分滑动套设有空心锥形套,所述支撑柱的外壁套设有限位弹簧,支撑柱插入插孔的部分的圆周面上设有凹槽,所述支撑柱靠近下部的凹槽内滑动连接有限位插块,所述限位插块的上部均固定连接有导向柱,所述支撑柱的外壁均匀固定连接有多根辅助弹簧,所述辅助弹簧的一端与导向柱外壁固定连接,所述插孔的内壁对应凹槽的位置开设有插槽,所述支撑柱的外壁分别转动连接有第一转轴与第二转轴,所述第一转轴与第二转轴的外壁通过皮带传动连接,所述第一转轴的一端固定连接有清扫毛刷板,所述皮带的一面固定连接有长杆,所述伸缩气缸靠近伸缩拉柱的一端固定连接有l型杆,所述l型杆靠近长杆的一面滑动连接有带磁滑套杆,所述支撑柱靠近带磁滑套杆的外壁分别固定连接有磁性块一与磁性块二。

4、优选的,所述限位弹簧的上端与支撑柱外壁固定连接,所述限位弹簧的下端与空心锥形套固定连接。

5、优选的,所述带磁滑套杆套设于长杆的外部,所述带磁滑套杆与磁性块一为互为相反的磁极,所述带磁滑套杆与磁性块二为相同的磁极。

6、优选的,所述便携拆卸除屑组件还包括弹簧伸缩短杆,所述平板的上部固定连接有弹簧伸缩短杆,所述弹簧伸缩短杆的上端与长杆固定连接。

7、优选的,所述限位插块、导向柱、辅助弹簧、插槽设置有四组,所述限位插块插接于插槽内。

8、优选的,所述台面清洁组件设有两组,每组台面清洁组件包括出气管、底板、延伸杆,所述基板上对称固定连接有出气管,所述出气管内设有单向出气阀,所述基板的下部滑动连接有底板,所述底板的端部与延伸杆固定连接。

9、优选的,所述台面清洁组件还包括活塞抽柱,所述出气管靠近延伸杆一端的内腔贯穿滑动连接有活塞抽柱。

10、优选的,所述台面清洁组件还包括单向进气阀、归位弹簧,所述出气管的外部设有单向进气阀,所述活塞抽柱的外壁套设有归位弹簧,所述延伸杆的一端与活塞抽柱固定连接。

11、优选的,所述归位弹簧的一端与出气管外壁固定连接,所述归位弹簧的另一端与活塞抽柱外壁固定连接。

12、本发明所提供的基于数字孪生的焊装生产线用防滑耐磨的自动定位工装,具备以下有益效果:

13、通过长杆带动皮带运动,并带动第一转轴与第二转轴发生旋转,使得清扫毛刷板对贴合后的夹持板表面进行旋转清理,可以有效清除夹持板表面吸附的焊渣,避免后续夹持下一个焊接车身时,由于焊渣的颗粒被施压在车身表面,而导致车身表面出现细微的划痕或凹陷的情况,保证了焊接时不会受到焊渣的影响,减少车身出现瑕疵品的现象,提高车身焊接的品质;

14、在辅助弹簧的复位回弹下便会顶动导向柱以及限位插块再次远离支撑柱,并插入圆孔中对应的插槽内,从而起到了调节安装支撑柱以及夹持板的效果,不仅可以适用不同的车型进行夹持使用,还能够在切换车型时便于使用者快速调节夹持工装,改变了传统需要通过螺栓配合螺母调节的繁琐步骤,节省人工的劳动强度,同时节约了焊接不同车型的等待时间;

15、由于抽气时单向进气阀便会打开,便会让气体进入出气管内部,之后便可松动延伸杆,此时归位弹簧复位回弹拉动活塞抽柱滑动靠近出气管,此时单向进气阀关闭,而出气管内的单向出气阀打开,便会将刚抽进的气体再由出气管上的气孔排出,且两个出气管呈对向分布,因此会同时朝向基板的中部吹出气流,便于将基板上残留的焊渣吹送至基板中部的凹槽落出,并且底板在对向远离时,其上部便不会堵塞在插孔以及基板的下部,便于将排出插孔内部的焊渣,从而保持了基板以及工作环境的洁净,还可以起到降低焊接台面温度的作用,减少焊渣的残留对车身部件造成的影响。

技术特征:

1.基于数字孪生的焊装生产线用防滑耐磨的自动定位工装,包括基板(1),其特征在于:所述基板(1)上均匀开设有多个插孔(2),所述插孔(2)用于插接支撑柱(3),所述支撑柱(3)的外壁固定连接有平板(4),所述平板(4)上固定连接有伸缩气缸(5),所述支撑柱(3)的上端铰接有伸缩拉柱(6),所述伸缩气缸(5)的上端与伸缩拉柱(6)转动连接,所述伸缩拉柱(6)远离伸缩气缸(5)的一端固定连接有夹持板(7),所述基板(1)上安装有放置板(10),所述基板(1)上安装有便携拆卸除屑组件以及台面清洁组件;

2.根据权利要求1所述的基于数字孪生的焊装生产线用防滑耐磨的自动定位工装,其特征在于:所述限位弹簧(82)的上端与支撑柱(3)外壁固定连接,所述限位弹簧(82)的下端与空心锥形套(81)固定连接。

3.根据权利要求1所述的基于数字孪生的焊装生产线用防滑耐磨的自动定位工装,其特征在于:所述带磁滑套杆(813)套设于长杆(811)的外部,所述带磁滑套杆(813)与磁性块一(814)为互为相反的磁极,所述带磁滑套杆(813)与磁性块二(815)为相同的磁极。

4.根据权利要求3所述的基于数字孪生的焊装生产线用防滑耐磨的自动定位工装,其特征在于:所述便携拆卸除屑组件还包括弹簧伸缩短杆(816),所述平板(4)的上部固定连接有弹簧伸缩短杆(816),所述弹簧伸缩短杆(816)的上端与长杆(811)固定连接。

5.根据权利要求1所述的基于数字孪生的焊装生产线用防滑耐磨的自动定位工装,其特征在于:所述限位插块(83)、导向柱(84)、辅助弹簧(85)、插槽(86)设置有四组,所述限位插块(83)插接于插槽(86)内。

6.根据权利要求1所述的基于数字孪生的焊装生产线用防滑耐磨的自动定位工装,其特征在于:所述台面清洁组件设有两组,每组台面清洁组件包括出气管(91)、底板(92)、延伸杆(93),所述基板(1)上对称固定连接有出气管(91),所述出气管(91)内设有单向出气阀,所述基板(1)的下部滑动连接有底板(92),所述底板(92)的端部与延伸杆(93)固定连接。

7.根据权利要求6所述的基于数字孪生的焊装生产线用防滑耐磨的自动定位工装,其特征在于:所述台面清洁组件还包括活塞抽柱(94),所述出气管(91)靠近延伸杆(93)一端的内腔贯穿滑动连接有活塞抽柱(94)。

8.根据权利要求7所述的基于数字孪生的焊装生产线用防滑耐磨的自动定位工装,其特征在于:所述台面清洁组件还包括单向进气阀(95)、归位弹簧(96),所述出气管(91)的外部设有单向进气阀(95),所述活塞抽柱(94)的外壁套设有归位弹簧(96),所述延伸杆(93)的一端与活塞抽柱(94)固定连接。

9.根据权利要求8所述的基于数字孪生的焊装生产线用防滑耐磨的自动定位工装,其特征在于:所述归位弹簧(96)的一端与出气管(91)外壁固定连接,所述归位弹簧(96)的另一端与活塞抽柱(94)外壁固定连接。

技术总结

本发明公开了一种基于数字孪生的焊装生产线用防滑耐磨的自动定位工装,涉及焊装夹持工装技术领域,所述基板上均匀开设有插孔,所述插孔用于插接支撑柱,所述支撑柱的外壁固定连接有平板,所述平板上固定连接有伸缩气缸,所述支撑柱的上端铰接有伸缩拉柱,所述伸缩气缸的上端与伸缩拉柱转动连接,所述基板上安装有台面清洁组件,该基于数字孪生的焊装生产线用防滑耐磨的自动定位工装,可以有效清除夹持板表面吸附的焊渣,避免后续夹持下一个焊接车身时,由于焊渣的颗粒被施压在车身表面,而导致车身表面出现细微的划痕或凹陷的情况,保证了焊接时不会受到焊渣的影响,减少车身出现瑕疵品的现象,提高车身焊接的品质。

技术研发人员:于征磊,张乂文,董雷,刘宙元,阮守新,李鑫,顾莉栋,矫晶,刘宏波

受保护的技术使用者:吉林大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!