一种工字梁的加工装置及其加工方法与流程

本发明属于金属构件加工,尤其涉及一种工字梁的加工装置及其加工方法。

背景技术:

1、工字梁是截面为工字形状的长条钢材,分为普通工字梁和轻型工字梁,在焊接工字梁时需要对工字梁进行翻转,由于工字梁整体较长,自重较大,若是由人工翻转,不仅劳动强度大、效率低,还存在着很大的安全隐患,因此我们需要研发一种专门的装置来实现对工字梁翻转。

技术实现思路

1、本发明的目的是针对上述存在的技术问题,提供一种工字梁的加工装置及其加工方法,通过这种加工装置,可以实现工字梁精准翻转,且无需人工翻转,效率高且安全隐患小。

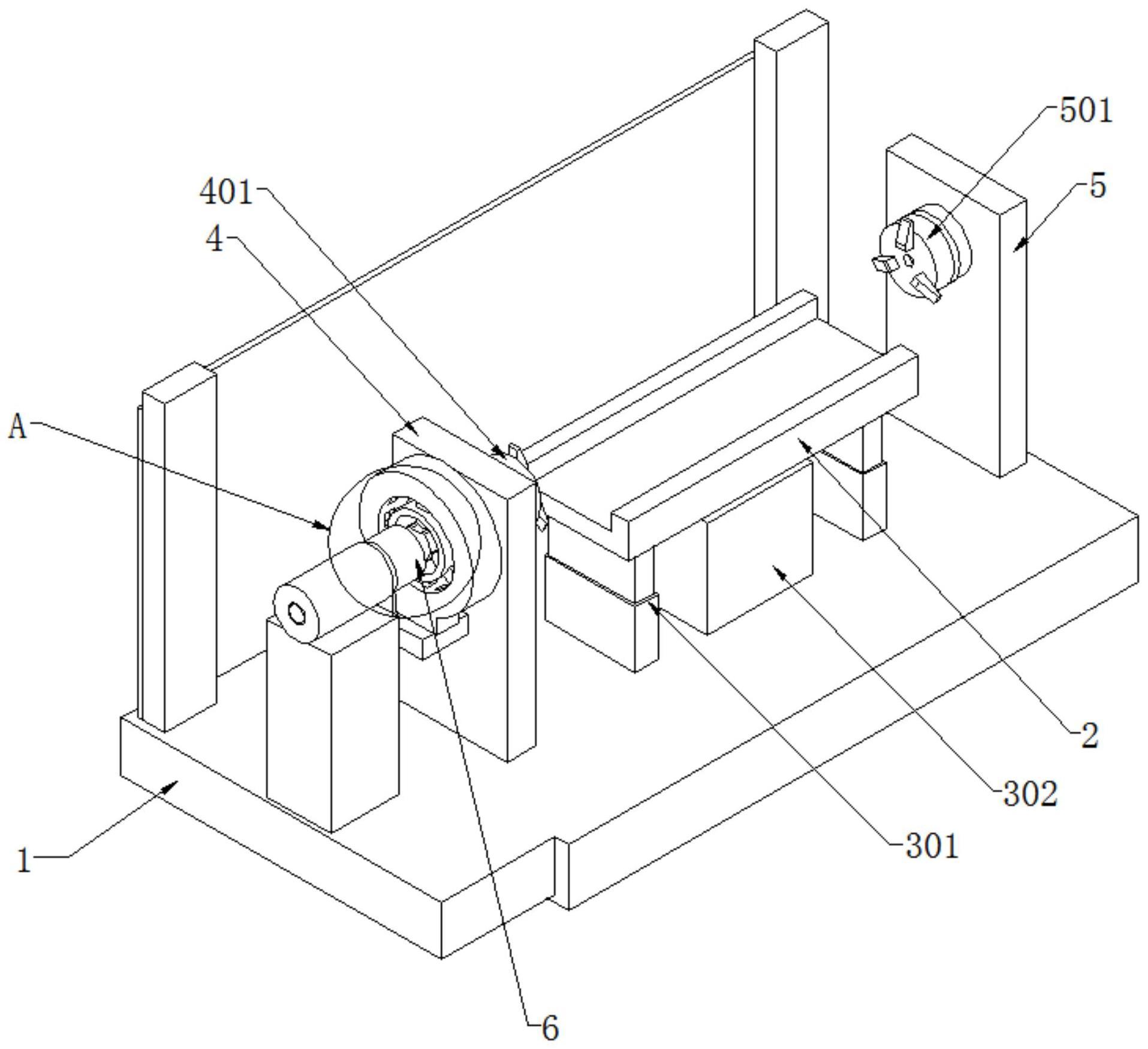

2、有鉴于此,本发明提供一种工字梁的加工装置,包括:

3、机架,机架上设有可承载工字梁的托料架,机架上还设有可驱动托料架在机架上升降的升降单元;

4、第一安装座,第一安装座位于托料架的一侧,第一安装座上设有可转动的主动夹持盘;

5、第二安装座,第二安装座位于托料架远离第一安装座的一侧,第二安装座上设有可转动的从动夹持盘;

6、锁位驱动单元,锁位驱动单元能驱动主动夹持盘转动,在主动夹持盘未转动时,锁位驱动单元能对主动夹持盘的转动进行锁定;

7、其中,主动夹持盘与从动夹持盘能分别夹持工字梁的两端。

8、在本技术方案中,托料架用于承载工字梁,工字梁加工过程中摆放在托料架上,当需要对工字梁进行翻转时,通过升降单元将工字梁升降至与主动夹持盘和从动夹持盘等高,并通过主动夹持盘和从动夹持盘分别夹持住工字梁的两端,然后使工字梁与托料架之间留出供工字梁翻转的间隙,接着通过锁位驱动单元驱动主动夹持盘转动,使主动夹持盘、工字梁、从动夹持盘一起转动,从而实现工字梁的翻转,翻转完成后,锁位驱动单元对主动夹持盘的转动进行锁定,然后再使托料架再次托住工字梁,并控制主动夹持盘和从动夹持盘释放工字梁,最后通过升降单元将托料架和工字梁升降到加工位置,继续进行加工。

9、在上述技术方案中,进一步的,升降单元包括:

10、两组伸缩架,两组伸缩架分别位于托料架的两侧,伸缩架的两端分别连接托料架与机架;

11、升降缸,升降缸位于机架上,升降缸的输出端连接托料架。

12、在上述技术方案中,进一步的,锁位驱动单元包括:

13、调节座,调节座与主动夹持盘连接,调节座远离主动夹持盘的一侧表面开设有调节槽,调节槽的侧壁上开设有滑动槽;

14、传动柱,传动柱设在调节槽中,传动柱与主动夹持盘同轴;

15、固定架,固定架位于调节座外部,固定架与第一安装座连接,固定架靠近调节座一侧的表面间隔开设有多个锁位槽;

16、锁位块,锁位块滑动设在滑动槽中,锁位块在滑动过程中可以卡入锁位槽中;

17、传动套,传动套套设在传动柱外壁上,传动套能相对传动柱转动,传动套与锁位块远离锁位槽的一端连接,传动套在转动时能驱动锁位块在滑动槽中滑动,从而实现锁位块卡入和退出锁位槽;

18、电机,电机用于分别驱动传动柱和传动套转动。

19、在上述技术方案中,进一步的,滑动槽开设有多个,多个滑动槽沿调节槽的圆周方向间隔分布,每个滑动槽中均滑动设有锁位块。

20、在上述技术方案中,进一步的,传动套的外壁上设有凸起部和凹陷部,凸起部和凹陷部之间平滑过渡,传动套在转动过程中能使锁位块依次与凸起部和凹陷部接触,当锁位块与凸起部接触时,锁位块卡入锁位槽中,当锁位块与凹陷部接触时,锁位块退出锁位槽,锁位块靠近传动套一端的外壁上设有安装块,安装块与调节槽侧壁之间设有复位弹簧。

21、在上述技术方案中,进一步的,电机与调节座之间设有正反转单独驱动单元,正反转驱动单元包括:

22、主动轮,主动轮的第一端与电机的输出轴连接,主动轮的第二端表面开设有驱动中槽和驱动环槽,驱动中槽与驱动环槽同轴;

23、驱动中槽的侧壁上沿圆周方向间隔开设有多组第一驱动槽,第一驱动槽包括第一驱动肩和第一圆弧段,第一驱动肩与主动轮的直径方向平行,第一圆弧段连接第一驱动肩的内侧侧壁与驱动中槽的侧壁;

24、驱动环槽的侧壁上沿圆周方向间隔开设有多组第二驱动槽,第二驱动槽包括第二驱动肩和第二圆弧段,第二驱动肩与主动轮的直径方向平行,第二圆弧段连接第二驱动肩的内侧侧壁与驱动环槽的侧壁,第一驱动槽与第二驱动槽在主动轮上的开设方向相反;

25、第一驱动轮,第一驱动轮能卡入驱动中槽,第一驱动轮的直径小于驱动中槽的直径,第一驱动轮的外周壁上设有第一驱动条,第一驱动条的第一端与第一驱动轮连接,第一驱动条的第二端向第一驱动轮的周向延伸,第一驱动条具有弹性,第一驱动轮在向一个方向转动时,第一驱动条能进入第一驱动槽中,使得第一驱动条的第二端与第一驱动肩抵接,第一驱动轮在向另一个方向转动时,第一驱动条能通过第一圆弧段退出第一驱动槽;

26、第二驱动环,第二驱动环能卡入驱动环槽中,第二驱动环的外径小于驱动环槽的最大直径,第二驱动环的外周壁上设有第二驱动条,第二驱动条的第一端与第二驱动环连接,第二驱动条的第二端向第二驱动环的周向延伸,第二驱动条具有弹性,第二驱动环在向一个方向转动时,第二驱动条能进入第二驱动槽中,使得第二驱动条的第二端与第二驱动肩抵接,第二驱动环在向另一个方向转动时,第二驱动条能通过第二圆弧段退出第二驱动槽;

27、其中,第一驱动轮与传动柱同轴连接,第二驱动环与传动套连接。

28、本发明同时公开了一种工字梁的加工方法,该加工方法适用于前述加工装置,加工方法包括以下步骤:

29、步骤一:将工字梁摆放到托料架上,在加工位置加工工字梁的上部表面;

30、步骤二:控制升降单元驱动托料架带着工字梁上升至与主动夹持盘等高;

31、步骤三:通过主动夹持盘和从动夹持盘分别夹持住工字梁的两端,控制升降单元驱动托料架下降;

32、步骤四:控制电机带动驱动主动轮朝第一方向转动,主动轮驱动第二驱动环转动,第二驱动环带着传动套转动,使锁位块退出锁位槽,此时控制电机驱动主动轮朝第二方向转动,主动轮驱动第一驱动轮转动,第一驱动轮带着传动柱转动,从而使主动夹持盘、工字梁、从动夹持盘转动,实现工字梁翻转;

33、步骤五:翻转完成后,控制电机带动驱动主动轮朝第一方向转动,主动轮驱动第二驱动环转动,第二驱动环带着传动套转动,使锁位块卡入锁位槽中锁定主动夹持盘;

34、步骤六:控制升降单元驱动托料架上升至与工字梁接触,控制主动夹持盘和从动夹持盘释放工字梁;

35、步骤七:控制升降单元驱动托料架带着工字梁下降至加工位置,对工字梁此时的上部表面进行加工。

36、本发明的有益效果是:

37、1.通过托料架、升降单元、主动夹持盘、从动夹持盘、锁位驱动单元的配合,在需要翻转工字梁时,通过锁位驱动单元的驱动,使得主动夹持盘、从动夹持盘配合实现工字梁的翻转,锁位驱动单元可以对主动夹持盘的转动进行锁定,这样当工字梁翻转到需要的角度,如90度、180度时,可以将主动夹持盘锁定,实现工字梁的精准翻转。

38、2.通过调节座、调节槽、滑动槽、传动柱、固定架、锁位槽、锁位块、传动套、电机的配合,电机驱动传动柱转动时,实现驱动主动夹持盘翻转,电机驱动传动套转动时,实现锁位块与锁位槽配合锁定或者释放主动夹持盘,这样一个电机可以分别驱动两组机构运行,使用成本低,检修方便。

39、3.通过在传动套的外壁上设置凸起部和凹陷部,并通过安装块与复位弹簧的配合,使得传动套只需进行转动,就能够实现锁位块进入和退出锁位槽,驱动方式简单,且传动稳定。

40、4.通过主动轮、驱动中槽、驱动环槽、第一驱动槽、第二驱动槽、第一驱动轮、第二驱动环配合组成的正反转单独驱动单元,只需要电机驱动主动轮分别正向转动和反向转动,就可以实现分别驱动传动套和传动柱转动,且第一驱动轮和第二驱动环是同轴设置在主动轮上,构思巧妙,这样大大减小了驱动结构的体积,降低了对使用环境的空间要求。

- 还没有人留言评论。精彩留言会获得点赞!