一种不锈钢构件切削加工温度测量方法及系统与流程

本发明涉及温度测量,尤其涉及一种不锈钢构件切削加工温度测量方法及系统。

背景技术:

1、温度测量技术领域是科学与工程中的一个重要分支,主要涉及测量和控制不同物体或环境的温度。这个领域融合了物理学、材料科学、电子工程和计算机科学等多个学科,为众多行业提供了关键的测量工具和解决方案,如化工、制药、食品工业、机械加工等。随着技术的发展,温度测量设备变得更加精准、小型化,且具备高度集成性。当涉及到不锈钢构件的切削加工,了解并控制加工过程中的温度变得尤为关键。这是因为不锈钢具有高的强度和韧性,而在加工过程中,切削温度的升高可能会导致工具磨损加速、加工表面质量下降,甚至造成切削工具的损坏。

2、其中,不锈钢构件切削加工温度测量方法是指在不锈钢构件切削加工过程中,通过特定的仪器和方法,实时或间断地测量并记录切削区域的温度。这种方法通常涉及特定的传感器,例如热电偶、红外传感器或其他温度测量设备,它们能够忍受高温和高压环境,并准确测量温度。该测量方法的主要目的是为了确保切削过程中的温度保持在一个合理的范围内,防止因温度过高而导致的切削工具损伤、不锈钢材料性能变化或加工表面的缺陷。通过监控温度,操作者可以调整切削参数,如切削速度、进给速度或冷却液的使用,以实现最优的加工效果。为了达成良好的切削效果,这种方法通常需要与其他系统和技术相结合,如自动化控制系统、计算机数值控制(cnc)系统等,以实现对切削温度的实时监控和反馈调控。为了达成这一目标,通常需要与其他系统和技术相结合,如自动化控制系统和计算机数值控制(cnc)系统,以实现对切削温度的实时监控和反馈调控。这种方法有助于提高不锈钢加工的质量,延长工具的使用寿命,并确保加工过程的稳定性。

3、在不锈钢构件切削加工温度测量方法的实际使用过程中,现有的切削加工温度测量方法大多数依赖于传统的温度传感器和简单的温度反馈控制系统,这些方法在温度测量的准确性、实时性和对异常的快速响应上都存在一定的局限性。此外,现有方法往往缺乏对大规模数据的处理和分析能力,导致温度管理在多设备、多场景下的效果并不理想。再者,由于缺乏高级的机器学习和人工智能技术的应用,对于温度异常的预测和参数的自动优化都不够成熟,可能导致加工效率降低和构件质量问题。

技术实现思路

1、本发明的目的是解决现有技术中存在的缺点,而提出的一种不锈钢构件切削加工温度测量方法及系统。

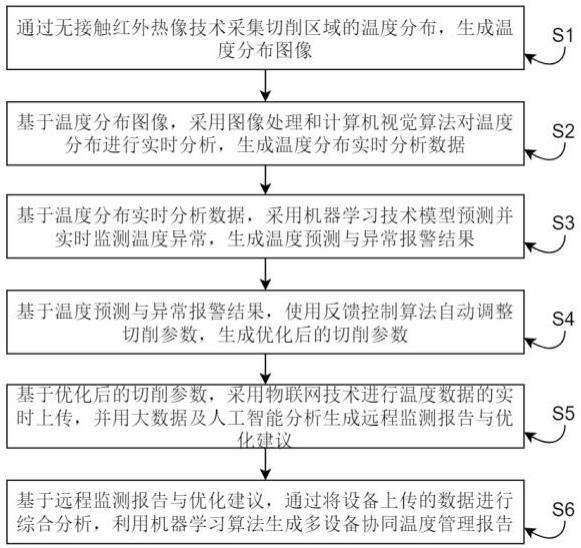

2、为了实现上述目的,本发明采用了如下技术方案:一种不锈钢构件切削加工温度测量方法,包括以下步骤:

3、s1:通过无接触红外热像技术采集切削区域的温度分布,生成温度分布图像;

4、s2:基于所述温度分布图像,采用图像处理和计算机视觉算法对温度分布进行实时分析,生成温度分布实时分析数据;

5、s3:基于所述温度分布实时分析数据,采用机器学习技术模型预测并实时监测温度异常,生成温度预测与异常报警结果;

6、s4:基于所述温度预测与异常报警结果,使用反馈控制算法自动调整切削参数,生成优化后的切削参数;

7、s5:基于所述优化后的切削参数,采用物联网技术进行温度数据的实时上传,并用大数据及人工智能分析生成远程监测报告与优化建议;

8、s6:基于所述远程监测报告与优化建议,通过将设备上传的数据进行综合分析,利用机器学习算法生成多设备协同温度管理报告。

9、作为本发明的进一步方案,通过无接触红外热像技术采集切削区域的温度分布,生成温度分布图像的步骤具体为:

10、s101:基于红外热像仪,利用红外扫描方法,进行区域温度的采集,生成原始红外图像;

11、s102:基于所述原始红外图像,采用高斯滤波算法,进行图像降噪处理,生成降噪后的红外图像;

12、s103:基于所述降噪后的红外图像,采用直方图均衡化方法,增强图像对比度,生成增强的红外图像;

13、s104:基于所述增强的红外图像,应用温度转换算法,计算像素的实际温度值,生成温度分布图像。

14、作为本发明的进一步方案,基于所述温度分布图像,采用图像处理和计算机视觉算法对温度分布进行实时分析,生成温度分布实时分析数据的步骤具体为:

15、s201:基于所述温度分布图像,采用canny边缘检测算法,提取温度区域边缘,生成温度边缘图像;

16、s202:基于所述温度边缘图像,采用区域增长算法,进行温度区域的划分,得到温度区域划分结果;

17、s203:基于所述温度区域划分结果,使用hog特征提取算法,获取温度区域特征描述,得到温度特征描述集;

18、s204:基于所述温度特征描述集,利用支持向量机算法,进行温度分布实时分析,生成温度分布实时分析数据。

19、作为本发明的进一步方案,基于所述温度分布实时分析数据,采用机器学习技术模型预测并实时监测温度异常,生成温度预测与异常报警结果的步骤具体为:

20、s301:基于所述温度分布实时分析数据,通过特征工程方法,选取与温度异常关联的特征,得到异常相关特征集;

21、s302:基于所述异常相关特征集和预先标注训练数据,使用决策树学习算法,建立温度异常预测模型;

22、s303:基于所述温度异常预测模型,对实时温度特征进行预测分析,生成温度预测结果;

23、s304:基于所述温度预测结果,运用孤立森林异常检测算法,确定异常温度区域,并产生预警信息,生成温度预测与异常报警结果。

24、作为本发明的进一步方案,基于所述温度预测与异常报警结果,使用反馈控制算法自动调整切削参数,生成优化后的切削参数的步骤具体为:

25、s401:基于所述温度预测与异常报警结果,采用pid控制算法,对当前切削参数进行实时调整,生成初步优化的切削参数;

26、s402:基于所述初步优化的切削参数,应用模糊逻辑算法,微调切削参数,生成中间优化的切削参数;

27、s403:基于所述中间优化的切削参数,采用遗传算法,进行长期优化,生成长期优化的切削参数;

28、s404:基于所述长期优化的切削参数,运用神经网络算法,预测未来工艺需求,并对参数进行预设,生成预设的切削参数;

29、s405:将所述预设的切削参数与原始切削参数进行对比,采用差分算法,计算参数差异,生成优化后的切削参数。

30、作为本发明的进一步方案,基于所述优化后的切削参数,采用物联网技术进行温度数据的实时上传,并用大数据及人工智能分析生成远程监测报告与优化建议的步骤具体为:

31、s501:利用mqtt协议,实现所述优化后的切削参数的实时上传,生成实时上传数据集;

32、s502:基于所述实时上传数据集,采用spark大数据处理框架,进行数据整合与清洗,生成清洗后的数据集;

33、s503:基于所述清洗后的数据集,应用深度学习算法,进行温度异常的实时分析,生成远程监测报告;

34、s504:根据所述远程监测报告,采用决策树分析方法,提取关键信息并给出优化建议,生成优化建议报告。

35、作为本发明的进一步方案,基于所述远程监测报告与优化建议,通过将设备上传的数据进行综合分析,利用机器学习算法生成多设备协同温度管理报告的步骤具体为:

36、s601:基于所述远程监测报告与优化建议,采用k-means聚类算法,对多设备数据进行分组,生成设备数据分组结果;

37、s602:基于所述设备数据分组结果,应用pca主成分分析,提取主要特征与趋势,生成主要特征数据集;

38、s603:基于所述主要特征数据集,利用随机森林算法,进行跨设备的温度协同分析,生成协同分析报告;

39、s604:基于所述协同分析报告,采用线性回归算法,预测多设备的温度趋势并识别异常,生成温度趋势及异常预测报告;

40、s605:通过所述温度趋势及异常预测报告,运用支持向量机算法,对设备间的温度相关性进行分析,生成温度相关性分析报告;

41、s606:基于所述温度相关性分析报告,应用逻辑回归算法,判断多设备温度管理策略的效益,生成多设备协同温度管理报告。

42、一种不锈钢构件切削加工温度测量系统用于执行上述不锈钢构件切削加工温度测量方法,所述不锈钢构件切削加工温度测量系统包括图像处理模块、温度分析模块、异常预测模块、参数优化模块、数据整合与建议模块。

43、作为本发明的进一步方案,所述图像处理模块基于红外热像仪,采用高斯滤波算法和直方图均衡化方法对红外图像进行增强处理,生成增强的红外图像;

44、所述温度分析模块基于增强的红外图像,采用canny边缘检测算法和区域增长算法进行温度区域划分,生成温度特征描述集;

45、所述异常预测模块基于温度特征描述集,采用特征工程方法和孤立森林异常检测算法进行异常温度分析,生成温度预测与异常报警结果;

46、所述参数优化模块基于温度预测与异常报警结果,通过pid控制算法和模糊逻辑算法进行切削参数的连续优化,生成优化后的切削参数;

47、所述数据整合与建议模块基于优化后的切削参数,使用mqtt协议和spark框架对数据进行上传和整合,应用深度学习算法进行实时温度分析,生成优化建议报告。

48、作为本发明的进一步方案,所述图像处理模块包括红外扫描子模块、图像降噪子模块、图像增强子模块;

49、所述温度分析模块包括边缘检测子模块、温度区域划分子模块、特征提取子模块;

50、所述异常预测模块包括特征工程子模块、决策树学习子模块、异常检测子模块;

51、所述参数优化模块包括pid控制子模块、模糊逻辑优化子模块、遗传算法子模块、神经网络预测子模块;

52、所述数据整合与建议模块包括数据上传子模块、数据清洗子模块、深度学习分析子模块、决策树建议子模块。

53、与现有技术相比,本发明的优点和积极效果在于:

54、本发明中,通过无接触红外热像技术确保了在温度测量中的高精度与不干扰原有加工过程的特点。通过集成计算机视觉、机器学习和物联网技术,不仅可以实时检测和预测温度异常,而且能够迅速调整切削参数,从而提高了加工效率并确保了构件的质量。再者,物联网技术的应用确保了数据的实时上传和跨设备共享,大数据和人工智能的结合使远程监测更为精准,能够为不同场景下的切削加工提供优化建议。多设备协同温度管理报告提供一个统一的视角,帮助管理者了解整个生产线的状态,优化生产策略。

- 还没有人留言评论。精彩留言会获得点赞!