一种CBN石油管螺纹梳刀加工工艺的制作方法

本发明涉及刀具加工的,特别是涉及一种cbn石油管螺纹梳刀加工工艺。

背景技术:

1、由于硬质合金比高速钢具有更好的耐热性和耐磨性,硬质合金刀具一般主要用于数控加工中心、数控雕刻机,也可以装到普通铣床上加工一些比较硬不复杂的热处理材料。目前,市场上的复合材料、工业塑料、有机玻璃材料以及有色金属材料等材料加工切割的刀具大部分是硬质合金刀具,可切削50hrc左右的硬质材料。

2、立方氮化硼(cubic boronnitride,简称cbn)是一种通过把软的六方氮化硼在超高温高压条件下加入催化剂转变而人工合成的材料,其硬度仅次于金刚石,但热稳定性远高于金钢石,因此它与金刚石统称为超硬材料,它具有很高的硬度、热稳定性及对铁系金属元素有较大的化学稳定性。所以立方氮化硼是一种新型的无机超硬材料,在不同行业的加工领域都得到了广泛的应用,通常用于制作超硬刀具,整体cbn刀具就属于cbn刀具的一种,cbn刀具的硬度可达3000~4500hv,在切削耐磨材料时,其耐磨性是硬质合金刀具的50倍,cbn刀具可用于比硬质合金刀具高3~5倍的速度高速切削高温合金和淬硬钢。

3、然而由于整体cbn刀具硬度极高,而石油管螺纹梳刀片又具有较复杂的外形尺寸,传统加工过程中需要进行磨削,容易出现崩刀的现象,导致cbn刀具的废品率在50%以上。而目前关于cbn刀具的磨削加工研究主要集中在特殊形状表面的加工以及磨削设备的研究,尚未有针对cbn梳刀加工工艺方面的改进工艺。

技术实现思路

1、本发明的目的是提供一种cbn石油管螺纹梳刀加工工艺,以解决上述现有技术存在的问题,使石油管螺纹梳刀的使用寿命、尺寸保持性、表面粗糙度大幅提高,避免崩刀现象,降低刀具的废品率。

2、为实现上述目的,本发明提供了如下方案:

3、本发明提供了一种cbn石油管螺纹梳刀加工工艺,具体包括以下步骤:

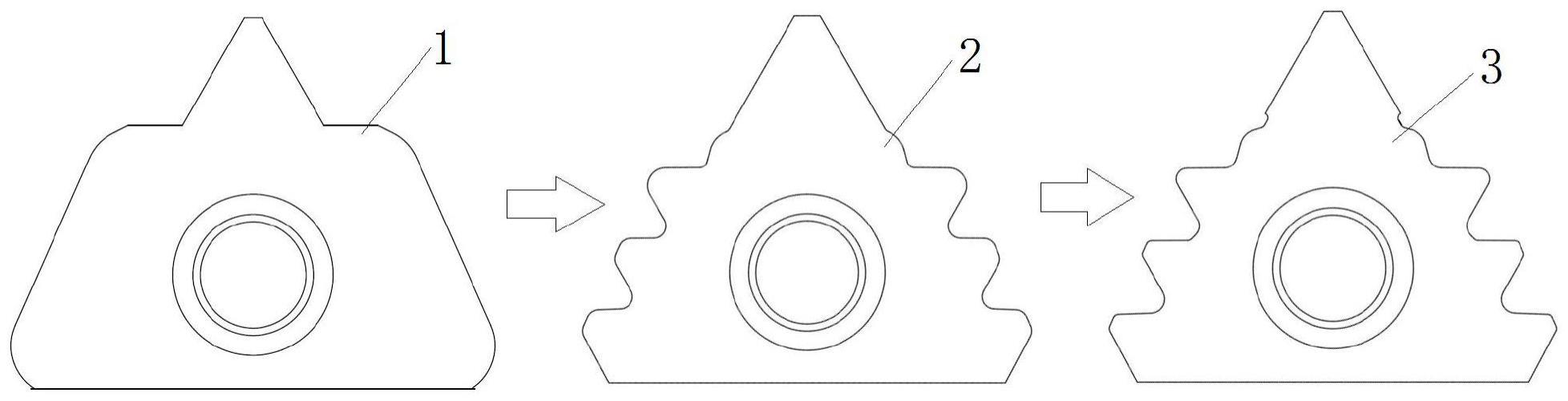

4、s1.预成型,将cbn坯料粗切出螺纹梳刀刀具的轮廓线,形成cbn刀坯;

5、s2.粗加工,将所述cbn刀坯的上下表面均进行磨削和抛光,并对所述cbn刀坯的四周进行磨削加工;

6、s3.一次精加工,将所述cbn刀坯通过脉冲火花放电方法加工出螺纹牙型的切削刃;

7、s4.二次精加工,将经过一次精加工的所述cbn刀坯的所有切削刃依次进行钝化、抛光强化处理。

8、优选的,在s1中,所述cbn坯料通过激光切割加工出所述螺纹梳刀刀具的轮廓线。

9、优选的,所述cbn坯料为导电型整体cbn材料。

10、优选的,在s1中,所述cbn刀坯预留0.4mm-1mm的加工余量。

11、优选的,在s2中,所述cbn刀坯的上表面或者下表面的磨削总加工余量分别为0.2mm,磨削次数为2-5次。

12、优选的,在s2中,所述cbn刀坯的上表面和下表面的抛光时间均为20min-120min。

13、优选的,在s2中,所述cbn刀坯的上表面和下表面抛光后的粗糙度ra≤0.4μm。

14、优选的,在s3中,所述一次精加工包括一次切割和至少两次精修,所述一次精加工使用慢走丝线切割机且总加工余量为1mm。

15、优选的,在s3中,所述一次切割的加工余量为0.8mm,所述精修为两次,两次精修的加工余量分别为≤0.15mm和≤0.05mm。

16、优选的,在s4中,所述二次精加工的钝化强化时间至少为30min,反复多次的钝化强化总量为0.01mm~0.06mm。

17、优选的,在s4中,所述cbn刀坯抛光强化后所有切削刃的粗糙度ra≤0.4μm。

18、本发明相对于现有技术取得了以下技术效果:

19、本发明中由于刀具使用导电型整体cbn材料,使刀具尺寸保持性、表面粗糙度实现了大幅提高,使用寿命较硬质合金提高了2~10倍,cbn刀具不会随使用产生尺寸变化,加工过程中减少磨削工艺,避免崩刀现象,降低刀具的废品率。

技术特征:

1.一种cbn石油管螺纹梳刀加工工艺,其特征在于,具体包括以下步骤:

2.根据权利要求1所述的cbn石油管螺纹梳刀加工工艺,其特征在于:在s1中,所述cbn坯料通过激光切割加工出所述螺纹梳刀刀具的轮廓线;所述cbn坯料为导电型整体cbn材料。

3.根据权利要求1所述的cbn石油管螺纹梳刀加工工艺,其特征在于:在s1中,所述cbn刀坯预留0.4mm-1mm的加工余量。

4.根据权利要求1所述的cbn石油管螺纹梳刀加工工艺,其特征在于:在s2中,所述cbn刀坯的上表面或者下表面的磨削总加工余量分别为0.2mm,磨削次数为2-5次。

5.根据权利要求1所述的cbn石油管螺纹梳刀加工工艺,其特征在于:在s2中,所述cbn刀坯的上表面和下表面的抛光时间均为20min-120min。

6.根据权利要求1所述的cbn石油管螺纹梳刀加工工艺,其特征在于:在s2中,所述cbn刀坯的上表面和下表面抛光后的粗糙度ra≤0.4μm。

7.根据权利要求1所述的cbn石油管螺纹梳刀加工工艺,其特征在于:在s3中,所述一次精加工包括一次切割和至少两次精修,所述一次精加工使用慢走丝线切割机且总加工余量为1mm。

8.根据权利要求7所述的cbn石油管螺纹梳刀加工工艺,其特征在于:在s3中,所述一次切割的加工余量为0.8mm,所述精修为两次,两次精修的加工余量分别为≤0.15mm和≤0.05mm。

9.根据权利要求1所述的cbn石油管螺纹梳刀加工工艺,其特征在于:在s4中,所述二次精加工的钝化强化时间至少为30min,反复多次的钝化强化总量为0.01mm~0.06mm。

10.根据权利要求1所述的cbn石油管螺纹梳刀加工工艺,其特征在于:在s4中,所述cbn刀坯抛光强化后所有切削刃的粗糙度ra≤0.4μm。

技术总结

本发明公开了一种CBN石油管螺纹梳刀加工工艺,涉及刀具加工的技术领域,具体包括:预成型,将导电型整体CBN坯料粗切出螺纹梳刀刀具的轮廓线,形成CBN刀坯;粗加工,将CBN刀坯的上下表面进行磨削和抛光,并对CBN刀坯的四周进行磨削;一次精加工,将CBN刀坯的所有切削刃采用慢走丝线切割精密成形加工出螺纹牙型;二次精加工,将经过一次精加工的CBN刀坯的所有切削刃依次进行钝化、抛光强化处理。本发明中由于刀具使用CBN材料,使刀具使用寿命、尺寸保持性、表面粗糙度实现了大幅提高,使用寿命较硬质合金提高了2~10倍,CBN刀具不会随使用产生尺寸变化,加工过程中减少磨削工艺,避免崩刀现象,降低刀具的废品率。

技术研发人员:寇自力,张昕,邱志国

受保护的技术使用者:成都戴梦迪超硬工具有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!