一种折弯机构的制作方法

本技术涉及折弯设备的,尤其是涉及一种折弯机构。

背景技术:

1、折弯机是一种用于金属加工的机械设备,它能够将金属材料弯曲成所需要的形状。同时折弯机具有快速、精确和高效的特点,广泛应用于制造业的各个领域。

2、现有的折弯机包括底板、压板和夹具,压板设置在底板的上方,且压板和底板相互错位,夹具设置在底板的上表面和底板连接固定,工作人员将需弯折的金属片放置在底板上,工作人员再使用夹具对金属板进行夹紧固定,然后朝向底板方向移动压板,压板移动的过程中,将金属板处于底板外一端进行折弯。

3、针对上述中的相关技术,使用折弯机时,需工作人员手动放置金属板,再使用夹具对金属板进行夹紧固定,费时费力,从而存在有折弯机工作效率低的缺陷。

技术实现思路

1、为了提高折弯机的工作效率,本技术提供一种折弯机构。

2、本技术提供的一种折弯机构采用如下技术方案:

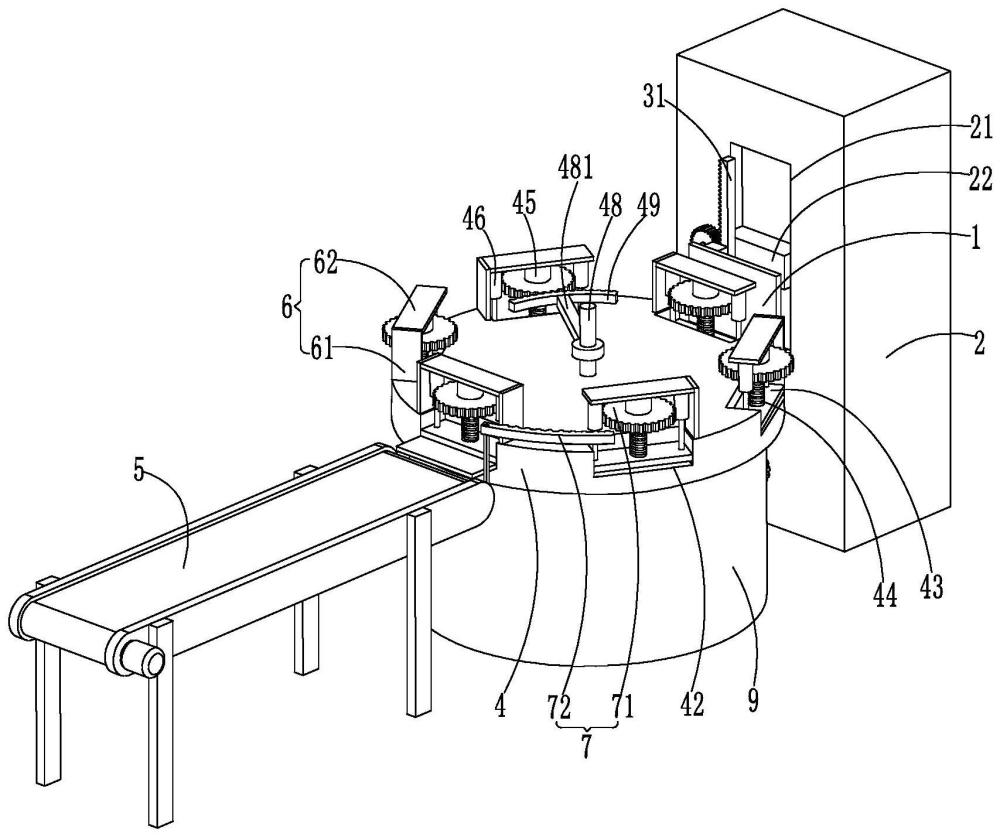

3、一种折弯机构,包括压板,所述压板一侧设置有承重台,承重台上设置有带动压板上下移动的移动组件,承重台一侧设置有转板,压板和转板垂直,转板下表面中心处固定连接有支撑柱,支撑柱和转板垂直,支撑柱底端和地面转动连接,转板一侧设置有朝向转板方向运输金属板的传送带,转板上表面开设有放置槽,放置槽正上方设置有夹板,夹板和转板平行,转板在放置槽处设置有支架,支架转动连接有螺纹套,夹板上表面固定连接有螺杆,螺杆和夹板垂直,螺杆上端和螺纹套螺纹连接,夹板上表面固定连接有伸缩杆,伸缩杆的长度方向和螺杆平行,伸缩杆上端和支架固定连接,螺纹套处设置有带动螺纹套转动的第一转动组件。

4、通过采用上述技术方案,传送带将金属板运输至转板上,且落至放置槽内,金属板的一端处于转板的外侧,支撑柱转动,带动转板朝向压板方向转动,转板转动的过程中,第一转动组件带动螺纹套转动,螺纹套在伸缩杆的引导作用下带动螺杆向下移动,螺杆带动夹板向下移动,夹板对金属板夹紧固定,当转板移动至压板处时,移动组件带动压板向下移动,压板将金属板处于放置槽外一端进行折弯,压板和转板无抵接,同时伸缩杆是由多节杆体套接组成,杆体之间滑动连接,无需工作人员手动对处于转板上的金属片夹紧固定,节省了时间,从而提高了折弯机的工作效率。

5、可选的,所述承重台面向压板一侧沿竖直方向开设有滑槽,承重台在滑槽内滑动连接有滑块,移动组件包括第一齿条、电机和第一齿轮,第一齿条沿滑槽的长度方向设置在滑槽处,滑块面向第一齿条一侧和第一齿条固定连接,电机和承重台固定连接,电机的输出轴和第一齿轮固定连接,第一齿轮和第一齿条啮合,第一齿条面向压板一侧和压板连接固定。

6、通过采用上述技术方案,启动电机,电机带动第一齿轮转动,第一齿轮带动第一齿条进行上下移动,第一齿条带动滑块在滑槽内移动,同时第一齿条带动压板进行移动,从而移动组件实现了带动压板上下移动的功能。

7、可选的,所述支撑柱处设置有第一锥齿轮,支撑柱贯穿第一锥齿轮和第一锥齿轮固定连接,地面固定连接有第一支撑板,第一支撑板上端处设置有第一传动杆,第一传动杆和第一支撑板垂直,第一传动杆贯穿第一支撑板和第一支撑板转动连接,第一传动杆一端固定连接有第二锥齿轮,第二锥齿轮和第一锥齿轮啮合,第一传动杆远离第二锥齿轮一端固定连接有第二齿轮,第一齿条处设置有带动第二齿轮转动的第二转动组件。

8、通过采用上述技术方案,第二转动组件带动第二齿轮转动,第二齿轮带动第一传动杆转动,第一传动杆带动第二锥齿轮转动,第二锥齿轮带动第一主次回轮转动,第一锥齿轮带动支撑柱转动,支撑柱带动转板转动,无需员工手动转动支撑柱,从而为工作人员工作提供了便利。

9、可选的,所述第一齿条底端固定连接有第二传动杆,第二传动杆长度方向和第一齿条平行,第二转动组件包括拨板和限位板,拨板一端和第二传动杆侧壁铰接,拨板远离第二传动杆一端能够伸至第二齿轮的齿楞之间,限位板处于拨板的下方,限位板和第二传动杆固定连接且垂直。

10、通过采用上述技术方案,第一齿条向下移动的过程中,第一齿条带动第二传动杆移动,第二传动杆带动限位板和拨板移动,拨板在第二齿轮的阻挡作用下向上转动,当第一齿条向上转动的过程中,第一齿条带动第二传动杆向上移动,第二传动杆带动限位板和拨板向上移动,同时拨板向上移动的过程中,拨板远离第二传动杆一端伸至第二齿轮的齿楞之间,在限位板的支撑作用下,拨杆拨动第二齿轮转动,从而第二转动组件实现带动第二齿轮转动的功能。

11、可选的,所述支架包括第二支撑板和第三支撑板,第二支撑板和转板上表面固定连接,第二支撑板和转板垂直,第三支撑板一端和第二支撑板上端固定连接,第三支撑板和第二支撑板垂直,螺纹套和第三支撑板下表面转动连接,伸缩杆上端和第三支撑板固定连接。

12、通过采用上述技术方案,第二支撑板和第三支撑板对螺纹套和夹板起到了支撑作用。

13、可选的,所述第一转动组件包括第三齿轮和第二齿条,第三齿轮设置在螺纹套处和螺纹套垂直,螺纹套贯穿第三齿轮和第三齿轮固定连接,第二齿条设置在传送带一侧和传送带连接固定,第三齿轮和第二齿条啮合适配。

14、通过采用上述技术方案,当转板朝向压板方向转动的过程中,首先第三齿轮和第二齿条接触且啮合,在转板继续移动的过程中,第二齿条使得第三齿轮进行转动,第三齿轮带动螺纹套转动,螺纹套在伸缩杆的引导作用下带动夹板向下移动,从而第二转动组件实现了带动螺纹套转动的功能。

15、可选的,所述转板上表面中心处竖直设置有固定杆,固定杆底端贯穿转板和支撑柱,固定杆和两者转动连接,固定杆底端和地面固定连接,固定杆上端侧壁固定连接有连接杆,连接杆远离固定杆一端固定连接有第三齿条,第三齿条和第三齿轮啮合适配。

16、通过采用上述技术方案,压板将金属板折弯后,转板朝向传送带方向进行转动,转板转动的过程中,首先第三齿轮和地三齿条接触且啮合,在转板继续转动的过程中,第三齿条使得第三齿轮进行转动,第三齿轮带动螺纹套转动,螺纹套在伸缩杆的引导作用下,带动螺杆向上移动,螺杆带动夹板向上移动,使得夹板解除对金属片的夹持,第三齿条的设置,为夹板向上移动提供了便利。

17、可选的,所述第一齿条和压板之间固设有固定块。

18、通过采用上述技术方案,固定块的设置实现了第一齿条和压板之间的连接,同时固定块使得第一齿条和压板之间存在间隙,在压板对金属板进行折弯的过程中,第一齿条不易对压板工作造成影响。

19、可选的,所述转板下方设置有壳体,壳体上下两端为开口,壳体底端和地面固定连接,壳体上端和转板下表面抵接。

20、通过采用上述技术方案,壳体为转板起到了支撑作用,使得转板不易发生晃动。

21、可选的,所述壳体侧壁上端连接有多个滚轮,多个滚轮沿壳体侧壁上表面长度方向依次排列,且滚轮和转板下表面抵接。

22、通过采用上述技术方案,转板在转动的过程中,带动滚轮在壳体上进行滚动,滚轮的设置,减小了转板和壳体之间的摩擦力,从而为转板转动提供了便利。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.通过第一转动组件带动螺纹套转动,螺纹套在伸缩杆的引导作用下带动螺杆向下移动,螺杆带动夹板移动,夹板对金属板进行夹紧固定,使金属板不易在转板上随意移动,无需工作人员手动对金属板进行夹紧固定,节省了时间,从而提高了折弯机的工作效率;

25、2.通过第二转动组件的设置,实现了支撑柱的转动,支撑柱带动转板转动,无需工作人员手动转动转板,从而为工作人员工作提供了便利;

26、3.通过第三齿条的设置,带动第三齿轮转动,第三齿轮调动螺纹套转动,使得夹板向上移动,解除对已折弯金属片的夹持固定,无需工作人员手动向上移动夹板,从而为工作人员工作提供了便利。

- 还没有人留言评论。精彩留言会获得点赞!