管道端部滚压成型装置的制作方法

本发明涉及管道加工设备,具体为管道端部滚压成型装置。

背景技术:

1、管端成型设备主要用于管件成型,在实践中,具有广泛的用途,现有的滚压式管端成型设备,具有一个设有凸起部的管状下模具和一个设有凹陷部的管状上模具,通过将待成型的管体套设于下模具上,管体内壁与凸起部贴合,管体外壁与上模具外壁贴合,且凸起部及凹陷部与管体上需要鼓包成型的区域位置对应,控制下模具转动带动管体高速转动,且带动上模具在管体的外侧转动,使得管体待成型区域通过下模具和上模具的滚压实现鼓包成型。

2、但是该成型设备存在以下问题,一是该设备针对管端鼓包成型的尺寸较为单一,若需要进行不同尺寸的鼓包成型作业,相对应的需要更换对应尺寸的下模具和上模具,有时甚至需要根据尺寸单独对模具进行开模制作,成型效率较低且成本较高;二是成型设备中用于支撑管体进行加工的支撑件无法调节,仅能针对单一直径的管体进行支撑,具有局限性。

技术实现思路

1、本发明的目的在于提供管道端部滚压成型装置,以解决上述背景技术中提出的问题。

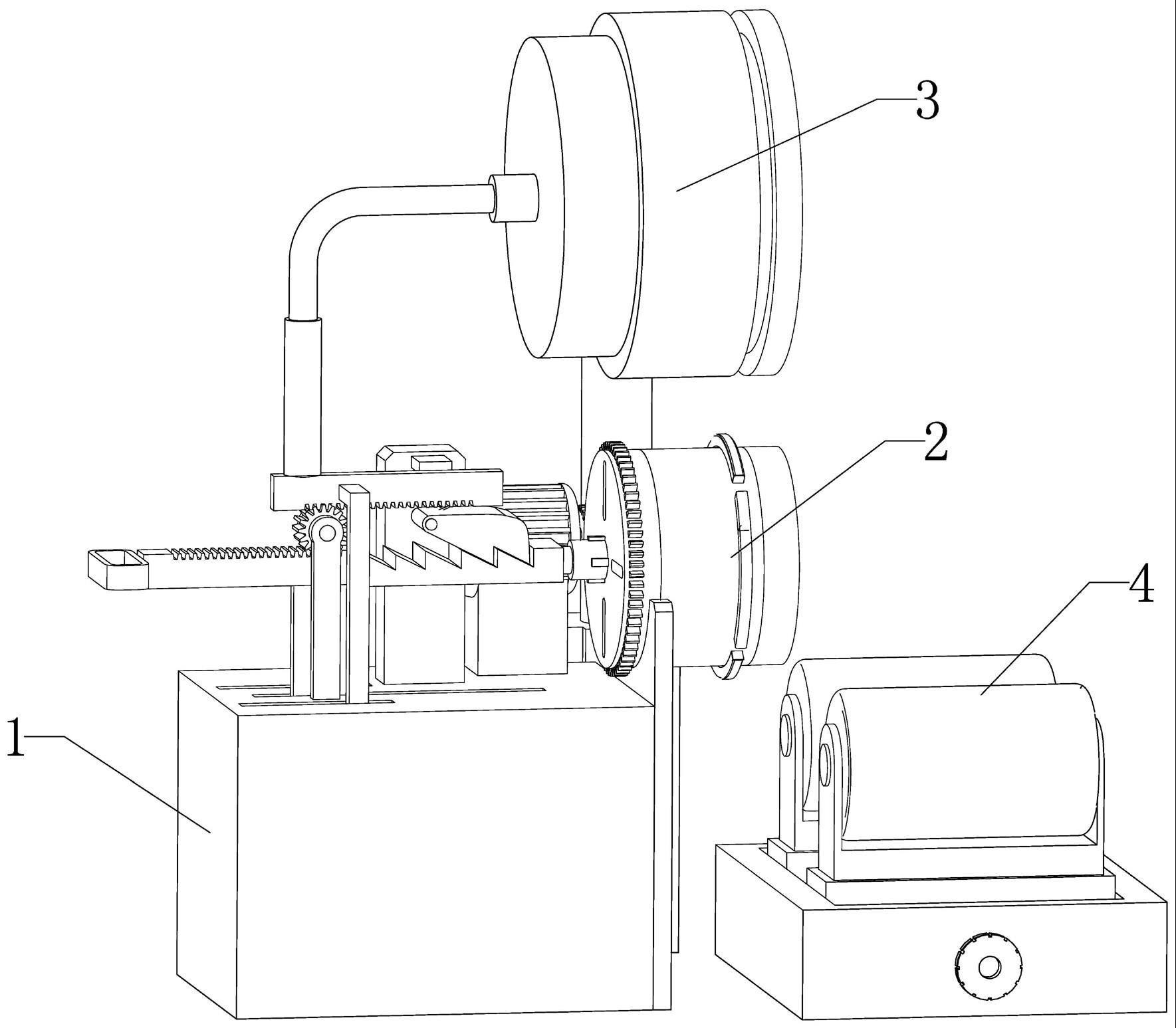

2、为实现上述目的,本发明提供如下技术方案:管道端部滚压成型装置,包括安装台,所述安装台设置在水平面上,所述安装台的一侧设有第一滚压装置,所述第一滚压装置包括安装座、滚压筒、直径调节组件、滚压凸起组件、驱动调节锁定组件和驱动旋转组件,所述安装座设置在安装台的一侧,且安装座的顶部呈半圆环形设置,所述滚压筒水平设置在安装座的顶部,且滚压筒的外侧与安装座的顶部转动连接,所述滚压筒呈中空设置,所述直径调节组件设置在滚压筒的内部,所述滚压筒的外侧设有贯通槽,所述滚压凸起组件设置在直径调节组件上,且滚压凸起组件的外侧穿过贯通槽并位于滚压筒外部,所述驱动调节锁定组件设置在安装台的顶部,且驱动调节锁定组件与直径调节组件相连接,所述驱动旋转组件设置在滚压筒的一侧;

3、所述滚压筒的一侧设置有第二滚压装置,所述第二滚压装置包括高度调节组件、滚压槽调节组件和同步控制组件,所述高度调节组件设置在滚压筒的一侧,所述滚压槽调节组件设置在高度调节组件上,且滚压槽调节组件位于滚压筒的正上方,所述同步控制组件设置在安装台上,且同步控制组件与驱动调节锁定组件相连接;

4、所述滚压筒远离安装台的一侧设有管体支撑装置。

5、优选的,所述直径调节组件包括驱动套、驱动杆、第一弹簧、第一衔接杆、第二衔接杆和调节杆,所述驱动杆水平设置在滚压筒内部,且驱动杆的一端与滚压筒内部一侧的圆心处固定连接,所述第一弹簧的一端与驱动杆的另一端端部固定连接,所述驱动套套设在驱动杆的外侧且与其水平方向滑动配合,所述第一弹簧的另一端与驱动套内侧的端部固定连接,所述驱动套的一端穿过滚压筒靠近安装台的一侧圆心处位于滚压筒外侧,且驱动套与滚压筒侧端水平方向滑动配合,且滚压筒转动时带动驱动套同步旋转;

6、所述第一衔接杆和第二衔接杆设有若干个,若干第一衔接杆呈圆形均匀布设在驱动套中部的外侧,且若干第一衔接杆的一端均与驱动套的侧端转动连接,每个第一衔接杆的同一侧均设有一个第二衔接杆,且若干第二衔接杆的一端均与驱动套的侧端转动连接,所述调节杆设有若干,每个所述调节杆的一侧分别与一组第一衔接杆和第二衔接杆的另一端转动连接,且每个调节杆的两端分别与滚压筒内的两端沿直线滑动配合。

7、优选的,所述滚压凸起组件包括凸起环和连接块,所述滚压筒的外侧呈圆形均匀布设有若干贯通槽,所述连接块设有若干,每个连接块的一侧分别与一个调节杆的侧端固定连接,且连接块的另一侧穿过贯通槽与其滑动配合,所述凸起环设有若干,若干所述凸起环呈圆环形设置在滚压筒的外侧,且每个凸起环靠近滚压筒的一侧均与一个相邻的连接块的侧端固定连接。

8、优选的,所述驱动调节锁定组件包括棘齿杆、棘齿块、安装板、第二弹簧和控制把手,所述棘齿杆水平设置在安装台的上方,且棘齿杆的下端与安装台的顶部滑动配合,所述棘齿杆靠近滚压筒的一端与驱动套的端部转动连接,所述控制把手设置在棘齿杆远离滚压筒的一端,所述安装板设置在棘齿杆的一侧,所述棘齿杆的顶端等距设置有若干棘齿,所述棘齿块的一端与安装板的侧端转动连接,所述棘齿块与棘齿杆顶端的棘齿配合,所述第二弹簧的两端分别与棘齿块的顶部和安装板的侧端固定连接。

9、优选的,所述驱动旋转组件包括齿牙、驱动齿轮和驱动电机,所述齿牙设有若干,若干齿牙呈圆形均匀布设在滚压筒的外侧,所述驱动电机设置在安装台的顶部,所述驱动齿轮设置在驱动电机的输出端上,且驱动齿轮与滚压筒外侧的齿牙相啮合。

10、优选的,所述高度调节组件包括电动推杆和旋转架,所述电动推杆竖直设置在安装台的一侧,所述旋转架的底部与电动推杆的输出端固定连接,所述滚压槽调节组件包括第一滚压块、第二滚压块和第三滚压块,所述第一滚压块呈圆柱形设置且侧端与旋转架的顶端转动连接,所述第一滚压块的外侧设有向内凹陷的滚压槽,且第一滚压块的一侧设有环形贯通设置且与滚压槽贯通连接的开槽,所述第二滚压块和第三滚压块均呈圆柱形设置且直径逐渐增大,所述第三滚压块穿过第二滚压块的外侧与其滑动连接,且第三滚压块位于第一滚压块的开槽内与其滑动连接。

11、优选的,所述同步控制组件包括连接套、第三弹簧、连接杆、第一齿槽杆、第一齿轮和第二齿槽杆,所述第一齿槽杆设置在棘齿杆的尾端,所述第一齿轮设置在第一齿槽杆的上方且与第一齿槽杆啮合,且第一齿轮的侧端与安装台的顶部转动连接,且第二齿槽杆水平设置在第一齿轮的上端且与其啮合,且第二齿槽杆与安装台的顶部水平方向滑动配合,所述连接套竖直设置在第二齿槽杆的顶部,所述第三弹簧竖直设置在连接套内的底部,所述连接杆呈l形设置,所述连接杆的一端穿过连接套的顶部与其上下滑动配合,且连接杆的底部与第三弹簧的顶部固定连接,所述连接杆的另一端与第三滚压块侧端圆心处转动连接。

12、优选的,所述管体支撑装置包括安装架、驱动丝杆、转动盘、驱动块、第四弹簧、固定架和支撑筒,所述安装架设置在安装台的一侧,所述驱动块设有两个,两个驱动块对称设置在安装架的顶部且与安装架横向滑动配合,所述驱动丝杆穿过安装架的两侧与其转动连接,所述驱动丝杆两端螺纹旋转方向相反,且两个驱动块的底部分别与驱动丝杆的两端螺纹连接,所述转动盘设置在驱动丝杆的一端上;

13、每个所述驱动块的顶部均设有滑动槽,每个滑动槽内均竖直设有一个第四弹簧,所述固定架设有两个,两个固定架分别穿过两个驱动块上的滑动槽与其上下滑动配合,且每个固定架的底部分别与一个第四弹簧的顶部连接,所述支撑筒设有两个,两个支撑筒水平设置,且每个支撑筒的两端分别与一个固定架顶部的两端转动连接。

14、与现有技术相比,本发明的有益效果:

15、本设备在使用时,首先根据管端鼓包成型的尺寸需求,通过驱动调节锁定组件和直径调节组件的相互配合,对滚压凸起组件的凸起部直径进行调节,与此同时,在同步控制组件的联动配合下,同步对滚压槽调节组件的凹陷部进行调节,使得凸起部的凸起直径和凹陷部的凹陷直径一致,接着将管体的一端套设在滚压筒外侧,且需要成型的区域与滚压凸起组件相接触,控制高度调节组件工作使得滚压槽调节组件与管体的外壁接触,且管体支撑装置可根据管体的尺寸直径进行调整,进而对其提供较为稳定的支撑效果,最后通过驱动旋转组件控制滚压筒旋转进而带动管体转动,且在滚压凸起组件和滚压槽调节组件的滚压下实现管端滚压成型作业,进而实现了针对不同直径的鼓包成型需求,可实时对应用于滚压成型的凸起部和凹陷部的直径进行调整,无需更换或者制作对应尺寸的模具,成型效率较高,且针对不同直径大小的管体,均可提供支撑。

16、本发明中,在进行管端滚压成型时,管体的外侧可以放置于两个支撑筒之间,管体转动的同时支撑筒同步转动,以提供支撑效果,根据管体的直径大小差异,手动旋转转动盘带动驱动丝杆旋转,进而带动两个驱动块同步靠近或者远离,进而调节两个支撑筒之间的间距,进而适应不同直径尺寸的管体,且滚压槽调节组件高度下降对管体外侧进行滚压时,固定架同步在驱动块上向下滑动,进而调整支撑筒的高度,从而实现了根据管体的直径尺寸和高度,实时对起到支撑作用的支撑筒进行调整,以提供最佳支撑效果。

- 还没有人留言评论。精彩留言会获得点赞!