一种新型热成形智能产线系统的制作方法

本发明涉及汽车零部件热成形生产线及装备自动化领域。更具体地说,本发明涉及一种新型热成形智能产线系统。

背景技术:

1、汽车零部件的热成形工艺应用非常广泛,极大的提高了汽车碰撞安全性,同时对轻量化也做出极大贡献,有利于汽车轻量化和节能环保。

2、传统的热成形生产线设备包括拆垛机器人(机械手)、拆垛台车、辊底式加热炉、高速液压机、上下料机械手、线尾传送带及生产工艺辅助设备(包括冷却水、单点式红外温度探头),生产线运行时操作人员至少需要4人,4个操作人员的分工为:拆垛上料1人,压机操作区1人(专人用于板料投入模具的位置和状态监控,发生紧急情况时按下急停按钮停止压机冲压操作,当出现故障人员反应不及时会导致模具或设备损坏,造成不可估量的损失),线尾传送带处配置2人装箱。另外,在更换模具时至少需要6人配合来完成整个换模作业,2人配合完成拆垛区域的端拾器更换调整,并负责拆垛台车的上料工作为下套模具生产做准备,2人配合完成上下料端拾器更换,2人配合完成加热炉对中更换和阻挡器更换调整,当更换的模具开入压机后,再由1名机台长带领2名装箱人员进行模具电信号接头、气路接头及水管安装工作。

3、在热成形件后期质量追溯方面,只能通过零件上的钢印字码追溯到生产日期,无法根据生产日期反应出该零件生产时的实时参数和设备状态。

4、由此可见,在传统的热成形生产过程中,需要的操作人员较多,人工更换端拾器时,端拾器的重量一般为30kg到40kg,操作员的劳动负荷较大,且换模时间较长,人工更换时换模时间为40min到60min。为了减少生产线人员,缩减换模时间,提高生产效率,以及满足生产工艺参数需求和后期质量可靠追溯,亟需设计开发一种新型热成形智能产线。

技术实现思路

1、本发明的目的是提供一种新型热成形智能产线系统,减少人工成本,有效提高生产效率。

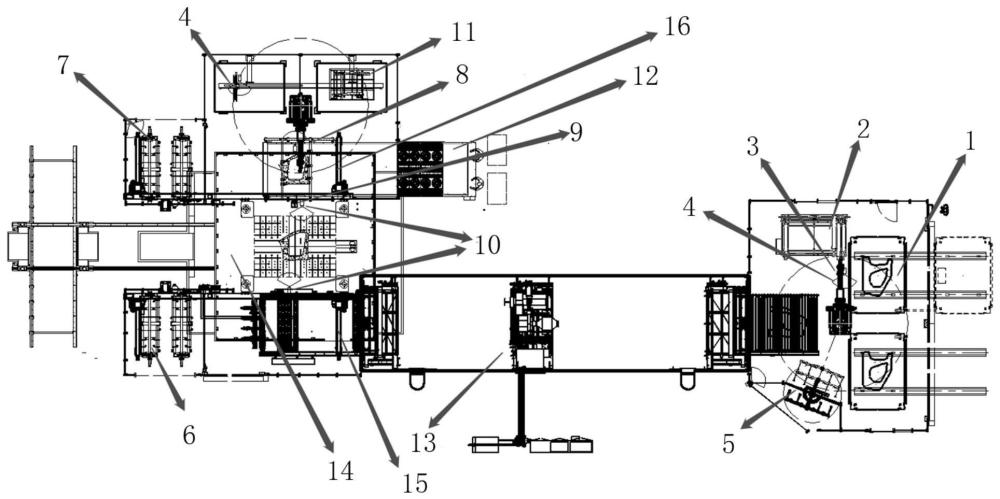

2、本发明解决此技术问题所采用的技术方案是:一种新型热成形智能产线系统,依次包括:线首拆垛区、加热炉、上料机械手、压机、下料机械手、线尾码垛区和控制器;

3、线首拆垛区用于吸取板料并放置到加热炉进料平台上,

4、加热炉,,对板料进行加热,经过一段时间的加热后,板料出炉到加热炉出料平台上,对板料进行对中、提升;

5、上料机械手,将加热炉对中提升的板料夹取送至压机模具内投料;

6、压机,将板料冲压为成型的零件;

7、下料机械手,将成型的零件夹取出放置到线尾码垛区;

8、线尾码垛区,将零件按照轨迹放置到码垛容器内,完成自动码垛功能。

9、优选的是,线首拆垛区包括:拆垛台车及料架,拆垛机器人和拆垛端拾器双工位旋转自动快换装置;

10、所述拆垛端拾器双工位旋转自动快换装置包括:拆垛底座、第一驱动机构、定位装置、旋转安全护栏和第一感应装置;

11、所述拆垛底座上安装有第一驱动机构,所述第一驱动机构连接旋转安全护栏,为旋转安全护栏的旋转提供动力源,所述旋转安全护栏相对的两侧分别通过旋转工位主臂对称安装端拾器快换盘a和端拾器快换盘b;

12、所述定位装置包括第一气缸、定位销、第一限位块和第二限位块,所述第一气缸安装于拆垛底座上,所述第一气缸驱动所述定位销上下移动,所述旋转工位主臂上具有定位孔,当其中一个旋转工位主臂旋转至设定位置时,所述定位销可插装到对应旋转工位主臂的定位孔内;所述第一限位块对称安装于拆垛底座的两侧,且不与定位装置同侧,所述第二限位块旋转安全护栏上;

13、所述第一感应装置包括:到位传感器a、到位传感器b、感应支架a和感应支架b,所述感应支架a和感应支架b对称安装于拆垛底座的两侧且分别与一对第一限位块同侧,所述到位传感器a和到位传感器b通过感应支架安装于旋转安全护栏上与第二限位块相对的另一侧;

14、所述控制器与到位传感器a、到位传感器b、第一驱动机构、第一气缸连接,所述控制器设置为:控制器控制第一驱动机构旋转180°时,所述到位传感器a与感应支架a接触/所述到位传感器b与感应支架b接触,第二限位块被其中一个第一限位块阻拦,控制器控制第一驱动机构停止旋转,并控制第一气缸驱动定位销向上运动穿入上方旋转工位主臂的定位孔内。

15、优选的是,所述上料机械手一侧设置有上料端拾器双工位旋转自动快换装置,所述下料机械手一侧设置有下料端拾器双工位旋转自动快换装置;所述上料端拾器双工位旋转自动快换装置和下料端拾器双工位旋转自动快换装置结构相同;

16、所述上料端拾器双工位旋转自动快换装置包括:u形底座、旋转主臂、第二驱动机构、安装横梁和第二感应装置;

17、所述u形底座的两端通过轴承与旋转主臂连接,所述旋转主臂的一端通过第二驱动机构驱动其转动,所述安装横梁的中部穿设固定于旋转主臂的中部,所述旋转主臂相对的两侧的上部和下部分别安装有端拾器快换盘c和端拾器快换盘d,所述端拾器快换盘c/端拾器快换盘d通过第二气缸驱动其沿安装横梁的长度方向移动;

18、所述第二感应装置包括旋转主臂限位块、到位传感器c和到位传感器d;所述旋转主臂的另一端安装有旋转主臂限位块,所述u形底座相对旋转主臂限位块的一端对称安装有到位传感器c和到位传感器d;所述控制器与到位传感器c、到位传感器d、第二驱动机构连接,所述控制器设置为:控制器控制第二驱动机构旋转180°时,所述旋转主臂限位块与到位传感器c/到位传感器d接触,控制器控制第二驱动机构停止旋转。

19、优选的是,所述线首拆垛区包括拆垛机器人,所述线尾码垛区包括码垛机器人;所述线首拆垛区和线尾码垛区均安装有视觉引导系统,所述视觉引导系统包括视觉引导摄像机;

20、所述控制器控制视觉引导摄像机在指定区域对板料进行拍照,根据照片采集板料的关键点坐标值,并将坐标值发送给码垛机器人/拆垛机器人,码垛机器人/拆垛机器人根据反馈的坐标值调整运动轨迹。

21、优选的是,所述线尾码垛区包括码垛工位a和码垛工位b,所述码垛机器人的视觉引导系统安装在安装支架上,所述安装支架包括支架底座、横移轨道和纵移轨道,所述视觉引导系统通过安装支架可在x、y两个方向移动。

22、优选的是,还包括人工用下料传送带,所述线尾码垛区包括下料空工位,所述下料空工位包括两根横梁和仿形块,两根横梁分别固定于人工用下料传送带的两侧,两根横梁上设置有若干插孔,两根横梁之间设置有两根工位支架,所述工位支架上安装有若干仿形支撑块。

23、优选的是,加热炉为辊底式加热炉,分为进料平台,炉体加热区,出料平台,拆垛机器人将吸取的板料放置到加热炉进料平台上,通过辊道传送进炉体进行加热,经过一段时间的加热后,板料出炉到加热炉出料平台上。

24、优选的是,还包括模内监控系统,包括第一视觉相机和第二视觉相机;第一视觉相机和第二视觉相机设置为覆盖整个压机和模具区域,所述第一视觉相机和第二视觉相机与控制器连接;

25、所述控制器设置为:

26、1)控制第一视觉相机和第二视觉相机拍摄采集模具和板料的标准特征信息,标准特征信息包括模具定位销、定位杆的位置、板料定位孔的位置以及加热后板料颜色,并形成对比照片;

27、2)在生产过程中,控制第一视觉相机和第二视觉相机拍摄采集实施采集入模板料的特征信息,与对比照片进行相似度比较,当相似度大于90%,即可认为投料准确;同时,与对比照进行颜色对比,若颜色对比合格,控制器控制压机冲压;若投料不准确或颜色对比不合格,则控制报警停机。

28、优选的是,还包括激光打标装置和质量追溯系统,所述激光打标模块对板料赋流水码,所述板料在生产过程中,控制器读取工件的生产参数,并将生产参数以流水码为编号存储至质量追溯系统的服务器中。

29、本发明至少包括以下有益效果:

30、(1)通过全自动的端拾器更换以及水、电、气路自动连接,使换模作业自动化,换模过程不需要人工参与,使换模时间由原来的40min到60min缩减至5min,减少人工成本,有效提高生产效率。

31、(2)通过模内安全监控,进行板料投入模具内的位置自动检测和监控,取代人工看线,避免人员疲劳和误操作导致的设备和模具损失。

32、(3)通过视觉引导摄像机进行拆垛,避免拆垛过程因料垛不整齐造成的拆垛故障,使拆垛故障停工率降低至零,同时也减少拆垛巡线人员,降低拆垛端拾器或料垛调整频率,降低劳动负荷和人工成本。

33、(4)通过线尾码垛机器人自动装箱,替代人工装箱,降低人工劳动负荷和人工成本。

34、(5)通过使用热成像仪,替代原有单点红外测温探头,对热成形生产工艺过程进行监控,用于检测板料、零件、模具温度分布,分析成型过程温度变化和模具内冷却水运行情况,为成型零件的性能稳定可靠提供坚实的数据支撑。

35、(6)通过激光打标和质量追溯系统,监控、记录每个成型零件的生产参数和设备状态,形成数据库进行调用查看,为后期质量追溯提供可靠的数据基础。

36、本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

- 还没有人留言评论。精彩留言会获得点赞!