一种冷硬铸铁活塞杆的加工装置的制作方法

本发明涉及活塞杆加工装置,具体为一种冷硬铸铁活塞杆的加工装置。

背景技术:

1、活塞杆是支持活塞做功的连接部件,大部分应用在油缸、气缸运动执行部件中,是一个运动频繁、技术要求高的运动部件,以液压油缸为例,由:缸筒、活塞杆(油缸杆)、活塞、端盖几部分组成,其加工质量的好坏直接影响整个产品的寿命和可靠性。

2、冷硬铸铁亦称为“激冷铸铁”,制作铸型时,在活塞杆表面要求耐磨的部位做成冷却速度较快的金属型,其余部位做成砂型,适当调整铸铁的化学成分(如降低含硅量),就可使活塞杆在耐磨表面得到白口铁组织,在其余部分得到灰口铁和麻口铁组织,使活塞杆既具有较高的硬度和耐磨性,又具有较好的韧性,从而变成冷硬铸铁活塞杆。

3、活塞杆通常一端螺纹连接活塞,连接活塞的一端需要滚压螺纹,对于滚压不同大小的螺纹,需使用不同大小的齿柱进行滚压,在滚压的过程中,需使用切削液对其进行冷却,而现有的切削液冷却装置是活塞杆两边各设置个喷头,且喷头只能喷在一个区域,导致活塞杆的一端在滚压螺纹时产生的热量不能被均匀散热,且滚压不同大小螺纹时,喷出的切削液量不能自由控制,导致滚压粗螺纹的部分区域散热不完全,滚压细螺纹区域过度冷却,因此设计一种可散热均匀和自由调控切削液量的活塞杆加工装置是很有必要的。

技术实现思路

1、本发明的目的在于提供一种冷硬铸铁活塞杆的加工装置,以解决上述背景技术中提出的问题。

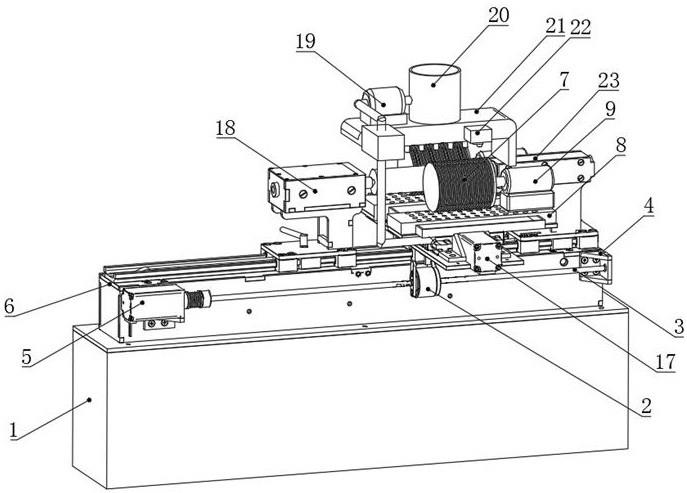

2、为了解决上述技术问题,本发明提供如下技术方案:一种冷硬铸铁活塞杆的加工装置,包括底座,所述底座的内部固定连接有控制箱,所述底座的上侧设有第一滑座,所述第一滑座的上侧设有压紧组件,所述压紧组件的一侧设有第一传动组件和第二传动组件,所述第一传动组件和第二传动组件结构相同,所述第一传动组件和第二传动组件的上侧均设有滚压组件,所述压紧组件的上侧设有喷液组件;

3、所述第一滑座的上侧右方固定连接有第二压紧块,所述第一滑座的前侧螺栓固定连接有第一伺服电机,所述第一伺服电机的输出端螺栓连接有第一丝杆,所述第一丝杆的外侧滚珠连接有第一滑柱;

4、所述第一滑柱的上侧固定连接有第一滑块,所述第一滑块与第一滑座滑动连接,所述第一传动组件包括第二伺服电机和第二滑柱,所述第二伺服电机固定连接于第一滑块的上侧前方,所述第二伺服电机的输出端螺栓连接有第二丝杆,所述第二滑柱滚珠连接于第二丝杆的外侧,所述第一滑块的上侧中间固定连接有第二固定块,所述第二丝杆的另一端与第二固定块内部轴承连接,所述第一滑块上侧的左右两方均固定连接有第二滑座,所述第二滑座的上侧滑动连接有第二滑块;

5、所述第二滑块和第二滑柱的上侧均固定连接有定位块,所述滚压组件包括齿柱,所述定位块的上侧右方固定连接有第三伺服电机,所述齿柱螺栓固定连接于第三伺服电机的输出端;

6、所述第二固定块的上侧固定连接有收集盒,所述收集盒与定位块内部滑动连接,所述喷液组件包括支撑板、加压泵、若干电磁阀和喷液头,所述支撑板固定连接于第二压紧块的上侧,所述支撑板的内部设有存液槽,所述支撑板的上侧固定连接有切削液桶,切削液桶的左侧设有水泵,所述水泵与支撑板固定连接,所述支撑板的前侧固定连接有制冷箱,所述水泵的输入端与制冷箱的输出端管道连接,所述制冷箱的输入端与收集盒的下侧管道连接,所述水泵的输入端与切削液桶管道连接,所述加压泵设于支撑板和切削液桶的中间,所述加压泵的输入端与切削液桶下侧固定连接且输出端与存液槽固定连接,若干所述电磁阀固定连接于存液槽的下侧,所述喷液头固定连接于电磁阀的输入端。

7、本发明进一步说明,所述压紧组件包括第一钻压头和第二钻压头,所述第一滑座的上侧滑动连接有第一压紧块,所述第一钻压头轴承连接于第一压紧块的内部,所述第二钻压头轴承连接于第二压紧块的内部。

8、本发明进一步说明,所述第一压紧块的内部还设有限位扳手,所述限位扳手与第一压紧块螺纹连接。

9、本发明进一步说明,所述第一丝杆的另一端轴承连接有第一固定块,所述第一固定块与第一滑座固定连接。

10、本发明进一步说明,所述定位块的内部设有若干切削液通孔。

11、本发明进一步说明,所述支撑板的前侧固定连接有摄像头。

12、本发明进一步说明,所述控制箱内部设有传动模块、滚压模块、喷液模块和检测模块,所述传动模块与滚压模块、喷液模块和检测模块信号连接。

13、本发明进一步说明,所述传动模块与第一伺服电机、第二伺服电机信号连接,滚压模块与第三伺服电机信号连接,所述喷液模块与制冷箱、电磁阀、水泵、加压泵信号连接,所述检测模块与摄像头信号连接。

14、与现有技术相比,本发明所达到的有益效果是:本发明通过摄像头对不同大小的齿柱进行拍摄成像,从而判断出不同大小的齿柱在滚压时所需要的切削液量,继而自动调整水泵和加压泵的功率,来增大或减小切削液流量,达到了散热效率高的调控性强的效果,且通过不同大小齿柱需要滚压的深度,自动调控柱齿的移动距离,达到了自动滚压的效果;

15、通过设置若干个电磁阀和控制箱,使电磁阀能够根据输入的螺纹长度,打开适应数量的电磁阀,使滚压的螺纹区域均匀的进行散热,达到了散热均匀的效果。

技术特征:

1.一种冷硬铸铁活塞杆的加工装置,包括底座(1),其特征在于:所述底座(1)的内部固定连接有控制箱,所述底座(1)的上侧设有第一滑座(6),所述第一滑座(6)的上侧设有压紧组件,所述压紧组件的一侧设有第一传动组件和第二传动组件,所述第一传动组件和第二传动组件结构相同,所述第一传动组件和第二传动组件的上侧均设有滚压组件,所述压紧组件的上侧设有喷液组件;

2.根据权利要求1所述的一种冷硬铸铁活塞杆的加工装置,其特征在于:所述压紧组件包括第一钻压头(28)和第二钻压头(29),所述第一滑座(6)的上侧滑动连接有第一压紧块(18),所述第一钻压头(28)轴承连接于第一压紧块(18)的内部,所述第二钻压头(29)轴承连接于第二压紧块(23)的内部。

3.根据权利要求2所述的一种冷硬铸铁活塞杆的加工装置,其特征在于:所述第一压紧块(18)的内部还设有限位扳手(16),所述限位扳手(16)与第一压紧块(18)螺纹连接。

4.根据权利要求3所述的一种冷硬铸铁活塞杆的加工装置,其特征在于:所述第一丝杆(3)的另一端轴承连接有第一固定块(4),所述第一固定块(4)与第一滑座(6)固定连接。

5.根据权利要求4所述的一种冷硬铸铁活塞杆的加工装置,其特征在于:所述定位块(8)的内部设有若干切削液通孔。

6.根据权利要求5所述的一种冷硬铸铁活塞杆的加工装置,其特征在于:所述支撑板(21)的前侧固定连接有摄像头(22)。

7.根据权利要求6所述的一种冷硬铸铁活塞杆的加工装置,其特征在于:所述控制箱内部设有传动模块、滚压模块、喷液模块和检测模块,所述传动模块与滚压模块、喷液模块和检测模块信号连接。

8.根据权利要求7所述的一种冷硬铸铁活塞杆的加工装置,其特征在于:所述传动模块与第一伺服电机(5)、第二伺服电机(17)信号连接,滚压模块与第三伺服电机(9)信号连接,所述喷液模块与制冷箱(30)、电磁阀(26)、水泵(19)、加压泵(25)信号连接,所述检测模块与摄像头(22)信号连接。

9.根据权利要求8所述的一种冷硬铸铁活塞杆的加工装置的使用方法,其特征在于:

技术总结

本发明公开了一种冷硬铸铁活塞杆的加工装置,涉及活塞杆加工装置技术领域,包括底座,所述底座的内部固定连接有控制箱,所述底座的上侧设有第一滑座,所述第一滑座的上侧设有压紧组件,所述压紧组件的一侧设有第一传动组件和第二传动组件,所述第一传动组件和第二传动组件结构相同,所述第一传动组件和第二传动组件的上侧均设有滚压组件,本发明通过摄像头对不同大小的齿柱进行拍摄成像,从而判断出不同大小的齿柱在滚压时所需要的切削液量,继而自动调整水泵和加压泵的功率,来增大或减小切削液流量,达到了散热效率高的调控性强的效果,且通过不同大小齿柱需要滚压的深度,自动调控柱齿的移动距离,达到了自动滚压的效果。

技术研发人员:应浩斌

受保护的技术使用者:江苏莱赫润轧辊科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!