一种航天用机壳生产的自动冲凸台模具及方法与流程

本发明涉及航空航天,具体涉及一种航天用机壳生产的自动冲凸台模具及方法。

背景技术:

1、目前飞机制造普遍采取分段制造,然后整体拼接的方式,因此外蒙皮必须沿飞机纵向分成一段段制造,而对于圆周方向如果采取单块弯曲成型难以保证与飞机框架完全贴合,同时如果单块蒙皮弯曲的弯度过大,将导致加工变形过程中残余应力过大,容易引起应力腐蚀和疲劳强度下降,通常单块蒙皮弯曲程度不宜大于120度,所以现代民航机的蒙皮沿纵向单块一般不超过10米,沿周向不超过弧度100度;冲压加工是目前生产飞机机壳的主要手段,具有较好的冲压成型效果,且功耗较低,操作简单。

2、然而,现有的飞机机壳加工模具普遍不具备材料固定的功能,而由于飞机机壳尺寸较大,材料冲压过程中极易产生摆动,影响机壳加工精度;而且现有的加工模具多为固定尺寸,难以适用于不同尺寸、外形机壳的加工。

技术实现思路

1、针对上述存在的技术问题,本发明提供了一种航天用机壳生产的自动冲凸台模具及方法。

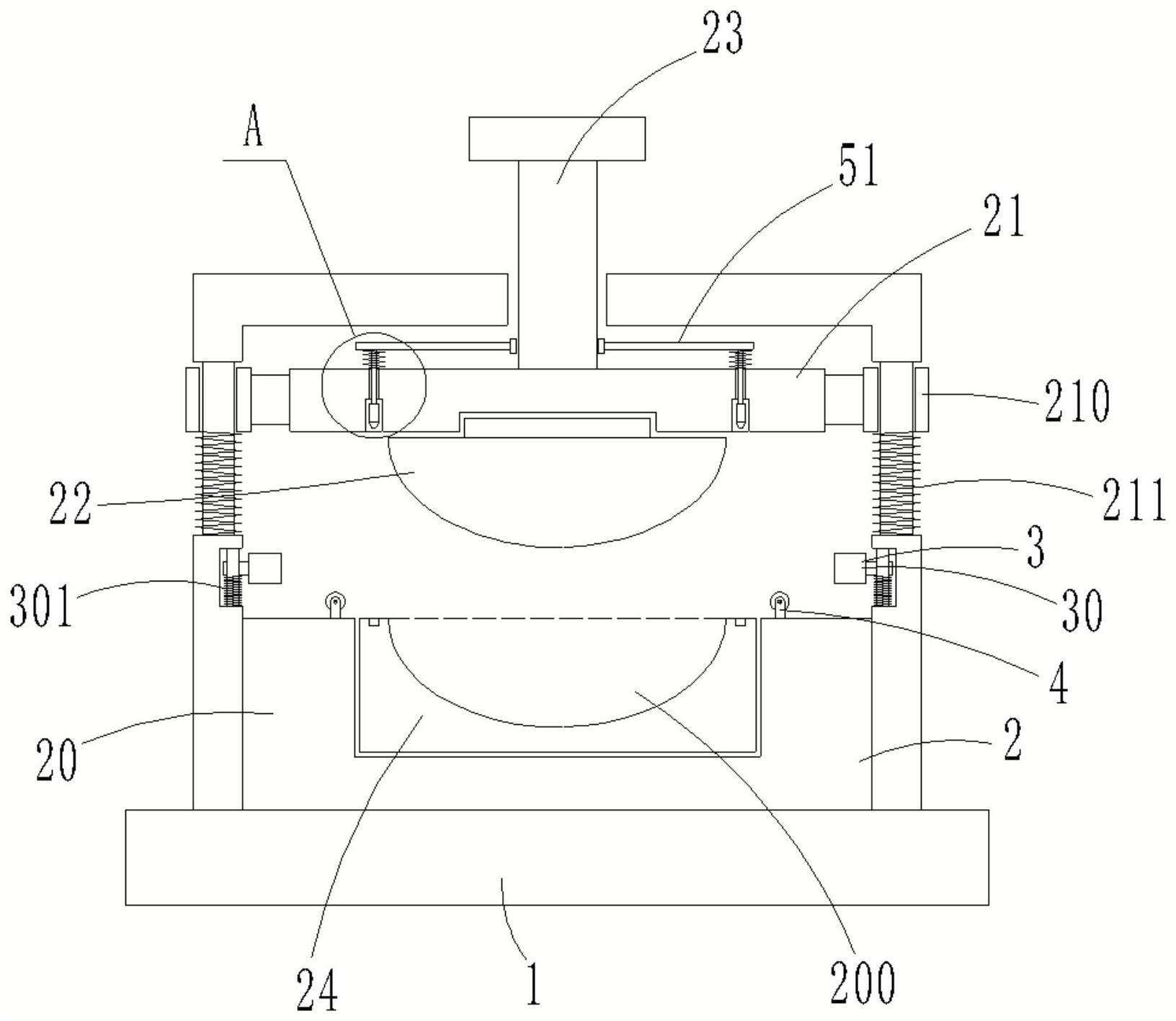

2、本发明的技术方案为:一种航天用机壳生产的自动冲凸台模具,包括支架和活动设置在支架内部的模具组件、限位组件;

3、模具组件包括设置在支架内底部的阴模、滑动卡接在支架内部且位于阴模上端的推动板和设置在推动板下底面的阳模;阴模上端面设置有与阳模相适应的成型腔;推动板通过第一滑套与支架滑动卡接,支架上套设有与第一滑套抵接的复位弹簧;推动板上端面设置有贯穿支架且与支架滑动卡接的挤压柱;

4、限位组件包括滑动卡接在支架内部且位于阴模和阳模之间的移动框架、滑动卡接在移动框架内部两侧的限位夹板和设置在移动框架上端面且为限位夹板提供动力的微型电机;移动框架通过第二滑套与支架滑动卡接,支架上套设有与第二滑套抵接的压缩弹簧;两个限位夹板的端部均设置有螺纹座,且两个限位夹板上的螺纹座的内螺纹旋向相反;微型电机的输出轴上设置有与两个限位夹板同侧的螺纹座螺纹连接的驱动丝杠。

5、进一步地,还包括设置在阴模上且位于成型腔两侧的导向组件;阴模上端面设置有容纳导向组件的沉槽;导向组件包括转动卡接在沉槽内部的安装架、数个等距分布在安装架顶端的导向滚轮和设置在沉槽内底部且为安装架提供动力的第一电动推杆;安装架与沉槽连接处设置有连接齿轮,沉槽内底部滑动卡接有与连接齿轮啮合连接且与第一电动推杆连接的齿板;

6、说明:当机壳板材压入成型腔内部时,利用两个安装架上的导向滚轮对机壳板材进行导向,避免机壳板材与阴模之间产生摩擦而损坏;当阳模逐渐靠近阴模时,利用第一电动推杆推动齿板在沉槽内部移动,由于连接齿轮与齿板之间啮合连接,因此安装架在连接齿轮旋转过程中逐渐旋转收纳至沉槽内部。

7、进一步地,各个导向滚轮的外部均套设有橡胶圈;

8、说明:通过在导向滚轮上设置橡胶圈,有利于对机壳板材表面进行保护。

9、进一步地,阴模上端面设置有切割槽;推动板下底面通过插接杆滑动卡接有与切割槽上下位置对应的环形切割刀;推动板上端面设置有与插接杆连接且通过挤压套套设在挤压柱外部的压板;挤压套上设置有弧形槽;挤压柱上且位于挤压套上方转动卡接有驱动套;驱动套上设置有能够与弧形槽卡接的弧形凸起;推动板上端面活动铰接有与驱动套活动连接的第二电动推杆;

10、说明:当机壳板材挤压成型后,利用第二电动推杆推动驱动套在挤压柱上旋转,利用驱动套上的弧形凸起与挤压套上的弧形槽的卡接作用,使得压板沿推动板向下移动,并将环形切割刀推出,利用环形切割刀和切割槽的配合作用对成型后机壳边缘多余材料进行切割整形,有利于提高机壳的加工效率。

11、进一步地,插接杆上套设有分别与压板和推动板抵接的回收弹簧;

12、说明:通过设置回收弹簧,使得环形切割刀在未使用时始终位于推动板内部,从而提高环形切割刀的使用安全性。

13、进一步地,弧形凸起上转动卡接有滚珠;

14、说明:通过设置滚珠有利于降低弧形凸起在弧形槽内部滑动时的阻力,从而降低第二电动推杆的运行负荷。

15、进一步地,阴模内部活动卡接有替换模,成型腔设置在替换模上,阳模与推动板活动卡接;

16、说明:通过设置替换模,便于更换不同尺寸、形状的阴模,使得本发明能够适用于多种外形机壳的加工,提高了本发明的适用性。

17、进一步地,成型腔的内壁和阳模的外表面均进行抛光处理;

18、说明:通过对成型腔和阳模进行抛光处理,能够避免机壳板材挤压过程中产生缺陷。

19、进一步地,两个限位夹板相对的一侧均设置有卡槽;

20、说明:通过在限位夹板上设置卡槽,有利于提高限位夹板与机壳板材之间的连接稳定性。

21、本发明还提供了一种航天用机壳生产的自动冲凸台模具的使用方法,包括以下步骤:

22、s1、将微型电机与外部电源连接;

23、s2、将机壳板材放置在移动框架启动,启动微型电机,利用微型电机带动驱动丝杠旋转,从而使得两个限位夹板相互靠近后对机壳板材进行限位固定;

24、s3、将支架固定在压力机上,并使挤压柱与压力机的输出端抵接;启动压力机,压力机通过挤压柱使得推动板在支架内部滑动,利用阳模和阴模上的成型腔使得机壳板材挤压成型;推动板在支架内部移动时,移动框架跟随推动板移动,且机壳板材挤压过程中,两个限位夹板不断靠近。

25、与现有技术相比,本发明的有益效果体现在以下几点:

26、第一、本发明的自动冲凸台模具结构设计合理,将阴模和阳模同时设置在支架内部,利用支架对阳模的移动进行导向,使得阳模与阴模上的成型腔精准贴合,同时利用限位组件对加工板材进行限位固定,提高了航天飞机机壳的加工精度;

27、第二、本发明通过在阴模上设置导向组件,利用安装架上的导向滚轮对机板材进行导向,避免了板材冲压过程中,其边缘部分与阴模之间产生摩擦而损坏、报废,提高了本发明自动冲凸台模具的使用可靠性;

28、第三、本发明的自动冲凸台模具在机壳冲压成型后,利用环形切割刀对成型机壳边缘处多余材料进行切割、修整处理,简化了机壳的生产工序,提高了生产效率。

技术特征:

1.一种航天用机壳生产的自动冲凸台模具,其特征在于,包括支架(1)和活动设置在所述支架(1)内部的模具组件(2)、限位组件(3);

2.根据权利要求1所述的一种航天用机壳生产的自动冲凸台模具,其特征在于,还包括设置在阴模(20)上且位于所述成型腔(200)两侧的导向组件(4);阴模(20)上端面设置有容纳所述导向组件(4)的沉槽(201);导向组件(4)包括转动卡接在所述沉槽(201)内部的安装架(40)、数个等距分布在所述安装架(40)顶端的导向滚轮(41)和设置在沉槽(201)内底部且为所述安装架(40)提供动力的第一电动推杆(42);安装架(40)与沉槽(201)连接处设置有连接齿轮(400),沉槽(201)内底部滑动卡接有与所述连接齿轮(400)啮合连接且与第一电动推杆(42)连接的齿板(43)。

3.根据权利要求2所述的一种航天用机壳生产的自动冲凸台模具,其特征在于,各个所述导向滚轮(41)的外部均套设有橡胶圈。

4.根据权利要求1所述的一种航天用机壳生产的自动冲凸台模具,其特征在于,所述阴模(20)上端面设置有切割槽(202);所述推动板(21)下底面通过插接杆(50)滑动卡接有与切割槽(202)上下位置对应的环形切割刀(5);推动板(21)上端面设置有与所述插接杆(50)连接且通过挤压套(510)套设在挤压柱(23)外部的压板(51);所述挤压套(510)上设置有弧形槽(5100);挤压柱(23)上且位于所述挤压套(510)上方转动卡接有驱动套(52);所述驱动套(52)上设置有能够与弧形槽(5100)卡接的弧形凸起(520);推动板(21)上端面活动铰接有与所述驱动套(52)活动连接的第二电动推杆(53)。

5.根据权利要求4所述的一种航天用机壳生产的自动冲凸台模具,其特征在于,所述插接杆(50)上套设有分别与压板(51)和推动板(21)抵接的回收弹簧(500)。

6.根据权利要求4所述的一种航天用机壳生产的自动冲凸台模具,其特征在于,所述弧形凸起(520)上转动卡接有滚珠(5200)。

7.根据权利要求1所述的一种航天用机壳生产的自动冲凸台模具,其特征在于,所述阴模(20)内部活动卡接有替换模(24),所述成型腔(200)设置在替换模(24)上,所述阳模(22)与推动板(21)活动卡接。

8.根据权利要求1所述的一种航天用机壳生产的自动冲凸台模具,其特征在于,所述成型腔(200)的内壁和阳模(22)的外表面均进行抛光处理。

9.应用权利要求1-8任一所述的自动冲凸台模具生产航天用机壳的方法,其特征在于,包括以下步骤:

10.根据权利要求9所述的自动冲凸台模具生产航天用机壳的方法,其特征在于,所述弧形凸起(520)上设置有滚珠(5200)。

技术总结

本发明公开了一种航天用机壳生产的自动冲凸台模具及方法,模具包括支架和设在支架内部的模具组件、限位组件;模具组件包括设在支架内底部的阴模、卡接在支架内部且位于阴模上端的推动板和设在推动板下底面的阳模;推动板上设有挤压柱;限位组件包括卡接在支架内部且位于阴模和阳模之间的移动框架、滑动卡接在移动框架内部两侧的限位夹板和设置在移动框架上端面且为限位夹板提供动力的微型电机;本发明的模具结构设计合理,提高了航天用机壳的生产效率,适宜推广使用。

技术研发人员:秦浩,许宜峰

受保护的技术使用者:江苏优格曼航空科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!