一种全自动选择性焊接系统及方法与流程

本发明涉及焊接装置,尤其涉及一种全自动选择性焊接系统及方法。

背景技术:

1、在自动化生产中,焊接是很多电子产品及设备的不可或缺的一部分,而其中的波峰焊接工艺则在线路板组装中的应用非常广泛,比如集成电路、印刷电路板、电子部件、汽车部件等等。

2、中国发明申请cn202210295535.0公开了一种波峰焊设备,包括:机体,形成有连通的进料口和出料口,传输轨道,安装于所述机体,所述传输轨道适于将待焊产品从所述进料口送料至所述出料口;所述机体内顺沿所述传输轨道的送料方向分布有助焊剂喷雾装置、预热装置和焊接装置,所述传输轨道包括相互独立的第一轨道和第二轨道,所述第一轨道与所述助焊剂喷雾装置相对设置。但上述方案中的预热轨道较长、较远,不仅占用昂贵的厂房面积,而且增加了日后维护轨道的费用。

3、中国发明专利cn201611006043.6公开了一种桌面式选择性波峰焊接机,其固定安装座上端侧装设活动安装架,活动安装架装设活动托板,固定安装座于活动托板下端侧装设锡泵组件;固定安装座装设y轴驱动线性模组,y轴驱动线性模组的驱动端装设z轴驱动线性模组,活动安装架装设x轴驱动线性模组;锡泵组件包括有锡泵安装架、锡锅组件、锡液泵送机构,锡锅组件包括锡锅锅体、锡锅盖板、电加热板,锡液泵送机构包括壳体底座、壳体面板、驱动叶轮、驱动转轴、泵送驱动电机、锡液喷嘴;该桌面式选择性波峰焊接机配装控制器。但由于锡泵组件单一,难以满足同一产品焊点工艺不同的单板多工艺焊接。

4、现有的波峰焊接工艺一般包括助焊剂喷涂、预热及焊接等工段,然而现有设备具有以下缺点:待焊接线路板在各个工段之间的流转过程较长,一则影响了焊接整体的时效,焊接效率较低;二则各工段之间的传输机构过长,布局不合理,不仅占用昂贵的厂房面积,而且增加了日后维护轨道的费用;而且,过长的传输机构使得预热后进入焊接工位的pcb板温度较低,无法满足焊接要求,进一步影响焊接质量。另外现有选择性波峰焊接机每次焊接只能提供一种焊接工艺,无法同时满足同一产品的不同焊接工艺的需求,且存在体积较大、集成性较差的问题。

5、因此,有必要设计一种全自动选择性焊接系统,以解决上述问题。

技术实现思路

1、本发明的目的在于提供一种结构紧凑、焊接效率较高、焊接质量稳定的全自动选择性焊接系统。

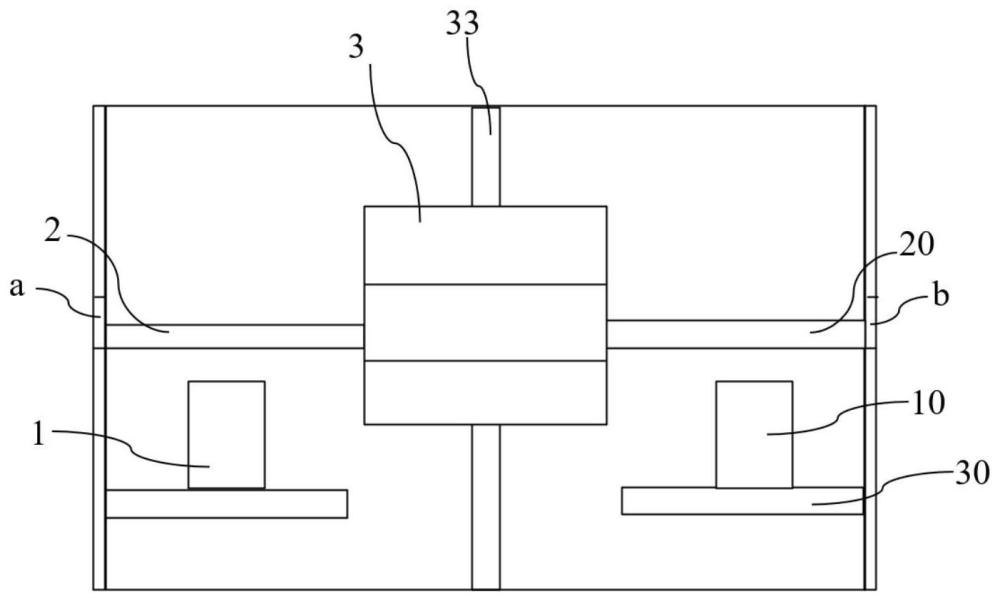

2、为实现上述目的,本发明采用如下技术方案:一种全自动选择性焊接系统,其包括依次设置的

3、助焊剂喷涂机构,用于向pcb板的待焊接部位喷涂助焊剂;

4、第一输送机构,用于将pcb板输送至助焊剂喷涂机构的喷涂工位;

5、预热机构,用于将喷涂后的pcb板进行预热,所述预热机构为至少两层的仓储式预热机构,所述预热机构中设有第三输送机构及z轴模组;

6、第二输送机构,用于将预热后的pcb板输送至旋转焊接机构上方;

7、旋转焊接机构,用于对预热后的pcb板进行焊接;

8、所述助焊剂喷涂机构位于所述第一输送机构的下方,所述旋转焊接机构位于所述第二输送机构的下方,所述第一输送机构及第二输送机构分别与第三输送机构的两端对接。

9、作为本发明进一步改进的技术方案,所述预热机构包括至少两个层叠设置的预热单元,每层所述预热单元中均设有所述第三输送机构,所述z轴模组用于调整所述预热单元在z轴方向上的位置,以将所述第一输送机构与所述第三输送机构对接。

10、作为本发明进一步改进的技术方案,所述预热单元包括上预热器和下预热器,所述上预热器及下预热器之间形成预热腔。

11、作为本发明进一步改进的技术方案,所述上预热器包括金属壳体及其内的热风单元,所述下预热器为远红外射灯。

12、作为本发明进一步改进的技术方案,每个所述预热单元还包括温控器。

13、作为本发明进一步改进的技术方案,所述第一输送机构包括支架、并排设置的两个第一输送轨道、设于第一输送轨道上的第一滚轮组或第一链条及驱动所述第一滚轮组或第一链条的第一输送电机,所述pcb板在两组第一滚轮组或第一链条的带动下移动。

14、作为本发明进一步改进的技术方案,所述第一输送机构还包括宽度调节组件,所述宽度调节组件包括调宽丝杆、调宽丝杆螺母及调宽电机,所述调宽丝杆及调宽丝杆螺母带动其中一个第一输送轨道靠近或远离另一个第一输送轨道。

15、作为本发明进一步改进的技术方案,所述第一输送机构还包括高度调节组件,所述高度调节组件包括调高丝杆、调高丝杆螺母及调高电机,所述调高丝杆螺母与所述支架固定连接,以调节所述第一输送轨道及第一滚轮组或第一链条的高度。

16、作为本发明进一步改进的技术方案,所述第一输送机构还包括分别设于两个第一输送轨道上定位组件,每个定位组件包括依次连接的定位气缸、输出杆、支撑座及定位板,所述定位气缸带动所述定位板在垂直于pcb板的方向移动,所述定位板与所述第一滚轮组或第一链条配合夹紧,以将pcb板固定。

17、作为本发明进一步改进的技术方案,所述旋转焊接机构包括底座及焊接组件,所述焊接组件包括活动设于总固定板上的两个焊接炉。

18、作为本发明进一步改进的技术方案,所述旋转焊接机构还包括设于所述底座上的、带动所述焊接组件转动的旋转组件及带动所述焊接组件升降的升降组件。

19、作为本发明进一步改进的技术方案,所述旋转焊接机构还包括调节组件,所述调节组件包括可调节两个所述焊接炉之间高低差的凸轮。

20、作为本发明进一步改进的技术方案,所述调节组件适于防止两个所述焊接炉在转动过程中碰撞pcb板。

21、作为本发明进一步改进的技术方案,所述凸轮位于所述焊接炉的旋转周向上,所述焊接炉底部设有鱼眼轴承,当其中一个焊接炉旋转至所述凸轮上方时,所述鱼眼轴承与所述凸轮配合,将所述焊接炉顶起。

22、作为本发明进一步改进的技术方案,所述焊接炉包括炉体、喷嘴、固定炉体的上固定板、下固定板、及将上固定板与下固定板连接的多个固定杆,所述上固定板设于所述炉体的周向上;所述固定杆穿设于所述总固定板,所述焊接炉可相对于所述总固定板上下移动,所述总固定板上设有线性轴承,所述上固定板的下表面设有安装所述固定杆的轴固定座。

23、作为本发明进一步改进的技术方案,所述旋转组件包括固定于所述底座上的固定齿轮、旋转轴承、旋转轴、与所述旋转轴固定的旋转电机、旋转电机带动的活动齿轮,所述活动齿轮与所述固定齿轮啮合,以带动所述旋转轴及焊接组件旋转。

24、作为本发明进一步改进的技术方案,所述升降组件包括固定于所述旋转轴的旋转平台、设于所述旋转平台上的升降电机、丝杆及剪刀臂,所述剪刀臂设于所述总固定板与旋转平台之间,所述升降电机通过丝杆及剪刀臂带动所述总固定板升降。

25、作为本发明进一步改进的技术方案,所述旋转焊接机构还包括视觉组件,所述视觉组件用于对pcb板进行光学采集及检测,设于所述总固定板上表面并位于所述焊接炉之间。

26、作为本发明进一步改进的技术方案,所述旋转焊接机构还包括激光补温组件,所述激光补温组件设于所述总固定板的上方并靠近所述喷嘴设置,以对所述pcb板进行加热补温。

27、作为本发明进一步改进的技术方案,还包括移动机构,所述移动机构设于所述旋转焊接机构下方,用于带动所述旋转焊接机构在水平方向上移动。

28、作为本发明进一步改进的技术方案,还包括aoi检查模块,焊锡完成后可以直接检查焊点的良率,根据结果判定pcb板是否需要重复焊接或者移出工位后报警提示。

29、为实现上述目的,本发明采用如下技术方案:一种全自动选择性焊接方法,采用上述的全自动选择性焊接系统对pcb板进行操作,步骤包括:

30、s1:pcb进板及传输:通过第一输送机构将pcb板输送至助焊剂喷涂机构的喷涂工位;

31、s2:通过视觉模块及电子喷枪对pcb板进行精准喷雾;

32、s3:通过z轴模组控制所述第三输送机构与所述第一输送机构对接,可将喷涂后的pcb板放入所述预热机构的不同层分别预热;

33、s4:通过所述第三输送机构与所述第二输送机构的对接,可将预热后的pcb板输送至旋转焊接机构上方;

34、s5:通过所述旋转焊接机构,对预热后的pcb板进行焊接。

35、由以上技术方案可知,本发明的全自动选择性焊接系统通过将所述助焊剂喷涂机构位于所述第一输送机构的下方,所述旋转焊接机构位于所述第二输送机构的下方,并将所述第一输送机构及第二输送机构分别与第三输送机构的两端对接,使得pcb板的输送路径为一条直线,并在第一输送机构、第三输送机构及第二输送机构形成的运输路径上完成喷涂、预热及焊接工艺,大大简化了传输部分的结构,使得设备整体结构更紧凑,也大大缩短了pcb板在各工艺之间传输的路径,使得工作效率大幅提升;

36、另一方面,仓储式预热机构的设计大大的缩小设备的占地面积,更好的控制温区及日后的维护;

37、另一方面,旋转焊接机构通过设置两个可转动易位的焊接炉,以对同一pcb板的不同位置进行不同工艺的焊接,可以针对性的设置适应不同焊点大小的焊接炉,同时满足不同焊接工艺需求、且结构紧凑、焊接效率较高;

38、另一方面,通过设置调节组件,在两个焊接炉转动及焊接位置形成高低差,防止转动过程中焊接炉碰撞到pcb板,造成产品的损伤。

- 还没有人留言评论。精彩留言会获得点赞!