铝型材低温高速挤压模具的制作方法

本发明涉及铝型材成型加工,具体是铝型材低温高速挤压模具。

背景技术:

1、铝型材的低温高速挤压模具是用于制造铝型材的工具,它的设计和制造需要选择高强度、高耐磨的材料,以确保长时间使用不变形和磨损,同时挤压模具的结构需要合理,能够适应高速挤压的要求,保证挤压过程中铝型材的形状和尺寸的精度。

2、经检索,现有技术中,中国专利申请号:cn202210877887.7,公开了铝型材的低温高速挤压成型设备,该申请通过设置u型部对制动机构进行左右运动限位,定位板的设置对制动机构进行上下边周的定位,所以使得驱动机构的轴向作用,不会影响制动机构的准确性和稳定性,通过直接拆卸定位板和对应耳板的螺栓,以及定位板和u型部的螺栓即可,制动机构更换成本小,而且更换十分便捷。

3、但该装置仍具有以下缺陷:申请人认为上述装置在挤压后,铝型材与模具易粘连在一起,脱膜较为困难,极大的降低了生产效率,同时易导致铝型材损坏。

4、因此,本领域技术人员提供了铝型材低温高速挤压模具,以解决上述现有技术中提到的问题。

技术实现思路

1、本发明要解决的技术问题是:现有技术中存在铝型材与模具易粘连在一起,脱膜较为困难的缺点,为此我们提出铝型材低温高速挤压模具。

2、本发明解决其技术问题所采用的技术方案是:铝型材低温高速挤压模具,包括安装板和低温挤压模具本体,所述安装板底部的正面和背面分别通过螺栓固定连接有第一固定板和第二固定板,所述低温挤压模具本体位于安装板顶部的两侧,还包括调节机构:所述调节机构包括开设于安装板顶部两侧的通槽,所述通槽的内腔均滑动连接有活动板,所述活动板的顶部均贯穿通槽并通过螺栓固定连接于低温挤压模具本体的表面,所述活动板的底部均贯穿通槽并向下延伸。

3、作为优选,所述第一固定板的正面固定装配有电机,所述电机的输出轴通过联轴器固定连接有第一旋转轴,所述第一旋转轴的背面贯穿第一固定板并通过轴承转动连接于第二固定板的正面,所述第一旋转轴的表面平键连接有第一齿轮,所述第一固定板和第二固定板的内侧均通过轴承转动连接有第二旋转轴,所述第二旋转轴的表面平键连接有第二齿轮,所述第一齿轮和第二齿轮的顶部均啮合有齿条板,所述齿条板均通过螺栓固定连接于活动板的底部。

4、作为优选,所述第一齿轮的一侧啮合有第三齿轮,所述第三齿轮的内腔平键连接有第三旋转轴,所述第三旋转轴的正面和背面均通过轴承转动连接于第一固定板和第二固定板的内侧,所述第三旋转轴表面的正面通过螺栓固定连接有主动轮,所述主动轮的一侧通过同步带传动连接有从动轮,所述从动轮通过螺栓固定连接于第二旋转轴的表面。

5、作为优选,所述低温挤压模具本体底部的正面和背面均通过螺栓固定连接有滑块,所述安装板顶部的正面和背面均开设有与滑块配合使用的滑槽。

6、作为优选,所述电机的表面罩设有防护框,所述防护框通过螺栓固定连接于第一固定板的表面。

7、作为优选,所述防护框的正面开设有散热槽,所述散热槽呈环形。

8、作为优选,所述散热槽的内腔嵌设有防尘板,所述防尘板的表面开设有若干散热孔。

9、本发明通过活动板的结构设计,可实现将两组低温挤压模具本体进行分离的功能,从而方便铝型材挤压后将铝型材进行脱模,解决了现有技术中铝型材与模具易粘连在一起,脱膜较为困难的问题,同时可以降低脱模导致铝型材损坏的情况发生。

技术特征:

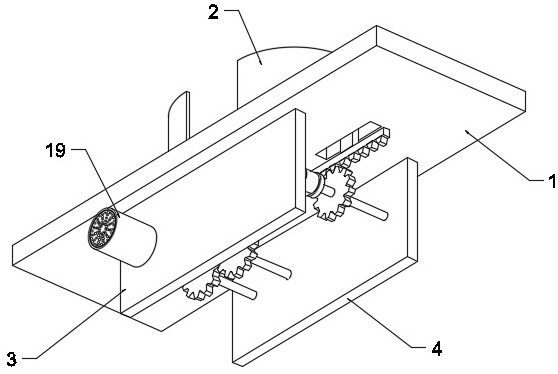

1.铝型材低温高速挤压模具,其特征在于:包括安装板(1)和低温挤压模具本体(2),所述安装板(1)底部的正面和背面分别通过螺栓固定连接有第一固定板(3)和第二固定板(4),所述低温挤压模具本体(2)位于安装板(1)顶部的两侧,还包括调节机构:所述调节机构包括开设于安装板(1)顶部两侧的通槽(5),所述通槽(5)的内腔均滑动连接有活动板(6),所述活动板(6)的顶部均贯穿通槽(5)并通过螺栓固定连接于低温挤压模具本体(2)的表面,所述活动板(6)的底部均贯穿通槽(5)并向下延伸。

2.根据权利要求1所述的铝型材低温高速挤压模具,其特征在于:所述第一固定板(3)的正面固定装配有电机(7),所述电机(7)的输出轴通过联轴器固定连接有第一旋转轴(8),所述第一旋转轴(8)的背面贯穿第一固定板(3)并通过轴承转动连接于第二固定板(4)的正面,所述第一旋转轴(8)的表面平键连接有第一齿轮(9),所述第一固定板(3)和第二固定板(4)的内侧均通过轴承转动连接有第二旋转轴(10),所述第二旋转轴(10)的表面平键连接有第二齿轮(11),所述第一齿轮(9)和第二齿轮(11)的顶部均啮合有齿条板(12),所述齿条板(12)均通过螺栓固定连接于活动板(6)的底部。

3.根据权利要求2所述的铝型材低温高速挤压模具,其特征在于:所述第一齿轮(9)的一侧啮合有第三齿轮(13),所述第三齿轮(13)的内腔平键连接有第三旋转轴(14),所述第三旋转轴(14)的正面和背面均通过轴承转动连接于第一固定板(3)和第二固定板(4)的内侧,所述第三旋转轴(14)表面的正面通过螺栓固定连接有主动轮(15),所述主动轮(15)的一侧通过同步带传动连接有从动轮(16),所述从动轮(16)通过螺栓固定连接于第二旋转轴(10)的表面。

4.根据权利要求1所述的铝型材低温高速挤压模具,其特征在于:所述低温挤压模具本体(2)底部的正面和背面均通过螺栓固定连接有滑块(17),所述安装板(1)顶部的正面和背面均开设有与滑块(17)配合使用的滑槽(18)。

5.根据权利要求2所述的铝型材低温高速挤压模具,其特征在于:所述电机(7)的表面罩设有防护框(19),所述防护框(19)通过螺栓固定连接于第一固定板(3)的表面。

6.根据权利要求5所述的铝型材低温高速挤压模具,其特征在于:所述防护框(19)的正面开设有散热槽(20),所述散热槽(20)呈环形。

7.根据权利要求6所述的铝型材低温高速挤压模具,其特征在于:所述散热槽(20)的内腔嵌设有防尘板(21),所述防尘板(21)的表面开设有若干散热孔。

技术总结

本发明属于铝型材成型加工技术领域,具体的说是铝型材低温高速挤压模具,包括安装板和低温挤压模具本体,所述安装板底部的正面和背面分别通过螺栓固定连接有第一固定板和第二固定板,所述低温挤压模具本体位于安装板顶部的两侧,还包括调节机构:所述调节机构包括开设于安装板顶部两侧的通槽,所述通槽的内腔均滑动连接有活动板,所述活动板的顶部均贯穿通槽并通过螺栓固定连接于低温挤压模具本体的表面。通过活动板的结构设计,可实现将两组低温挤压模具本体进行分离的功能,从而方便铝型材挤压后将铝型材进行脱模,解决了现有技术中铝型材与模具易粘连在一起,脱膜较为困难的问题。

技术研发人员:陈泽,顾志刚,陈建东,苏存章

受保护的技术使用者:江苏苏铝新材料科技有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!