一种铜杆挤压生产装置的制作方法

本发明涉及铜材加工设备领域,尤其涉及一种铜杆挤压生产装置。

背景技术:

1、挤压生产装置常用于对铜杆等金属型材的挤压加工,其通过正向挤压的方法,利用挤压轴产生的压力将放入挤压筒内的铜锭胚通过模孔挤出成型,从而获得形状、尺寸与模孔相同的铜杆,实现铜杆的挤压成型。在挤压生产装置的加工过程中,容易出现挤压后的铜杆的外圆圆心与内圆圆心位置不重合,即挤压偏心的缺陷,导致加工质量下降,产品不符合生产要求。

技术实现思路

1、本发明的目的在于提出一种铜杆挤压生产装置,以解决上述背景技术中存在的一个或多个技术问题。

2、为达此目的,本发明采用以下技术方案:

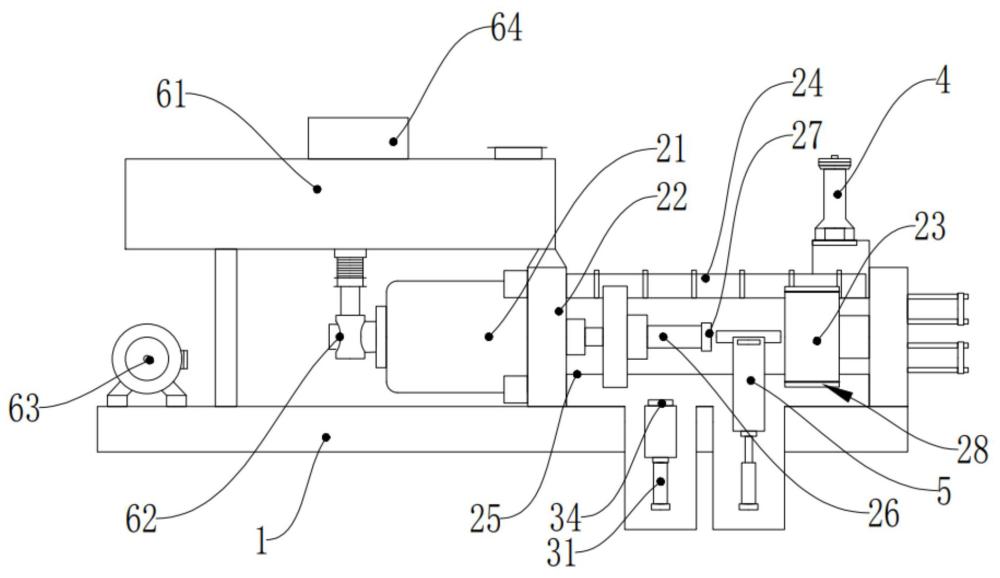

3、一种铜杆挤压生产装置,包括底座以及设在所述底座上的挤压组件和压紧组件;

4、所述挤压机构包括主挤压缸、挤压缸支架和挤压筒,所述主挤压缸固定在所述挤压缸支架的一端,所述挤压筒设在所述挤压缸支架的另一端,所述挤压缸支架上设有与所述主挤压缸的伸缩方向平行的张力柱以及挤压导轨;

5、所述主挤压缸的伸缩端设有挤压杆,所述挤压杆的端部设有可拆卸的挤压垫片,所述主挤压缸用于带动所述挤压杆与所述挤压筒配合,

6、所述挤压导轨的内侧设有导向滑动部,所述导向滑动部的平面与所述挤压筒中心线之间的夹角成45°,所述挤压筒的四角处均设有连接块,所述连接块上设有与所述挤压导轨滑动连接的滑块结构,所述滑块结构与所述连接块之间的距离可调;

7、所述压紧组件设在所述挤压缸支架远离所述挤压筒的一端,在安装所述挤压垫片时,所述挤压杆移动到所述压紧组件的上方,所述压紧组件使挤压垫片压紧所述挤压杆的外侧并施加径向的摩擦力。

8、优选的,所述滑块结构包括径向滑块、调节锲块和定位块,所述定位块设在所述连接块上,所述径向滑块的一侧与所述挤压导轨的导向滑动部滑动配合,所述径向滑块的另一侧设有配合面,所述调节锲块设在所述径向滑块与所述定位块之间,所述调节锲块上设有锲形面,所述锲形面与所述配合面贴合。

9、优选的,所述滑块结构还包括调节螺丝,所述调节螺丝的端部与所述定位块相连,所述调节螺丝用于带动所述调节锲块沿所述配合面与所述径向滑块相对滑动。

10、优选的,所述压紧组件包括升降气缸、升降底座、驱动电机和多个压紧轴,所述升降气缸设在所述挤压缸支架的下方,所述升降底座设在所述升降气缸的升降端,多个所述压紧轴及所述驱动电机均设在所述压紧底座上,多个所述压紧轴成弧形分布,所述驱动电机用于驱动多个所述压紧轴同时转动,当所述挤压杆运动到所述压紧组件的上方时,所述升降气缸伸出带动多个压紧轴同时与所述挤压垫片的外侧相贴合。

11、优选的,所述升降底座包括弹性支架、压紧弹簧组和安装底架,所述压紧弹簧组的两端分别与所述弹性支架以及所述安装底座相连,所述驱动电机和多个所述压紧轴均设在所述弹性支架上。

12、优选的,所述挤压垫片的直径小于所述挤压筒的内径1~3mm。

13、优选的,还包括剪切部件,所述剪切部件设在所述挤压筒的上方,所述剪切部件用于剪切挤压加工产生的残料。

14、优选的,还包括升降送锭组件,所述升降送锭组件设在所述挤压缸支架靠近所述挤压筒一端的下方,所述升降送锭组件用于将待加工铜锭胚提升到与所述挤压杆同一水平高度。

15、优选的,还包括液压组件,所述液压组件包括液压油箱和充液阀,所述液压油箱设在所述底座上,所述充液阀的第一接口和第二接口分别与所述液压油箱及所述主挤压缸的进油口相连。

16、优选的,所述液压组件还包括供油泵和液压控制器,所述供油泵的一端用于与外部的储油箱相连,所述供油泵的另一端与所述充液阀的第三接口相连,通过供油泵形成对充液阀的第三接口的油压,所述液压控制器用于控制所述供油泵和所述充液阀的动作。

17、与现有技术相比,本发明的有益效果为:通过设置挤压导轨内侧的导向滑动部与挤压筒中心线具有一定的夹角,提高了挤压筒运动的稳定性,避免了因挤压筒在活动过程中出现偏离轴线而造成挤压后的铜杆的外圆圆心与内圆圆心位置不重合的问题,提高了产品质量;通过设置滑块结构与连接块之间的距离可调,便于调节挤压筒轴线的位置,当因挤压导轨或滑块结构因长期工作发生磨损而造成挤压筒的轴线偏离,进而导致挤压成型后的产品出现偏心问题时,可通过对滑块结构于挤压导轨之间的间隙进行调节,使得挤压筒中心线与挤压杆轴线保持重合;通过设置压紧组件,当挤压垫片发生磨损而需更换安装新的挤压垫片时,通过压紧组件使挤压垫片压紧挤压杆的外侧并施加径向的摩擦力,实现挤压垫片与挤压杆的安装,提高了安装效率。

技术特征:

1.一种铜杆挤压生产装置,其特征在于,包括底座以及设在所述底座上的挤压组件和压紧组件;

2.根据权利要求1所述的一种铜杆挤压生产装置,其特征在于,所述滑块结构包括径向滑块、调节锲块和定位块,所述定位块设在所述连接块上,所述径向滑块的一侧与所述挤压导轨的导向滑动部滑动配合,所述径向滑块的另一侧设有配合面,所述调节锲块设在所述径向滑块与所述定位块之间,所述调节锲块上设有锲形面,所述锲形面与所述配合面贴合。

3.根据权利要求2所述的一种铜杆挤压生产装置,其特征在于,所述滑块结构还包括调节螺丝,所述调节螺丝的端部与所述定位块相连,所述调节螺丝用于带动所述调节锲块沿所述配合面与所述径向滑块相对滑动。

4.根据权利要求1所述的一种铜杆挤压生产装置,其特征在于,所述压紧组件包括升降气缸、升降底座、驱动电机和多个压紧轴,所述升降气缸设在所述挤压缸支架的下方,所述升降底座设在所述升降气缸的升降端,多个所述压紧轴及所述驱动电机均设在所述压紧底座上,多个所述压紧轴成弧形分布,所述驱动电机用于驱动多个所述压紧轴同时转动,当所述挤压杆运动到所述压紧组件的上方时,所述升降气缸伸出带动多个压紧轴同时与所述挤压垫片的外侧相贴合。

5.根据权利要求1所述的一种铜杆挤压生产装置,其特征在于,所述升降底座包括弹性支架、压紧弹簧组和安装底架,所述压紧弹簧组的两端分别与所述弹性支架以及所述安装底座相连,所述驱动电机和多个所述压紧轴均设在所述弹性支架上。

6.根据权利要求1所述的一种铜杆挤压生产装置,其特征在于,所述挤压垫片的直径小于所述挤压筒的内径1~3mm。

7.根据权利要求1所述的一种铜杆挤压生产装置,其特征在于,还包括剪切部件,所述剪切部件设在所述挤压筒的上方,所述剪切部件用于剪切挤压加工产生的残料。

8.根据权利要求1所述的一种铜杆挤压生产装置,其特征在于,还包括升降送锭组件,所述升降送锭组件设在所述挤压缸支架靠近所述挤压筒一端的下方,所述升降送锭组件用于将待加工铜锭胚提升到与所述挤压杆同一水平高度。

9.根据权利要求1所述的一种铜杆挤压生产装置,其特征在于,还包括液压组件,所述液压组件包括液压油箱和充液阀,所述液压油箱设在所述底座上,所述充液阀的第一接口和第二接口分别与所述液压油箱及所述主挤压缸的进油口相连。

10.根据权利要求9所述的一种铜杆挤压生产装置,其特征在于,所述液压组件还包括供油泵和液压控制器,所述供油泵的一端用于与外部的储油箱相连,所述供油泵的另一端与所述充液阀的第三接口相连,通过供油泵形成对充液阀的第三接口的油压,所述液压控制器用于控制所述供油泵和所述充液阀的动作。

技术总结

本发明公开了一种铜杆挤压生产装置,包括底座以及设在底座上的挤压组件和压紧组件;挤压机构包括主挤压缸、挤压缸支架和挤压筒,挤压缸支架上设有张力柱以及挤压导轨;主挤压缸的伸缩端设有挤压杆,挤压杆的端部设有可拆卸的挤压垫片,挤压导轨的内侧设有导向滑动部,挤压筒的四角处均设有连接块,连接块上设有与挤压导轨滑动连接的滑块结构,滑块结构与连接块之间的距离可调;压紧组件设在挤压缸支架远离挤压筒的一端。通过设置挤压导轨内侧的导向滑动部与挤压筒中心线具有一定的夹角,提高了挤压筒运动的稳定性,避免了因挤压筒在活动过程中出现偏离轴线而造成挤压后的铜杆的外圆圆心与内圆圆心位置不重合的问题,提高了产品质量。

技术研发人员:胡德昌

受保护的技术使用者:韶关明德电器技术有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!