燃料薄壁管件真空扩散焊的低温复合中间层及工艺

本发明属于异种金属扩散焊接,尤其涉及一种用于包覆核反应堆芯燃料薄壁管件真空扩散焊的低温复合中间层及工艺流程。

背景技术:

1、自19世纪末以来,电力能源已成为现代社会不可或缺的基础。早期以不可再生资源的消耗为主驱动电力生产,生产过程的高污染性、不可持续性制约着核电行业的发展。经过近两个多世纪的演变,能源生产的形式逐渐多样化、生产过程趋于绿色化。但仍存在自然地域环境等限制因素影响产能及生产连续性。直到20世纪50-60年代核能工业发展才逐渐有效解决了上述问题,其不受环境变化影响,可较长时间稳定输出能源,已成为未来一阶段电力能源生产的主要趋势。然而核电产业在发展过程中展现出的两面性也时刻警醒人们。核电工业对内部组件的要求极高。

2、核反应堆发电的基本原理为中子轰击原子核,裂变出小质量原子核及新的中子,此后裂变出的中子持续轰击已存在的原子核、已存在的原子核被轰击,在此裂变过程中会释放出大量的热,通过反应堆冷却水(堆芯冷却水处于高压下不蒸发)将热量传递到换热器,二回路中的水受热蒸发成水蒸汽,驱动汽轮机发电。

3、其中的换热器组件通常为异种金属连接构件,且该部件处于高温、高压水中,易受腐蚀。因此对该部件的连接强度,两侧金属种类提出很高要求。通常核电机组中燃料的包壳材料为zr合金,考虑到部件的服役条件选择向zr合金一侧连接兼具耐高温、耐蚀的不锈钢。但这两金属由于热膨胀系数不同,焊后接头存在极大热应力。且直接焊接会产生脆性金属间化合物,导致接头强度极低,另外焊接可达性差。为满足核用部件高强度、耐腐蚀、低变形的需求,选择以真空扩散焊向薄壁zr合金端口连接不锈钢。

4、但现有真空扩散焊对于薄壁管件对接存在几点问题。例如,薄壁管件对接,焊接面积小(薄壁管对接有效焊接面积宽度仅为1mm的环形区域)、无适用的中间过渡层、无法向焊接面施加压力(扩散焊接需使界面闭合以达到原子能够扩散的最小距离)、无适用的加热温度及流程。因此本发明将如何增大核用薄壁管件扩散对焊接触面积,如何选择适宜的扩散焊中间层及加热温度流程,如何向焊接面施加压力作为要解决的主要问题。

5、通过上述分析,现有技术存在的问题及缺陷为:

6、(1)现需焊接的构件为薄壁管件,接头形式为对接。构件使役环境高温高压,小的焊接面积严重影响构件承载的可靠性。现有技术解决上述问题存在一定困难。

7、例如,熔焊法焊接薄壁管件时,由于存在局部热积累的效应,极易导致薄壁管件端口在高温热源的影响下发生塌陷。现实实例有学者以tig焊连接薄壁zr管件,而极易发生塌陷。这是由于管件极薄,刚开始焊接时热积累效应不十分明显,但tig点热源温度极高,在极短时间内可将薄壁zr管件的端口加热至熔点,于是熔池中的液态金属由于没有基板为支撑点,在重力及电弧力的作用下将发生塌陷,因而导致tig在起弧一段时间后管件发生熔池金属从端口处掉落产生孔洞。

8、另例如,现有真空扩散焊接方法对连接面要求较高,焊接适用性有局限,通常为大面积的板件:如煤炭输送带推板、耐磨法兰盘等。而现需焊接构件为小尺寸薄壁管件,焊接面积极小,壁厚仅有0.7毫米,无法向焊接面施加压力,且即便通过夹具采用径向限位、轴向装载的方式向焊接面施加压力,薄壁管件也会由于自身屈服强度达到极限而变形导致预紧力下降。

9、(2)现需焊接构件服役于核反应堆芯,对焊接结构的可靠性、稳定性要求极高,且焊接结构一部分为性质活泼易氧化的zr合金,因此选择的中间层应既不与两金属反应生成金属间化合物,又能在界面上充分润湿铺展。但目前真空扩散焊接zr合金与不锈钢工艺无适宜中间层或中间层强度低于要求。且有一部分中间层会与锆合金发生溶蚀现象,导致锆合金与另一侧基材发生反应生成脆性金属间化合物,严重影响焊接接头质量。

10、(3)真空扩散焊接需界面达到原子能够扩散的最小距离,而现有真空扩散焊无适宜夹具向小型薄壁管件对接面施加压力。

技术实现思路

1、针对现有技术存在的问题,为保证核用部件的绝对可靠稳定,选择向焊接面添加复合中间层过渡层,以形成冶金隔离的形式连接两金属。本发明提供了一种用于包覆核反应堆芯燃料薄壁管件真空扩散焊的低温复合中间层及工艺流程。

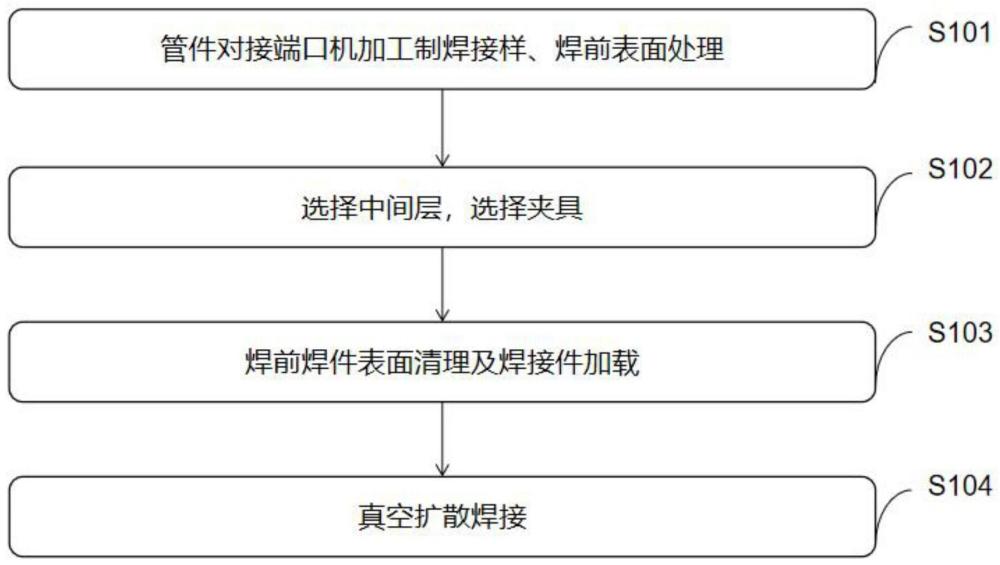

2、本发明是这样实现的,一种用于包覆核反应堆芯燃料薄壁管件真空扩散焊的工艺流程,包括以下步骤:

3、步骤一,管件对接端口机加工制焊接样、焊前表面处理;

4、步骤二,选择中间层,选择夹具;

5、步骤三,焊前焊件表面清理及焊接件加载;

6、步骤四,真空扩散焊接。

7、进一步,步骤一中依照设计图纸对焊件端口进行加工,316l不锈钢端部加工平整,zr合金端部以扩管器扩口-整圆。

8、进一步,不锈钢端部机加平整后以80至3000目碳化硅砂纸依次研磨,研磨抛光后清洗晾干备用。

9、进一步,zr管端部以扩管器扩口-整圆后,在加热台上反复进行加热与挤压操作,随后以碳化硅砂纸依次研磨抛光后清洗晾干备用。

10、进一步,步骤二选用的复合中间层为ti+cu+ni箔;夹具包括上盖板和下盖板,为上下结构的三明治型。

11、进一步,步骤三中焊件在加载前,用丙酮、酒精反复清洗,保持焊接面洁净;随后进行装配,按照夹具下盖板-阻焊箔(碳片)-不锈钢管-ni箔-cu箔-ti箔-zr管-套管垫块-阻焊箔-夹具上盖板的装载顺序加载预紧,预紧载荷为150kg。

12、进一步,步骤三中通过套管垫块与夹具形成轴向约束挤压焊接面,垫块与夹具材料为ni基合金。

13、进一步,步骤四的具体焊接工艺加热步骤为:

14、步骤1,真空钼丝炉内温度在1.5h内加热至800℃;

15、步骤2,真空钼丝炉内温度在800℃保温10分钟;

16、步骤3,真空钼丝炉内温度在1h内加热至850℃,加热完成后关闭程序,试样随炉冷却至室温。

17、一种用于包覆核反应堆芯燃料薄壁管件真空扩散焊的低温复合中间层,采用了三明治型ti-cu-ni箔作为复合中间层。

18、进一步,所述用于包覆核反应堆芯燃料薄壁管件真空扩散焊的低温复合中间层通过原子扩散的方式与两金属形成固溶体过渡层。

19、结合上述的技术方案和解决的技术问题,本发明所要保护的技术方案所具备的优点及积极效果为:

20、第一,本发明通过设计一种三明治型ti-cu-ni的三元复合中间层来连接核用zr合金与不锈钢薄壁管件,解决了zr-钢焊接冶金不相容问题。

21、本发明通过设计焊件端口的加工形式来提升焊接接触面积、保证焊件的同轴度;通过设计一种小尺寸可拆卸的夹具向焊接面施加促使界面闭合的驱动力。

22、第二,本发明设计了特殊的接头加工形式,增大了扩散焊接接触面积,提高了焊接接头的稳定性和可靠性。

23、本发明采用了ti-cu-ni箔作为复合中间层,通过原子扩散的方式与两金属形成固溶体过渡层,阻断zr合金与不锈钢的反应,提高了焊接接头的质量。

24、本发明通过查阅资料可知,向焊接面引入cu、ni、ti元素可产生具有高玻璃形成能力的非晶态的ti基金属玻璃。ti基金属玻璃具有高比强度、耐蚀、高强超韧、成本低等特点。

25、本发明设计了套管垫块及夹具,利用不同金属材料热膨胀系数的差异,促使焊接面闭合,解决了薄壁管件焊接面积小无法施加压力的问题。

26、本发明采用了阶梯式加热流程,分阶段、不间断地向焊接面提供动力,提高了焊接的效率和稳定性。

27、这些技术进步使得该焊接方法能够更加高效、准确地实现核用薄壁zr合金-不锈钢管件的对焊,提高了焊接接头的质量和稳定性,降低了焊接成本和时间成本,具有重要的实用价值和广泛的应用前景。

28、第三,作为本发明的权利要求的创造性辅助证据,还体现在以下几个重要方面:

29、(1)本发明的技术方案转化后的预期收益和商业价值为:

30、首先,本发明设计的应用于核用薄壁zr合金与不锈钢真空扩散焊的三元复合中间层,能够有效将不锈钢与zr合金进行连接,通过设计简单的夹具连接两焊件,极大幅度降低了焊接的经济与时间成本。其次,本发明提供了一种具有商业价值的优化方案,可将的本发明提出的焊接夹具及工艺技术转化成高集成、一体化的自动焊接系统。例如,自动焊接机器:其焊接流程可分模块实现,即端口加工模块、表面清洗模块、自动找正对中模块、扩散焊接模块等,由此可实现异种金属薄壁管件的自动焊接。且考虑到核用工件的装载后更换的繁琐性,可将该系统设计完善后应用于载核环境,为核电行业内自动焊接系统的研发提供了导向思路,驱动下一个阶段的技术发展。

31、(2)本发明的技术方案填补了国内外行业技术空白

32、查阅了国内外相关资料,zr管与316l管件的对接鲜有报道,现有熔焊技术对核用zr管的焊接仍存在较大的局限性,本发明提出的技术方案,从根本上解决了熔焊法无法连接异种金属的问题,消除了由于焊接参数影响导致的缺陷(薄壁管件由于高温热源导致焊管局部热积累引起熔池塌陷产生的孔洞)。通过扩管-整圆技术,可有效实现向焊接面施加压力,保证了核用燃料元件接头服役的可靠稳定性。且解决了长期以来核用燃料包覆管件异种金属的连接问题,给行业内技术的发展提供了新的思路。

33、第四,使用本发明提供的真空扩散焊接工艺流程对于包覆核反应堆芯燃料薄壁管件进行焊接,还可以带来以下显著的技术进步:

34、1.焊接品质提升:真空扩散焊接技术能够实现焊缝的高密度、无孔洞,从而提高焊接件的强度和耐腐蚀性。这对于核工业应用来说尤为重要,因为在反应堆内,焊接部位会面对极端的温度、压力和辐照环境。

35、2.兼容性增强:通过该工艺,可以实现不同金属材料(如316l不锈钢与zr合金)之间的高效焊接,扩展了材料的应用范围,并能满足特定应用场合下对复合材料性能的需求。

36、3.工艺稳定性和重复性:真空扩散焊接工艺流程中的每个步骤都经过精心设计和优化,从材料的预处理到焊接参数的设定,都能确保每次焊接的结果都是稳定和可重复的。

37、4.环境友好:与传统焊接方法相比,真空扩散焊接不产生有害的烟雾和气体,大大减少了对操作人员和环境的影响,更为环保。

38、5.提高生产效率:真空扩散焊接工艺流程相较于其他焊接方法,其自动化程度较高,可以大大提高生产效率,减少人工操作带来的误差和劳动强度。

39、6.经济效益:虽然初期投入设备费用较高,但由于其高效率、高品质和低维护成本,长期来看可以为企业带来显著的经济效益。

40、综上,采用这种真空扩散焊接工艺不仅能提高焊接品质、扩展材料应用范围,还具有显著的经济和环境优势,为核工业和其他高端制造领域带来显著的技术进步。

- 还没有人留言评论。精彩留言会获得点赞!