波纹板冲压方法及波纹板与流程

本发明涉及冲压成型,尤其涉及一种波纹板冲压方法及波纹板。

背景技术:

1、液化天然气(lng)的主要成分为甲烷,由天然气在常压下冷却至-162℃得到。lng储罐为存储lng的主要设备,可分为单容罐、双容罐、全容罐和薄膜罐。新型的薄膜型储罐除混凝土外罐相同外,绝缘填充层、罐底和内罐结构与以前的lng储罐完全不同。薄膜储罐的内罐由一层金属薄膜组成,薄膜呈正交波纹状,类似于自由伸缩的波纹管。这些波纹薄膜应用褶皱形式,波状薄膜在气相和液相中均可伸缩,以此让薄膜对可能造成平面薄膜拉伸冷热应力进行吸收。

2、薄不锈钢板冲压成型广泛应用于许多行业,如汽车制造、家电制造和建筑等领域。这种褶皱薄金属板通常是需要通过冲压成型工艺进行生产建造,薄不锈钢板冲压成型是一种常见的金属加工方法,通过压力机和模具对不锈钢板施加外力,使其发生塑性变形或分离,从而获得所需的形状和尺寸。

3、现有的冲压成型工艺在形成复杂形状时会导致较高的减薄率,且生产成本高。

技术实现思路

1、本发明提供一种波纹板冲压方法及波纹板,用以解决现有技术中冲压成型工艺在形成复杂形状时会导致较高的减薄率,且生产成本高的问题。

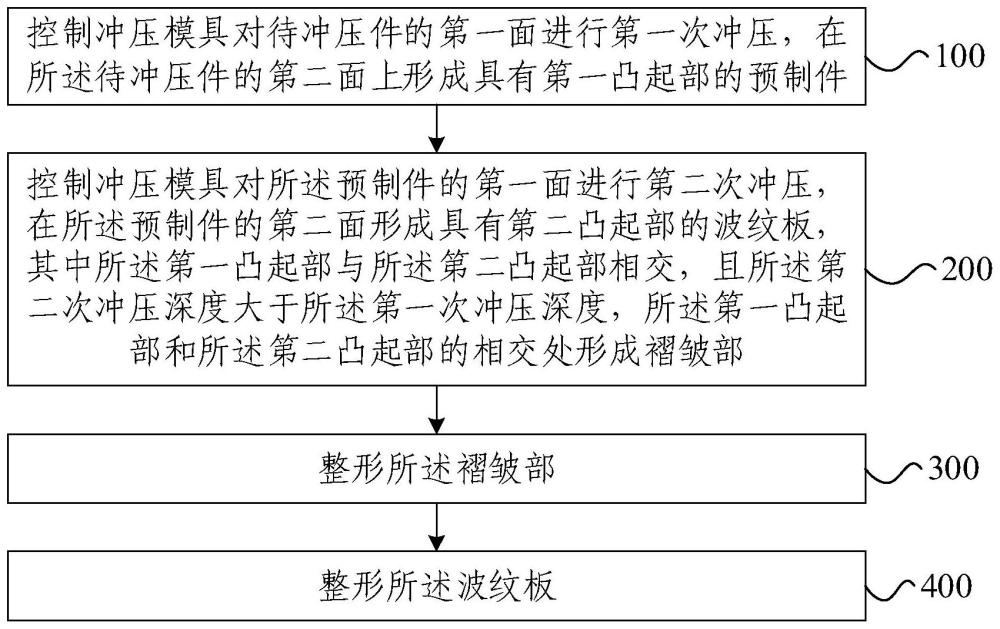

2、本发明提供一种波纹板冲压方法,包括:控制冲压模具对待冲压件的第一面进行第一次冲压,在所述待冲压件的第二面上形成具有第一凸起部的预制件;控制冲压模具对所述预制件的第一面进行第二次冲压,在所述预制件的第二面形成具有第二凸起部的波纹板,其中所述第一凸起部与所述第二凸起部相交,且所述第二次冲压深度大于所述第一次冲压深度,所述第一凸起部和所述第二凸起部的相交处形成褶皱部。

3、根据本发明提供的一种波纹板冲压方法,冲压模具包括第一冲压组件,所述第一冲压组件包括第一凸模和与所述第一凸模匹配的第一凹模;控制冲压模具对待冲压件的第一面进行第一次冲压,在所述待冲压件的第二面上形成具有第一凸起部的预制件,包括:将待冲压件置于所述第一凹模的顶面,驱动所述第一凸模朝向所述第一凹模的方向移动形成预制件。

4、根据本发明提供的一种波纹板冲压方法,冲压模具还包括第二冲压组件,所述第二冲压组件包括第二凸模和与所述第二凸模匹配的第二凹模,且所述第二凸模与所述第一凸模相交,第二凹模与所述第一凹模相交;控制冲压模具对所述预制件的第一面进行第二次冲压,在所述预制件的第二面形成具有第二凸起部的波纹板,其中所述第一凸起部与所述第二凸起部相交,且所述第二次冲压深度大于所述第一次冲压深度,所述第一凸起部和所述第二凸起部的相交处形成褶皱部,包括:将所述预制件置于第二凹模的顶面,驱动所述第二凸模朝向所述第二凹模的方向移动形成波纹板。

5、根据本发明提供的一种波纹板冲压方法,控制冲压模具对待冲压件的第一面进行第一次冲压,在所述待冲压件的第二面上形成具有第一凸起部的预制件,之前还包括:根据待冲压件的特性以及目标冲压深度,确认实际冲压深度。

6、根据本发明提供的一种波纹板冲压方法,所述波纹板冲压方法还包括:整形所述褶皱部。

7、根据本发明提供的一种波纹板冲压方法,所述冲压模具还包括第三冲压组件,所述第三冲压组件包括第三凸模和与所述第三凸模匹配的第三凹模,且所述第三凸模与所述第三凹模的结构均与所述褶皱部匹配;所述整形所述褶皱部包括:将所述波纹板置于所述第三凹模上,驱动所述第三凸模朝向所述第三凹模的方向移动,调整所述褶皱部的形状。

8、根据本发明提供的一种波纹板冲压方法,所述波纹板冲压方法还包括:整形所述波纹板。

9、根据本发明提供的一种波纹板冲压方法,所述第一凹模、所述第二凹模以及所述第三凹模为一体成型件;所述整形所述波纹板包括:将所述波纹板置于所述一体成型件上,驱动所述波纹板朝向所述一体成型件的方向移动,以使所述波纹板的形状与所述一体成型件相匹配。

10、本发明还提供一种波纹板,基于如上述任一项所述的波纹板冲压方法制作而成,所述波纹板包括第一凸起部和第二凸起部,且所述第一凸起部与所述第二凸起部相交,且所述第一凸起部和所述第二凸起部的相交处形成褶皱部。

11、根据本发明提供的一种波纹板,所述第一凸起部的延伸方向与所述第二凸起部的延伸方向相垂直。

12、本发明提供的波纹板冲压方法及波纹板,采用多次分步冲压工艺制作波纹板,能够精确控制待冲压件的变形过程,避免产生不均匀或不稳定的变形,提高产品的精度和稳定性,适用复杂形状的制作;多次分步冲压也可以减少后续加工和矫正工序,提高冲压速度和生产效率;多次分步冲压还能够有效控制不锈钢板的减薄率,且减少材料浪费,降低生产成本。

技术特征:

1.一种波纹板冲压方法,其特征在于,包括:

2.根据权利要求1所述的波纹板冲压方法,其特征在于,冲压模具包括第一冲压组件,所述第一冲压组件包括第一凸模和与所述第一凸模匹配的第一凹模;

3.根据权利要求2所述的波纹板冲压方法,其特征在于,冲压模具还包括第二冲压组件,所述第二冲压组件包括第二凸模和与所述第二凸模匹配的第二凹模,且所述第二凸模与所述第一凸模相交,第二凹模与所述第一凹模相交;

4.根据权利要求3所述的波纹板冲压方法,其特征在于,控制冲压模具对待冲压件的第一面进行第一次冲压,在所述待冲压件的第二面上形成具有第一凸起部的预制件,之前还包括:

5.根据权利要求3所述的波纹板冲压方法,其特征在于,所述波纹板冲压方法还包括:整形所述褶皱部。

6.根据权利要求5所述的波纹板冲压方法,其特征在于,所述冲压模具还包括第三冲压组件,所述第三冲压组件包括第三凸模和与所述第三凸模匹配的第三凹模,且所述第三凸模与所述第三凹模的结构均与所述褶皱部匹配;

7.根据权利要求6所述的波纹板冲压方法,其特征在于,所述波纹板冲压方法还包括:整形所述波纹板。

8.根据权利要求7所述的波纹板冲压方法,其特征在于,所述第一凹模、所述第二凹模以及所述第三凹模为一体成型件;

9.一种波纹板,基于如权利要求1至8任一项所述的波纹板冲压方法制作而成,其特征在于,所述波纹板包括第一凸起部和第二凸起部,且所述第一凸起部与所述第二凸起部相交,且所述第一凸起部和所述第二凸起部的相交处形成褶皱部。

10.根据权利要求9所述的波纹板,其特征在于,所述第一凸起部的延伸方向与所述第二凸起部的延伸方向相垂直。

技术总结

本发明涉及冲压成型技术领域,提供一种波纹板冲压方法及波纹板。波纹板冲压方法包括:控制冲压模具对待冲压件进行第一次冲压,在待冲压件上形成具有第一凸起部的预制件;控制冲压模具对预制件进行第二次冲压,在预制件形成具有第二凸起部的波纹板,其中第一凸起部与第二凸起部相交,且第二次冲压深度大于第一次冲压深度,第一凸起部和第二凸起部的相交处形成褶皱部。本发明采用多次分步冲压工艺制作波纹板,能够精确控制待冲压件的变形过程,避免产生不均匀或不稳定的变形,提高产品的精度和稳定性,适用复杂形状的制作;也可以减少后续加工和矫正工序,提高冲压速度和生产效率;还能够有效控制不锈钢板的减薄率,且减少材料浪费,降低生产成本。

技术研发人员:张超,扬帆,肖立,丁予晨,张博超,邱灶杨,钟曦,李宇航,计宁宁,夏梦莹,张彧

受保护的技术使用者:中海石油气电集团有限责任公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!