一种钢管涨管设备的制作方法

本发明涉及钢管生产设备,尤其涉及一种钢管涨管设备。

背景技术:

1、一些管件的生产加工工艺中有一道扩口成型工序,以满足后续的管件安装工作,通常在金属管件改管时需要对金属管件的端头开口进行扩口。金属管件譬如钢管,现有技术中,钢管涨管通常会借助涨管设备来实现。

2、如专利授权公告号为cn208575186u公开了一种用于汽车尾气管的胀管器,包括连接杆、胀管主杆体和胀管次级杆体,结构简单,能适应不同尺寸的管件胀口加工。然而该胀管器需要与电动工具连接,如手持电钻,通过电动工具使得胀管转动,来实现胀管,该过程中胀管器的磨损较大,胀管器使用寿命短。

3、又如专利au2010297658b2一种空心体膨胀装置,是一种使得空心体尤其是管端膨胀的装置,该装置包括多个径向可移动的,扇形的可膨胀夹爪,通过可膨胀夹爪的扩张实现管端膨胀。这种方式虽然能解决胀管装置磨损大的问题,但是其通过圈绕在可膨胀夹爪外周的弹簧实现扩张和回缩,胀管稳定性和同心度均存在欠缺。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的一种钢管涨管设备,能够更加稳定地实现钢管涨管。

2、为了实现上述目的,本发明采用了如下技术方案:

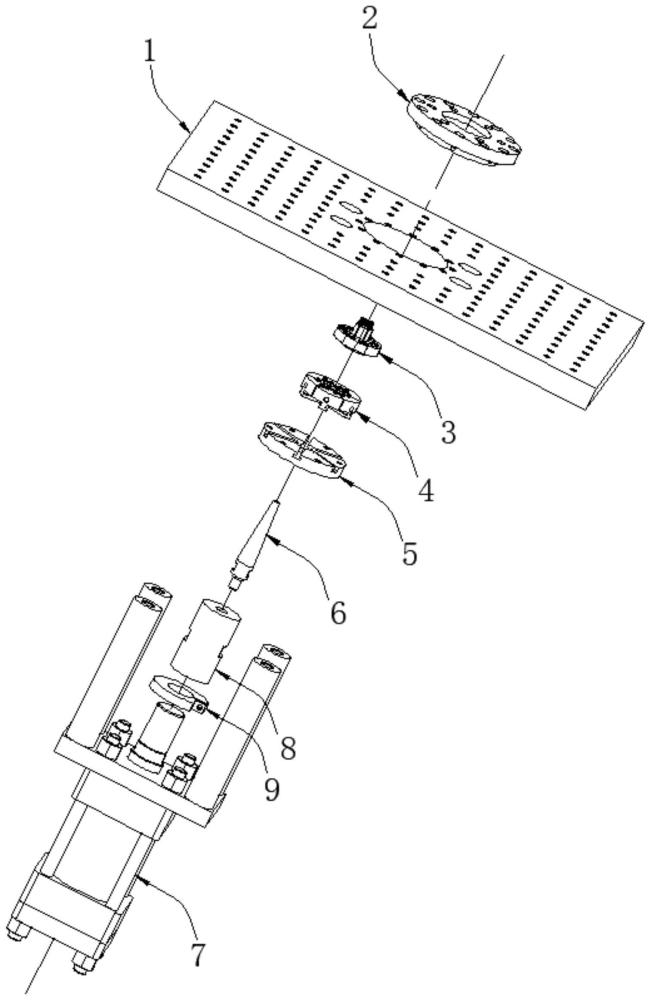

3、一种钢管涨管设备,包括底板、涨管模端盖、涨管模、涨管机模座、涨管模架、涨管模芯以及驱动件,所述涨管模端盖固定于所述底板上,涨管模端盖中心贯通,所述涨管模固定于所述涨管机模座顶部且二者均位于涨管模端盖的贯穿中心内,所述涨管模架固定于涨管模端盖底部并抵接涨管机模座,所述涨管模芯一端连接驱动件,另一端向上延伸并依次贯穿涨管模架、涨管机模座以及涨管模三者中心,以使得其与涨管模架、涨管机模座、涨管模同中心轴线布置,其中:

4、涨管模与涨管机模座中心设有锥孔,且二者围绕该锥孔中心轴线均分为若干可沿径向移动的扇形爪,涨管模芯外周面设为与锥孔相匹配的锥面;

5、涨管机模座每个所述扇形爪侧面沿其径向均布有一弹簧,每个所述弹簧均由锁紧于涨管模端盖上的锁紧件抵紧,并且涨管模机座上每个所述扇形爪均经由限位组件连接于涨管模架上,每个扇形爪借助所述限位组件限位作用使其可沿涨管模架径向定向移动。

6、进一步的,所述底板上开设有端盖安装孔,所述涨管模端盖由上端盖以及所述上端盖底部延伸形成的下台阶组成,其中,所述上端盖固定于底板顶部,所述下台阶延伸进端盖安装孔内,涨管模架外径与下台阶外径相同并在固定于下台阶后同样位于第一安装孔内。

7、进一步的,所述涨管模上每个扇形爪底部均具有安装凸台,各个安装凸台组合形成环形凸台结构;所述涨管机模座上每个扇形爪顶部均开设有安装凹槽,各个安装凹槽组合形成环形凹槽结构;所述安装凹槽与所述安装凸台竖向对应。

8、进一步的,所述涨管模与涨管机模座二者外径小于所述涨管模端盖贯穿的中心内径,以为涨管模机涨管机模座的扩张提供移动空间。

9、进一步的,所述涨管模顶端具有第一台阶,第一台阶头部径向收缩又形成第二台阶,第二台阶外圈设有螺纹。

10、进一步的,所述涨管机模座上每个扇形爪侧面沿其径向均开设有一弹簧安装孔,所述弹簧安装于所述弹簧安装孔内,所述下台阶沿其周向均设有一圈与弹簧安装孔径向对应的锁紧安装孔,所述锁紧件经锁紧安装孔锁紧于下台阶之后延伸进弹簧安装孔内抵住弹簧。

11、进一步的,所述涨管机模座上每个扇形爪底部均具有限位凸台,所述限位凸台沿涨管机模座径向延伸布置,所述涨管模架顶部均设有若干限位凹槽,所述限位凹槽沿涨管模架径向延伸开设;

12、各个限位凸台与各个限位凹槽竖向对应,限位凸台位于限位凹槽内从而共同构成限位组件,以连接涨管机模座与涨管模架。

13、进一步的,所述驱动件输出端与涨管模芯之间还设有调节螺母,所述调节螺母一端螺纹连接涨管模芯,另一端螺纹连接于驱动件输出端上并由锁紧螺母锁紧。

14、进一步的,所述驱动件通过安装架固定于底板上。

15、进一步的,所述底板上还均匀开设有若干产品固定螺纹孔。

16、与现有技术相比,本发明的有益效果是:本发明新设计了一种钢管涨管设备,不仅能实现钢管涨管,而且涨管更加可靠,同心度更优,端口涨管后的钢管均匀度及质量更好。

技术特征:

1.一种钢管涨管设备,其特征在于,包括底板、涨管模端盖、涨管模、涨管机模座、涨管模架、涨管模芯以及驱动件,所述涨管模端盖固定于所述底板上,涨管模端盖中心贯通,所述涨管模固定于所述涨管机模座顶部且二者均位于涨管模端盖的贯穿中心内,所述涨管模架固定于涨管模端盖底部并抵接涨管机模座,所述涨管模芯一端连接驱动件,另一端向上延伸并依次贯穿涨管模架、涨管机模座以及涨管模三者中心,以使得其与涨管模架、涨管机模座、涨管模同中心轴线布置,其中:

2.根据权利要求1所述的钢管涨管设备,其特征在于,所述底板上开设有端盖安装孔,所述涨管模端盖由上端盖以及所述上端盖底部延伸形成的下台阶组成,其中,所述上端盖固定于底板顶部,所述下台阶延伸进端盖安装孔内,涨管模架外径与下台阶外径相同并在固定于下台阶后同样位于第一安装孔内。

3.根据权利要求1所述的钢管涨管设备,其特征在于,所述涨管模上每个扇形爪底部均具有安装凸台,各个安装凸台组合形成环形凸台结构;所述涨管机模座上每个扇形爪顶部均开设有安装凹槽,各个安装凹槽组合形成环形凹槽结构;所述安装凹槽与所述安装凸台竖向对应。

4.根据权利要求1所述的钢管涨管设备,其特征在于,所述涨管模与涨管机模座二者外径小于所述涨管模端盖贯穿的中心内径,以为涨管模机涨管机模座的扩张提供移动空间。

5.根据权利要求1所述的钢管涨管设备,其特征在于,所述涨管模顶端具有第一台阶,第一台阶头部径向收缩又形成第二台阶,第二台阶外圈设有螺纹。

6.根据权利要求2所述的钢管涨管设备,其特征在于,所述涨管机模座上每个扇形爪侧面沿其径向均开设有一弹簧安装孔,所述弹簧安装于所述弹簧安装孔内,所述下台阶沿其周向均设有一圈与弹簧安装孔径向对应的锁紧安装孔,所述锁紧件经锁紧安装孔锁紧于下台阶之后延伸进弹簧安装孔内抵住弹簧。

7.根据权利要求1所述的钢管涨管设备,其特征在于,所述涨管机模座上每个扇形爪底部均具有限位凸台,所述限位凸台沿涨管机模座径向延伸布置,所述涨管模架顶部均设有若干限位凹槽,所述限位凹槽沿涨管模架径向延伸开设;

8.根据权利要求1所述的钢管涨管设备,其特征在于,所述驱动件输出端与涨管模芯之间还设有调节螺母,所述调节螺母一端螺纹连接涨管模芯,另一端螺纹连接于驱动件输出端上并由锁紧螺母锁紧。

9.根据权利要求1所述的钢管涨管设备,其特征在于,所述驱动件通过安装架固定于底板上。

10.根据权利要求1所述的钢管涨管设备,其特征在于,所述底板上还均匀开设有若干产品固定螺纹孔。

技术总结

本发明公开了一种钢管涨管设备,涉及钢管生产设备技术领域,包括底板、涨管模端盖、涨管模、涨管机模座、涨管模架、涨管模芯以及驱动件,涨管模与涨管机模座中心设有锥孔,且二者围绕该锥孔中心轴线均分为若干可沿径向移动的扇形爪,涨管模芯贯穿涨管模架、涨管机模座以及涨管模三者中心且其外周面设为与锥孔相匹配的锥面;涨管机模座每个扇形爪侧面沿其径向均布有一弹簧,每个弹簧均由锁紧于涨管模端盖上的锁紧件抵紧,并且涨管模机座上每个扇形爪均经由限位组件连接于涨管模架上,每个扇形爪借助限位组件限位作用以沿涨管模架径向定向移动。本发明具有不仅能实现钢管涨管,而且涨管更加可靠,同心度更优,涨管后的钢管均匀度及质量更好的效果。

技术研发人员:曾金波

受保护的技术使用者:上海白云汽车油管有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!