移动式弯管机器人的弯管加工方法与流程

本发明涉及b21d7/00管材弯曲,具体为一种移动式弯管机器人的弯管加工方法。

背景技术:

1、弯管加工是对金属管件进行加工并弯曲成特定形状的加工过程。通过弯管加工设备将金属管件沿着一定的角度进行弯曲,从而得到所需管件形状或曲线构件。弯管加工广泛应用于汽车制造、桥梁建筑、航天航空、化工设备等领域,其精度直接影响成品管件的质量。相较于传统弯管机设备和数控弯管机设备,采用工业机械臂结合弯管机构的弯管机器人设备,具有自动上下料、高灵活度等特点。

2、弯管机器人通常采用工业六自由度机械臂为主体、安装至机器人末端关节轴的末端执行机构为弯管机构。中国专利文献cn113351704a公开的一种弯管机器人轨迹控制及成形加工方法,即是针对六自由度弯管机器人的管件弯曲加工路径的设计优化,其主要的思想为:先建立管件三维模型,再对弯管机器人的坐标系进行标定,通常采用机器人底座中心点作为基坐标系基点,以弯管机构的夹具中心点作为加工坐标系基点,确定弯管加工路径控制点位,再生成加工路径并设定机器人自动运行至该点位进行弯管加工。

3、移动式弯管机器人在弯管机器人的基础结构上,其机器人底座还配置了滑动直轨,扩大了机器人的工作范围,增大了机器人的灵活性,能够加工长直管。新加入的滑动直轨扩展了弯管机器人设备的轴向自由度,原有的轨迹计算方法限制于固定位置,对移动式弯管机器人设备并非是一种高效的加工轨迹计算方法,因此目前缺少一种基于移动式弯管机器人的加工轨迹计算方法,保证其加工轨迹的可靠性及加工效率,以保证最终的管件的精度。

技术实现思路

1、本发明针对普通轨迹算法限制于固定位置,动态性能相对较差的技术问题,提出一种移动式弯管机器人的弯管加工轨迹计算方法,其根据建立的坐标系确定管件相对位置姿态,增加了时间控制参数,通过弯管最终形态求解计算弯管机器人关节轴运动和基于滑动直轨的相对运动叠加,计算得到末端执行机构加工轨迹时间函数,优化了末端执行机构沿轨迹运行的移动速度,可以相应缩短加工时长,提高工作效率。

2、为了实现上述目的,本发明的技术方案如下:

3、移动式弯管机器人的弯管加工方法,包括坐标系建立步骤、加工轨迹规划步骤、弯管执行步骤,

4、所述坐标系建立步骤为:

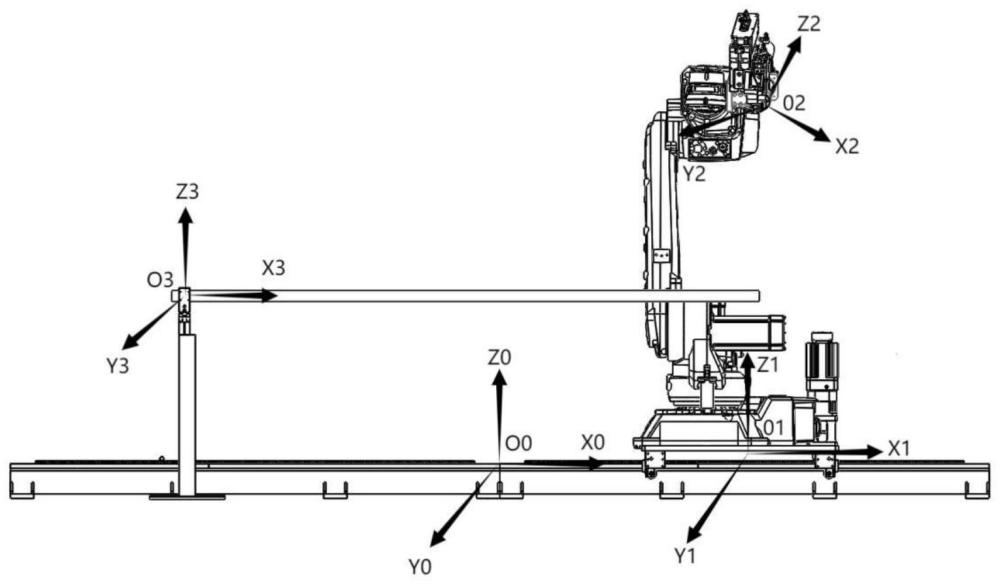

5、s11、建立基座标系:基座标系原点o0设于机器人底部直线导轨中心位置,坐标系z轴z0正方向竖直向上,与地面垂直;坐标系x轴x0正方向基于右手法则确定;坐标系y轴y0方向垂直于x0o0z0平面,垂足交于点o0;基座标系参数为(x0,y0,z0,a0,b0,c0),其中a0,b0,c0表示为基座标系o0初始欧拉角度;

6、s12、建立机器人基底坐标系:机器人基底坐标系原点o1位于六自由度机器人基底中心点;坐标系z轴z1正方向竖直向上,与地面垂直;坐标系x轴x1正方向与基座标系x0方向相同;坐标系y轴y1方向垂直于x1o1z1平面,垂足交于点o1;坐标系初始位置与基座标系重合,参数为(x1,y1,z1);

7、s13、建立机器人加工坐标系:机器人加工坐标系原点o2设于机器人末端弯管夹模机构圆弧中心点,坐标系z轴z2正方向与圆模模具切面贴合向上;坐标系x轴x2与夹模机构圆弧中心法线重合,方向水平向右为正;坐标系y轴y2方向垂直于x2o2z2平面,垂足交于点o2;机器人加工坐标系参数为(x2,y2,z2,a2,b2,c2),其中a2,b2,c2表示为绕基座标系o0的x,y,z轴方向旋转角度;

8、s14、建立管件坐标系:管件坐标系原点o3设于夹持器夹持机构圆弧中心点,坐标系z轴z3正方向与夹模模具切面贴合向上;坐标系x轴x2正方向与夹持机构圆弧面中心法线重合;坐标系y轴y3正方向垂直于x3o3z3平面,垂足交于点o3;机器人加工坐标系参数为(x3,y3,z3);

9、所述加工轨迹规划步骤为:

10、s21、建立管件三维模型:确定管件加工参数,包括每一弯弯曲角度、弯曲起始点位置、该位置的姿态角度;

11、s22、基于管件三维模型的机器人加工坐标系标定:将机器人加工坐标系原点o2与管件加工起始点即一侧端点重合,使坐标系x轴x2正方向指向管件方向,坐标系z轴z2正方向竖直向上,坐标系y轴y2方向垂直于x2o2z2平面,垂足交于点o2;

12、s23、管件加工参数求解计算:

13、管件加工起始点位置n0(x20,y20,z20,a20,b20,c20);

14、第一弯起始点位置n1(x21,y21,z21,a21,b21,c21);

15、其中,x21=x20+l1;y21=y20;z21=z20;a21=a20;b21=b20;c21=c20;

16、第一弯弯管角度θ1(0,θ1);

17、第二弯起始点位置n2(x22,y22,z22,a22,b22,c22);

18、其中,x22=x21+l2=x20+l1+l2;y22=y21=y20;z22=z21=z20;a22=a21±δα21=a20±δα21;b22=b21=b20;c22=c21=c20;

19、第二弯弯管角度θ2(0,θ2);

20、第n弯起始点位置nn(x2n,y2n,z2n,a2n,b2n,c2n);

21、其中,

22、所述弯管执行步骤为:

23、加工轨迹traj以每一弯起始点n为间断点,机器人先运动至轨迹间断点,进行弯管操作,至该弯加工结束后,再继续下一段轨迹运动;

24、管件加工起始点位置至第一弯起始点位置

25、trajn01=(xn01(t),yn01(t),zn01(t),an01(t),bn01(t),cn01(t))

26、其中:

27、xn01(t)=x20+(x21-x20)*t/t

28、yn01(t)=y20+(y21-y20)*t/t

29、zn01(t)=z20+(z21-z20)*t/t

30、

31、由此可得:

32、

33、

34、

35、式中:

36、an01(t)=a20+w弯*t*sign(a21-a20)

37、bn01(t)=b20+w弯*t*sign(b21-b20)

38、cn01(t)=c20+w弯*t*sign(c21-c20)

39、管件加工轨迹第n段

40、trajn(n-1)(n)=(xn(n-1)(n)(t),yn(n-1)(n)(t),zn(n-1)(n)(t),an(n-1)(n)(t),bn(n-1)(n)(t),cn(n-1)(n)(t))

41、其中:

42、

43、

44、

45、x2(n-1)(n)(t)=x2(n-1)(n)+(x2(n-1)-x20)*t/t

46、y2(n-1)(n)(t)=y2(n-1)(n)+(y2(n-1)-y20)*t/t

47、z2(n-1)(n)(t)=z2(n-1)(n)+(z21-z20)*t/t

48、an(n-1)(n)(t)=a2(n-1)+w弯*t*sign(a2(n-1)-a2(n))

49、bn(n-1)(n)(t)=b2(n-1)+w弯*t*sign(b2(n-1)-b2(n))

50、cn(n-1)(n)(t)=c2(n-1)+w弯*t*sign(c2(n-1)-c2(n))。

51、作为改进,还包括轨迹优化步骤,包括

52、(1)弯管间距时间优化:移动式机器人末端相对机器人底座水平移动速度为v1,机器人底座在滑动直轨相对基坐标系移动速度为v2;针对基坐标系o0和管件坐标系o3,机器人水平移动的速度和为(v1+v2);

53、针对每一弯间距,其弯管间距时间t可以缩短为

54、

55、(2)机头角度计算优化:移动式机器人末端机头初始姿态为(a0,b0,c0),第一弯起始点姿态保持不变,自第二弯开始根据管件加工参数对机头角度进行计算,表达式如下:

56、a21=a20 n=1;

57、a2n=a2(n-1)±δα2(n-1) n>1;

58、

59、δα表示为机头绕管件旋转的角度值,n为弯管圆弧起始点,n’为弯管圆弧终点,在加工过程中,完成该弯加工后,机器人将该姿态作为初始姿态,计算下一弯的转动角度。

60、本发明的有益效果是:提出了一种基于移动式弯管机器人的加工轨迹计算方法,通过建立一种区别于中国专利文献cn113351704a的坐标表示法,直观的表示管材与加工设备之间的相对位置姿态关系,减少机器人加工轨迹编程复杂度;由管件最终形态解计算生成加工路径,结合机器人关节轴移动速度和滑动直轨运动速度求得加工轨迹时间函数,精准控制机器人加工位置和运动时刻,从而实现移动式弯管机器人加工过程的可靠性。

- 还没有人留言评论。精彩留言会获得点赞!